热喷涂过程氧化对钛合金/涂层结合性能的影响

2014-03-13纪朝辉朱灏楠张学伟

纪朝辉,孙 振,杨 律,朱灏楠,张学伟,薛 茹

(中国民航大学a.理学院;b.安全科学与工程学院,天津 300300)

热喷涂过程氧化对钛合金/涂层结合性能的影响

纪朝辉a,孙 振a,杨 律a,朱灏楠a,张学伟a,薛 茹b

(中国民航大学a.理学院;b.安全科学与工程学院,天津 300300)

通过探究热喷涂过程中钛合金的氧化机制,得出其对涂层/基体结合性能的影响。利用HOVF方法分别在不同处理状态下的钛合金表面制备WC涂层,对比两种试样的元素含量、显微组织和力学性能,分析氧化过程对涂层结合性能的影响。经EDS分析,喷砂过程对钛合金的氧化作用影响很小,基本可以忽略;而通过拉伸和弯折实验发现,喷涂过程对涂层/基体的氧化影响较大,导致最终的结合性能存在差异,结果显示喷涂过程中的氧化会造成涂层/基体结合性能下降。

涂层/基体;HOVF;钛合金;结合性能;氧化

Ti-6Al-4V合金是典型的马氏体(α+β)型两相钛合金,在1954年由美国首先研制成功,目前已经发展为一种国际性钛合金,世界各国都生产相应牌号的Ti-6Al-4V合金。在中国,其牌号为TC4。因其优异的综合力学性能如质量轻、比强度高等优点,已广泛应用于宇航工业,例如制造飞机结构中的各种梁、隔框、滑轨和起落架梁,航空发动机的风扇、压气机叶盘和叶片,航天火箭的壳体和压力容器,以及各种类型的紧固件等[1]。

然而钛合金易氧化,同时表面耐磨性较差,寿命受到很大的影响。采用热喷涂技术在Ti-6Al-4V表面上制备碳化钨涂层可以提高其表面耐磨性,但由于热喷涂带来的钛合金氧化,可能对涂层/基体结合强度造成一定的影响[2]。因此,探究热喷涂过程中钛合金的氧化机制对钛合金的应用有着极为重要的意义。

1 研究及方法

试验采用的是(α+β)两相钛合金Ti-6Al-4V,表1中显示的为合金的元素成分,按标准制备3种尺寸的基体试样,金相试样尺寸为10 mm×10 mm×3 mm;拉伸试样为直径25.4 mm、高6 mm的标准圆柱;弯折试片尺寸为120 mm×10 mm×3 mm。

表1 Ti-6Al-4V基体合金的各元素成分含量Tab.1 Element contents of Ti-6Al-4V substrate

首先取2个金相试样,编号分别为1#和2#,经相同的喷砂工艺后,1#试样放置于空气中,2#试样立即装进含丙酮的瓶中进行封严,48 h后取出分别进行SEM-EDS分析。

另取金相试样、拉伸试样和弯折试片各1组,对2组试样进行同等工艺的表面处理,通过控制喷砂时间使第1组试样表面层未造成很大破坏,编号3#;而对另1组试样形成新的表面层,编号4#。利用HOVF方法在2组试样表面制备WC涂层,喷涂粉末为WC-17Co,厚度约0.3 mm。对金相试样进行横截面抛光,抛光膏为3 μm的金刚石研磨膏,表面粗糙度为0.02 μm左右[3]。用万能拉伸试验机进行拉伸试验,用INSTRON万能试验机进行弯折实验。采用扫描电镜(SEM)对试样进行显微组织观察,并用自带的能谱仪(EDS)对试样进行元素成分和含量分析。

2 试验结果与分析

2.1 喷砂过程对TC4氧化的影响

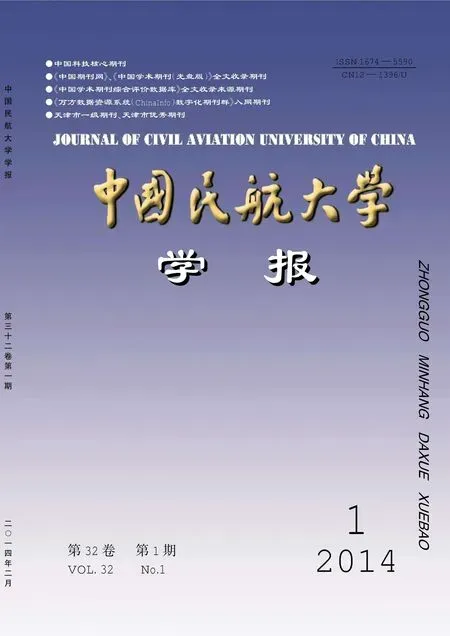

图1为喷砂处理后,未经丙酮封严试样(1#)和经丙酮封严试样(2#)的表面EDS图像,由图中可以看出,两试样的主要合金元素Ti、Al和V的分布趋势相同,但同时含量也存在一定的差异,这是由于喷砂过程中引入了杂质SiO2和Al2O3所造成的。通过计算,1#试样表面的氧含量为10.51%,2#试样为8.72%,基本相近,说明喷砂过程对TC4表面的氧化是瞬时发生的,与喷砂后空置的时间长短没有多大关系。

2.2 喷涂过程对涂层/基体结合性能的影响

2.2.1 金相分析

图1 1#和2#试样喷砂后SEM-EDS表面分析Fig.1 Surface SEM-EDS analyses after sand blasting of samples 1#and 2#

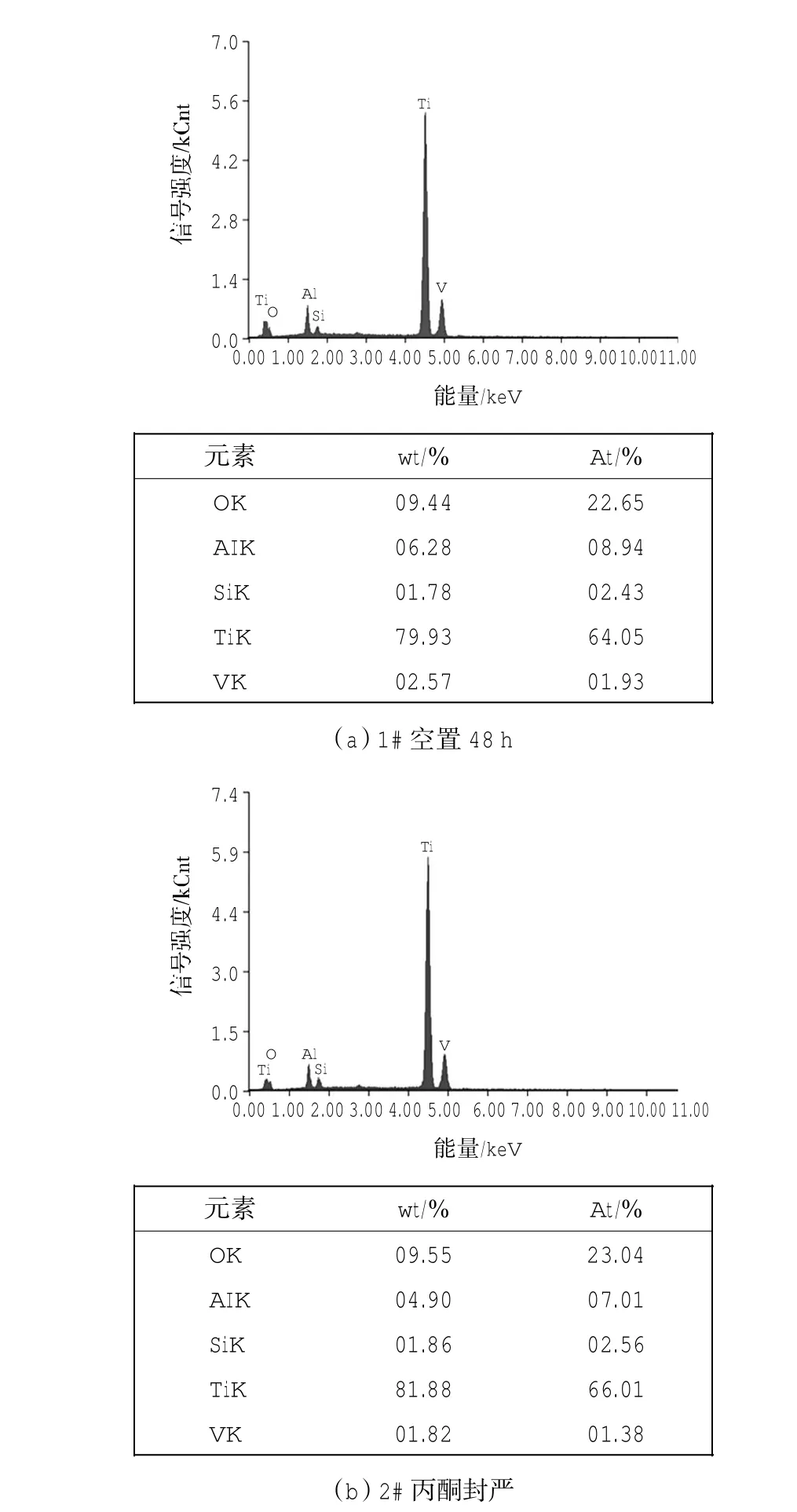

对3#和4#两组试样氧含量的EDS线扫描分析,如图2所示,3#试样由界面到基体只有断断续续的几个杂峰,氧含量很少,说明在喷涂过程中并未对基体造成一定程度的氧化;而对4#试样分析显示氧的含量明显增多,波峰连续,并呈现一定强度的氧浓度梯度,宽约15 μm。2种试样氧含量不同的原因可能是由于3#试样表面原有1层氧化膜,在喷涂过程中由于氧化膜的阻挡,氧原子很难再往深层渗透,故难形成浓度梯度;而4#试样基体界面为新鲜面层,在喷涂过程中随温度的升高被不断氧化,逐渐形成一定宽度的氧化层。

另外,由图2中W的线扫描分析可以看出,随着氧的渗透,基体中W含量也有一定程度的增加,原因和氧的扩散一致。

图2 3#和4#界面到机体内部的元素EDS分析Fig.2 EDS analyses from interface to substrate of samples 3#and 4#

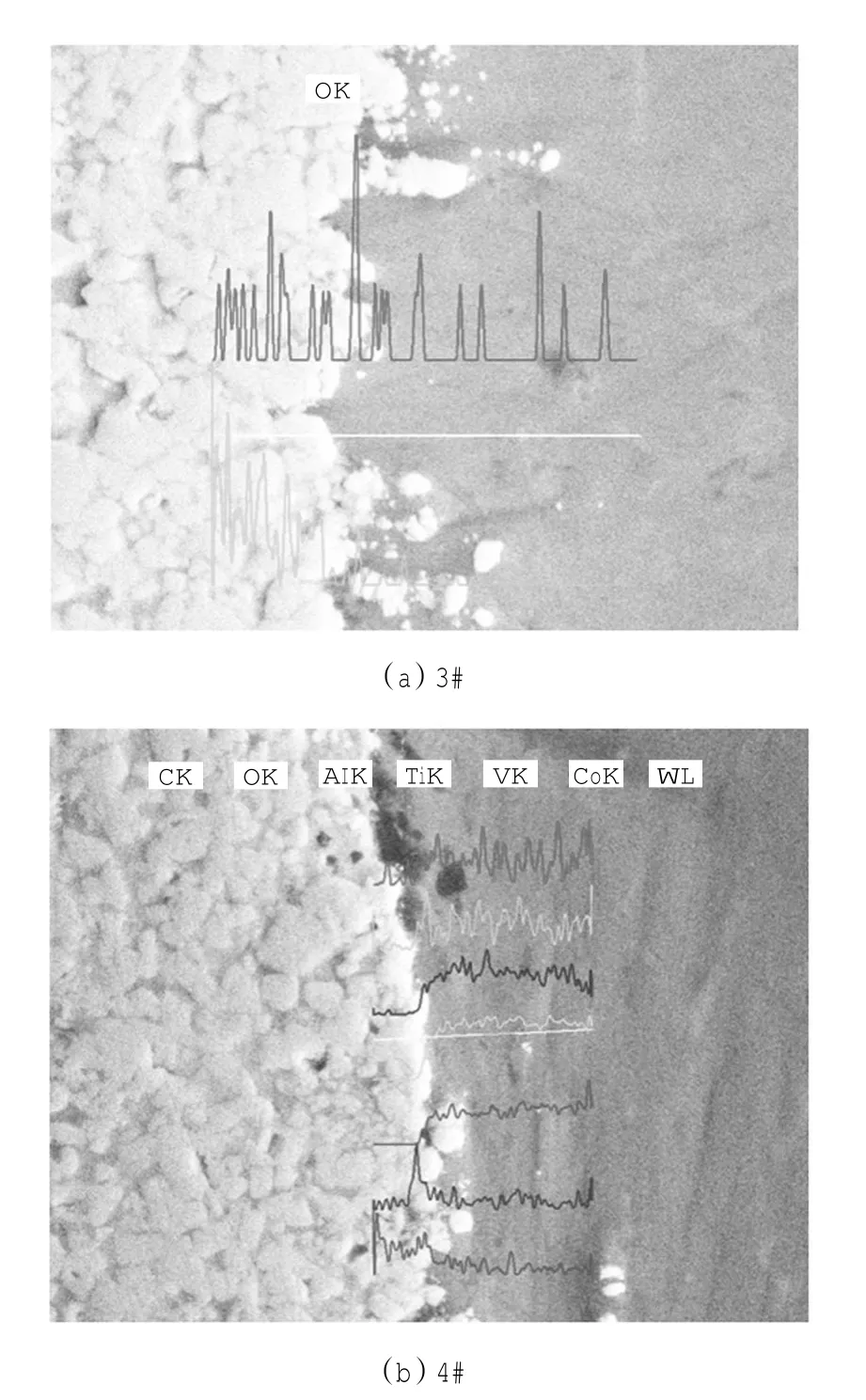

2.2.2 拉伸实验分析

利用万向拉伸试验机对3#和4#试样进行拉伸实验,结果如图3所示。3#试样涂层/基体的结合强度为64.3 MPa,4#试样的结合强度为59.1 MPa。对比发现喷涂过程中界面氧化程度高的结合力比较低,由文献[4]可知,这是由于氧化在界面形成的脆硬相而造成的。

图3 3#和4#拉伸实验图像Fig.3 Stretching pictures of samples 3#and 4#

2.2.3 弯折实验分析

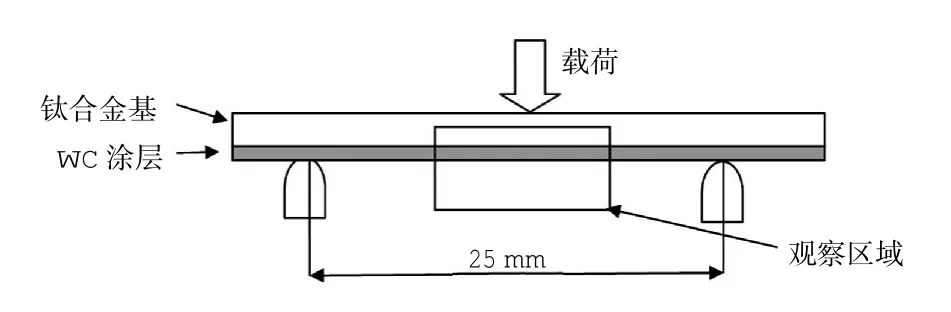

利用INSTRON试验机,对3#和4#试样进行三点弯曲实验,加载速度为0.5 mm/min,如图4所示[5-6]。

图4 三点弯曲实验Fig.4 Three point bending test

在图5中可以看出,2个试样在相同的弯曲试验条件下基本上均产生5~6条裂纹,中心的裂纹扩展程度最大,依次向外逐渐减小。在3#试样中如图5(a)和图5(c)所示,中心裂纹开始沿界面向两侧扩展,却没有与涂层发生明显脱离,而是在远处产生新的垂直界面的裂纹;而由图5(b)和图5(d)的4#试样裂纹的微观图像可以看出,在中心裂纹区域,涂层与基体发生剥离,甚至产生脱落现象。

通过2组试样的SEM图像对比,3#试样涂层/基体间结合力强于4#试样,在弯折过程中涂层虽然产生裂纹,但3#试样涂层/基体的界面上裂纹并未产生破坏性扩展,主要是增加垂直裂纹个数来释放弯曲带来的应力作用;而4#试样涂层/基体的界面上明显可以看到有裂纹横向扩展的趋势,并且在中心裂纹区域由于横向裂纹扩展严重,导致涂层脱落。

图6(a)为3#试样三点弯曲时载荷-施力点位移的曲线,可以求出3#试样弹性模量E2=483.024 MPa,3#试样共有4个明显的载荷下降点且a点为第1个载荷下降点,在a点,载荷由286.168 5 N下降到272.948 7 N;b点,载荷由294.690 7 N下降到286.5273N;c点,载荷由296.560 3 N下降到290.265 9N;d点,载荷由312.613 N下降到308.516 1 N。同样对曲线积分,求出3#试样弯曲产生第1条裂纹时释放的能量为104.80 J,代入公式求出3#试样的临界能量释放率GC3=41.047 N/mm。

图6(b)是4#试样在三点弯曲时载荷-施力点位移曲线,因此4#试样弹性模量为E3=356.647 7 MPa。4#试样有5个载荷下降点,且a点为第1个载荷下降点,在a点,载荷由198.986 5 N下降到197.327 7 N,产生第1条裂纹;在b点,载荷由230.302 7 N下降到221.033 9 N;在c点,载荷由237.896 1 N下降到231.2357N;在d点,载荷由244.4175N下降到231.1335 N,在e点,载荷由246.021 4 N下降到243.481 6 N。对曲线积分求出4#试样弯曲产生第1条裂纹时释放的能量为66.582 J,代入公式求出4#试样的临界能量释放率GC4=25.320 N/mm。由此说明3#试样产生第1条裂纹所需要的能量要高于4#试样所需的能量。

图6 三点弯曲试验得到3#和4#试样的载荷-施力点位移曲线Fig.6 Load versus load-point deflaction curves of samples 3#and 4#obtained by three point bending test

3 结语

1)在喷涂前要对试样进行喷砂预处理,虽然喷砂过程产生的热量会对试样表面造成氧化,但氧化程度很小,并且喷砂后,露置在空气中的时间较短,因此表面的氧化程度可以忽略不计。

2)利用HOVF在TC4表面制备WC涂层,会对钛合金表面造成一定氧化,氧化的产生主要源于喷涂过程中产生的高温作用。通过拉伸和弯折试样对比可以发现,喷涂过程中的氧化程度越大,涂层/基体的结合强度越小。

[1]杨伟华,周海滨,王 纯.TC4钛合金表面WC基耐磨涂层制备[J].中国有色金属学报,2010,20(1):997-1001.

[2]张 源,张爱荔,李惠娟.TC4钛合金的表面氧化及其对疲劳性能的影响[J].钛工业进展,2010,27(1):25-27.

[3]MOSKALEWICZ T,WENDLER B,ZIMOWSKI S,et al.Microstructure,micro-mechanical and tribological properties of the nc-WC/a-C nanocomposite coatings magnetron sputtered on non-hardened and oxygen hardened Ti-6Al-4V alloy[J].Surface&Coatings Technology,2010,205:2668-2677.

[4]苟国庆,陈 辉.HVOF喷涂纳米WC-17Co涂层组织结构及力学行为研究[J].材料导报(研究篇),2009,23(1):47-56.

[5]LI H,KHOR K A,CHEANG P.Young's modulus and fracture toughness determination of high velocity oxy-fuel-sprayed bioceramic coatings[J].Surface and Coatings Technology,2002,155:21-32.

[6]马 崇,荆洪阳,徐连勇,等.弯曲载荷下涂层断裂行为[C]//第十二次全国焊接学术会议论文集.焊接技术,2008:34-37.

(责任编辑:杨媛媛)

Effect of oxidation process on binding properties of titanium alloy/coating during thermal spraying

JI Zhao-huia,SUN Zhena,YANG Lüa,ZHU Hao-nana,ZHANG Xue-weia,XUE Rub

(a.Science College;b.College of Safety Science&Engineering,CAUC,Tianjin 300300,China)

By exploring the oxidation mechanism of titanium alloy during the thermal spray process,its effect on binding properties of the coating/substrate is obtained.Using the method of HVOF,WC coating on titanium alloy surface is prepared under different processing states.Comparing two samples'element contents,microstructures and mechanical properties,the effect of oxidation process on binding properties of titanium alloy/coating during thermal spraying is analysed.EDS analyses show that the sand blasting process has little effect on the oxidation of titanium and it can be ignored basically.By stretching and bending tests we find that oxidation in spraying process has a greater impact on the coating/substrate and leads to different binding properties finally.The results show that the oxidation during spraying process can cause degradation of combination performance of coating/ substrate.

coating/substrate;HOVF;titanium alloy;binding properties;oxidation

V254.2;TG174.442

:A

:1674-5590(2014)01-0037-04

2012-11-27;

:2012-12-24

国家级大学生创新创业训练计划项目(IECAUC12065);中央高校基本科研业务费专项(31220139Y31)

纪朝辉(1963—),男,吉林松原人,教授,硕士,研究方向为材料表面工程.