基于ABAQUS的复合材料低速冲击损伤分析

2014-03-11万铖金平谭晓明王德

万铖,金平,谭晓明,王德

(海军航空工程学院青岛校区,山东青岛266041)

基于ABAQUS的复合材料低速冲击损伤分析

万铖,金平,谭晓明,王德

(海军航空工程学院青岛校区,山东青岛266041)

目的分析不同冲击能量对复合材料层合板的损伤情况,验证有限元模型的合理性和有效性。方法以CCF300/10128H型碳纤维树脂基复合材料层合板为研究对象,采用落锤冲击试验机对层合板进行冲击实验,然后对冲击后的试验件进行超声C扫描。建立有限元模型,运用ABAQUS软件对冲击过程进行模拟。结果有限元模拟结果与实验结果吻合良好。结论复合材料层合板内部损伤随着冲击能量的增大而快速变大。出现穿透损伤以后,损伤趋于平缓,有限元模型能够较好地预测复合材料低速冲击损伤。

复合材料;冲击;ABAQUS

复合材料是一大类新型材料的统称,其强度高、刚度大、质量轻,并且具有抗疲劳、减振、耐高温、可设计等一系列优点,在航空航天、能源、交通、建筑、机械、等领域得到广泛的应用。在航空方面,复合材料广泛应用于飞机机身、机翼、驾驶舱等处。这些复合材料结构在飞机的制造、安装和使用维护中经常会受到低速冲击载荷的作用,受到低速冲击以后,复合材料结构内部很容易发生基体开裂、纤维断裂和分层等损伤[1—7]。这些损伤会导致其结构强度明显降低,且大部分从表面直接观测不出来,因此对复合材料结构受到低速冲击后的损伤进行分析成为一件具有理论和实践双重意义的工作。

1 试验

1.1 落锤冲击试验

试件选用的材料为CCF300/10128H型碳纤维树脂基复合材料层合板,采用热压罐工艺成形,单层板的名义厚度为0.2 mm,纤维含量为65%。冲击实验参照ASTM D7136标准进行,试件的尺寸为150 mm×100 mm,如图1所示。试件的铺层方式为[0/ 90]5s,共20层,冲击能量分别为3,6,9,12,13.5,15 J。冲击实验在ZCJ9162型全自动落锤冲击试验机上进行,试验机如图2所示。实验采用2 kg的半球形钢制冲头,直径为16 mm。

图1 试验件尺寸Fig.1 Dimension of the test piece

图2 ZCJ9162型全自动落锤冲击试验机Fig.2 Automatic drop hammer impact test machine of type ZCJ9162

冲击之前,可以通过自带的操作系统来调节冲击能量,系统自动调整落锤的下降高度。冲击开始,系统自动落锤,冲头顺着导轨自由落体撞击试验件,在撞击的瞬间电磁装置启动,吸住冲头,防止二次冲击的发生。冲击结束,手动调整夹具高度,取出试件。冲击实验结果见表1。

表1 冲击实验结果Table 1 Results of impact experiments

实验结果表明,在试件受冲击的部位会出现凹坑,在试件背面会出现裂纹,随着冲击能量的加大,凹坑和裂纹会不断变大。不同冲击能量下,试件的宏观损伤特征明显不同,当冲击能量为3 J和6 J时,试件表面无明显变化,没有发现凹坑和背面裂纹,这类损伤是在层合板的外表面没有明显的损伤特征,而内部已经发生损伤,主要的损伤形式为基体开裂和轻微的分层。9 J的能量是一个明显的转折点,在9 J以前基本看不到凹坑和背面裂纹,但随着冲击能量到达9 J并超过9 J,试件出现明显凹坑,同时在试件背面出现较长的裂纹,这类损伤是在层合板的外表面可以看到明显的凹坑和裂纹,主要损伤形式为加剧的基体开裂和分层,并伴随着一定程度的纤维断裂。在冲击能量到达13.5 J的时候试件出现穿透裂纹,这类损伤是层合板外表面出现穿透裂纹,主要损伤形式是纤维断裂以及纤维和基体的分离,出现穿透裂纹以后裂纹的扩展速率明显降低。

1.2 冲击损伤检测

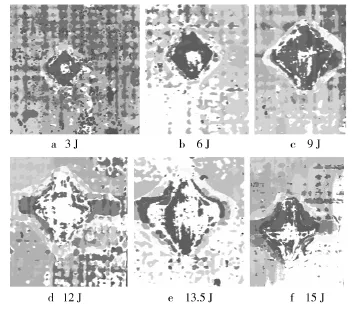

采用美国PAC公司的UltraPAC超声C-扫描仪对冲击后的试验件进行超声C扫描,超声C扫描是将试验件放入水槽中,将水作为耦合剂。通过在软件中设置一个阀值,波形在阀值之上即为已经发生损伤,在阀值以下即为没发生损伤。超声C扫描可以检测出试验件内部的各种损伤情况,包括发生损伤的位置、大小以及损伤的形状;能够得到试验件内部的损伤图形,并通过程序自带软件计算得到损伤的面积。扫描得到的不同冲击能量下的损伤图形如图3所示。

图3 不同冲击能量下试验件的损伤Fig.3 The damage graphics of the test piece under different impact energy

试件内部损伤都从冲击点向四周开始扩张,损伤外形呈明显的“枣核状”,大致呈对称分布,通过自带软件计算得到的损伤面积与其对应的冲击能量的关系如图4所示。

图4 冲击能量-损失面积拟合曲线Fig.4 The fitted curve of impact and delaminated area

随着冲击能量从3 J到13.5 J,损伤面积快速增大,当冲击能量到达13.5 J时,出现穿透裂纹,损伤面积变化幅度明显减缓。

2 数值模拟

2.1 有限元模型

采用商用有限元软件ABAQUS/Explicit对冲击过程进行数值模拟,由于冲击损伤不仅包含分层损伤,还包括基体和纤维的损伤,引入Hashin准则作为损伤判据,Cohesive单元采用B-K开裂准则。

Hashin准则见公式(1)—(3)[8—9]。

1)纤维断裂。

式中:σ11,σ12,σ13分别为对应方向的平面应力;XT为纤维方向的拉伸强度;Sf为纤维失效的剪切强度。

2)基体开裂。

式中:σ22,σ23分别为对应方向的平面应力;YT为垂直纤维方向拉伸强度;S12为层板平面的剪切强度;S23为层板横截面的剪切强度。

3)基体挤裂。

式中:YC为垂直纤维方向压缩强度。

B-K开裂准则见公式(4)[10]。

式中:GTC为材料临界应变能释放率;GⅠC,GⅡC分别为一型、二型临界断裂能释放率;GⅡ为二型断裂能释放率;GT为总断裂能释放率。

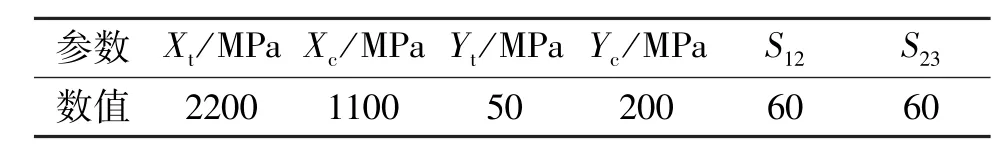

有限元模型的几何尺寸为150 mm×100 mm×4 mm,模型采用的层合板单元类型为SC8R,靠近球接触的地方单元细化,共计170 617个节点,54 080个单元。球的单元类型为刚体单元R3D4,共计2 674个节点,2 589个单元。冲头质量为2 kg[11—15]。单层材料为CCF300/10128H,材料的基本性能参数见表2,材料的强度属性见表3。层合板采用的铺层方式为[0/90]5s,单层厚度为0.2 mm,总共20层,材料密度为1 678 kg/m3。层与层之间插入一层3D零厚度的Cohesive单元,采用粘结接触单元定义,当单元失效时即发生分层,Cohesive单元的属性见表4。

考虑到几何、材料以及边界条件的对称性,为了方便计算只建立了一个1/4模型,后处理的时候通过镜像得到整体的结果。有限元模型如图5所示。

表2 CCF300/10128H基本性能参数Table 2 The fundamental performance parameters of CCF300/ 10128H

表3 CCF300/10128H强度属性Table 3 The strength properties of CCF300/10128H

表4 Cohesive单元属性Table 4 The properties of the Cohesive unit

图5 有限元模型Fig.5 The finite element model

2.2 有限元模拟结果

图6 复合材料层合板的剖面损伤Fig.6 The profile damage graphics of the laminated composites plate

以9 J能量的冲击为例,通过模拟得到的复合材料层合板的剖面损伤如图6所示,得到的总分层损伤的图形如图7所示。通过观察发现,冲击点位置出现明显凹坑,得到的损伤图形具有明显的“枣核状”,通过计算得到分层的总面积为1203 mm2。损伤都是由冲击点向四周扩张。通过观察每一层的损伤情况,发现损伤的面积沿着厚度方向呈变大趋势,距离冲击点越远的地方损伤面积越大。典型的损伤外形如图8所示。

图7 总分层损伤Fig.7 The total delaminated damage graphics

图8 典型损伤外形Fig.8 Typical damage appearance

3 有限元模拟和实验的对比分析

当冲击能量为9 J时,有限元模拟得到的总的分层形状如图7所示,C扫描测得的形状如图3所示,两者能够较好地吻合。模拟得到的损伤面积是1203 mm2,实验结果是1175 mm2,两者也能很好地吻合。

通过和冲击实验的对比,有限元模拟的冲击过程与实验相吻合,损伤产生的形式、位置、大小和形状基本一致。建立的有限元模型能够很好地预测复合材料层合板的低速冲击损伤。

4 结论

1)冲击能量不断增加,层合板表面的凹坑和裂纹不断增大,9 J能量是一个明显的转折点,出现这种现象的原因是层合板开始出现纤维断裂。

2)内部损伤具有明显的“枣核状”外形,随着冲击能量的增加,CCF300/10128H层合板的内部损伤快速增大,当能量达到13.5 J时,复合材料层合板出现穿透性损伤,冲击载荷超过了层合板的承载能力,层合板的损伤扩展速率明显减缓。

3)ABAQUS模拟得到的损伤外形和损伤面积与实验得到的结果能够很好地吻合,验证了有限元模型的合理性和有效性,为分析层合板受到低速冲击后的损伤演化和规律提供了很好的支持。

[1] 沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006. SHEN Guan-lin,HU Geng-kai.Mechanics of Composite Materials[M].Beijing:Tsinghua University Press,2006.

[2] MOURA M,MARQUES A T.Prediction of Low Velocity Impact Damage in Carbon-epoxy Laminates[J].Composites:Part A,1999(33):361—368.

[3] MOURA M,GONCALVES J P M.Modelling the Interaction between Matrix Cracking and Delamination in Carbon-epoxy Laminates under Low Velocity Impact[J]. Composite Science and Technology,2004(64):1021—1027.

[4] CHOI H Y,DOWNS R J,CHANG F K.A New Approach Toward Understanding Damage Mechanisms and Mechanics of Laminated Composites due to Low-velocity Impact [J].Part I-Experiments Composite Materials,1991(25): 992—1011.

[5] HITCHEN S A,KEMP R M J.The Effect of Stacking Sequence on Impact Damage in a Carbon Fiber-epoxy Composite[J].Composites,1995(26):207—214.

[6] RONG M Z,ZHANG M Q,LIU Y,et al.Effect of Stitching on In-plane and Interlaminar Properties of Sisal-expxy Laminates[J].Journal of Composite Materials,2002,36 (12):105—126.

[7] CHANG F K,LESSARD L B.Damage Tolerance of Laminated Composites Containing an Open Hole and Subjected to Compressive Loadings:PartⅠ—Analysis[J].Compos Mater,1991(25):2—43.

[8] HASHIN Z.Fatigue Failure Criteria for Unidirectional Fiber Composites[J].Transactions of the ASME,1981,48 (12):846—851.

[9] 刘勇,陈世健,高鑫,等.基于Hashin准则的单层板渐进失效分析[J].装备环境工程,2010,2(1):34—39. LIU Yong,CHEN Shi-jian,GAO Xin,et al.A Progressive Failure Analysis on the Single Based on Hashin[J].E-quipment Environmental Engineering,2010,2(1):34—39.

[10]ABAQUS Version 6.10 Documentation ABAQUS Analysis User's Manual[Z].

[11]FALZON B G,APRUZZESE P.Numerical Analysis of Intralaminar Failure Mechanisms in Composites Structure [J].Composite Structures,2011,93(2):1039—1046.

[12]TANAKA T,KOZAKO M,FUSE N.Proposal of a Multicore Model for Polymer Nanocomposites Dielectrics[J]. IEEE Trans on Dielectrics and Electrical Insulation, 2005,12(4):669—681.

[13]COLLOMBET F,LALBIN X,LATAILLADE J L.Impact Behavior of Laminated Composites:Physical Basis for Finite Element Analysis[J].Composite Science and Technology,1998(58):463—478.

[14]TENG J,ZHUANG Z,LI B T.A Study on Low-velocity Impact Damage of Z-pin Reinforced Laminates[J].Mechanical Science and Technology,2007(21):2125—2132.

[15]庄茁,由小川,廖剑晖,等.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009. ZHUANG Zhuo,YOU Xiao-chuan,LIAO Jian-hui,et al. The Finite Element Analysis and Application Based on ABAQUS[M].Beijing:Tsinghua University Press,2009.

Analysis for the Damage of Composites under Low-velocity Impact Based on ABAQUS

WAN Cheng,JIN Ping,TAN Xiao-ming,WANG De

(Qingdao Branch of Naval Aeronautical Academy,Qingdao 266041,China)

Objective To analyze the damage of composite laminates under different impact and to verify the rationality and validity of the finite element model.Methods Drop hammer impact test machine was used for the CCF300/10128H fiber resin matrix composite laminates,after that,Ultrasonic C-scan was used to scan the test piece.And then a finite element model was established,ABAQUS was used to simulate the impact process.Results The results of finite element simulation were in good agreement with the experimental results.Conclusion The internal damage rapidly increased with the increasing impact.When penetrated damage occurred,the damage became mild,and the finite element could relatively well predict low -impact damage of composites.

composites;impact;ABAQUS

10.7643/issn.1672-9242.2014.05.008

TB332

:A

1672-9242(2014)05-0038-05

2014-01-08;

2014-01-18

Received:2014-01-08;Revised:2014-01-18

万铖(1989—),男,江苏宜兴人,硕士研究生,主要研究方向为复合材料冲击损伤。

Biography:WAN Cheng(1989—),Male,from Yixing,Jiangsu,Master student,Research focus:impact damage of composites.