基于Romax的数控插齿机驱动箱轴的力学分析

2014-03-07孟遂民阴酉龙

孟遂民 徐 溧 阴酉龙 周 翔

(三峡大学电气与新能源学院,湖北宜昌 443002)

齿轮是机械制造业中的关键传动零部件,其制造工艺水平和产品质量直接影响着各类机械的总成质量.但是由于齿轮副的传动啮合理论的复杂性,决定着齿轮加工机床传动结构比其他任何金属切削机床都要复杂,而且精度要求很高.从数量上说,我国是仅次于德国的齿轮机床生产大国.但是,我国齿轮机床的产品数控化率极低,目前制造的数控齿轮机床占齿轮机床总比例小于1%.为了提高齿轮加工机床产品数控化程度,数控插齿机成为传统的齿轮加工机床的发展方向之一.这就要求运用更为先进的方法来辅助数控插齿机的研发.

随着计算机科学技术的发展,计算机辅助工程(CAE)技术在产品研发过程中得到了广泛应用.目前,大部分研究普遍都是对汽车驱动桥或单一工况下对机床驱动箱进行相关分析,而没有考虑不同工况的影响[1-3].因此,本文基于Romax软件平台,构建某数控插齿机驱动箱传动系统三维模型,并根据实际情况添加相关约束进行仿真,得到传动系统轴的径向变形和弯曲应力数据.研究结果表明该数控插齿机驱动箱传动系统所用轴满足力学要求.

1 Romax软件介绍

Romax Designer是一款由英国Romax公司开发的CAE软件,其主要应用于齿轮传动系统虚拟样机的设计和分析.在传动系统设计领域享有盛誉,目前已经成为齿轮传动领域事实的行业标准.Romax Designer覆盖了从概念设计,部件强度、可靠性分析到系统振动噪声(NVH)预估等全部传动系统设计内容,构成了齿轮传动系统的封闭求解环境,提供了包括平行轴系、相交轴系、行星齿轮传动在内的多种齿轮传动模型的搭建、分析和设计功能[4].

2 驱动箱传动系统建模

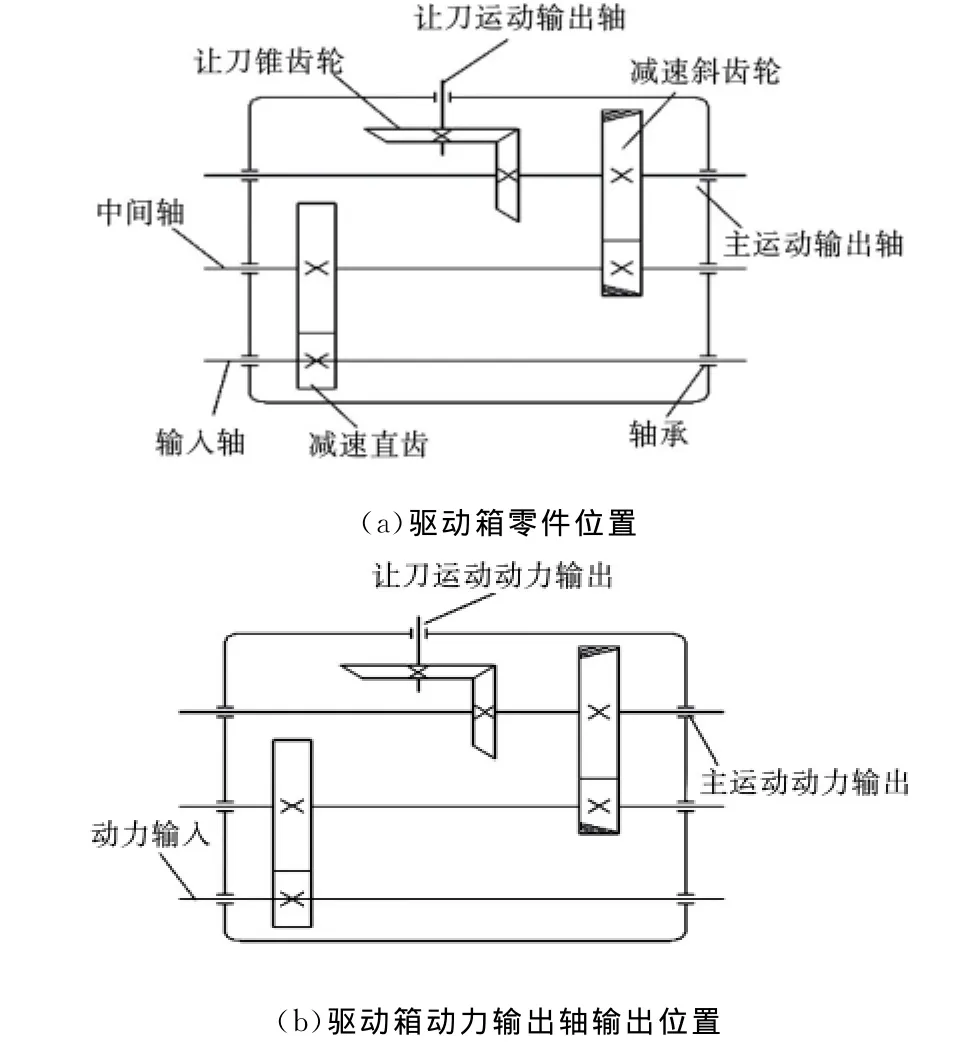

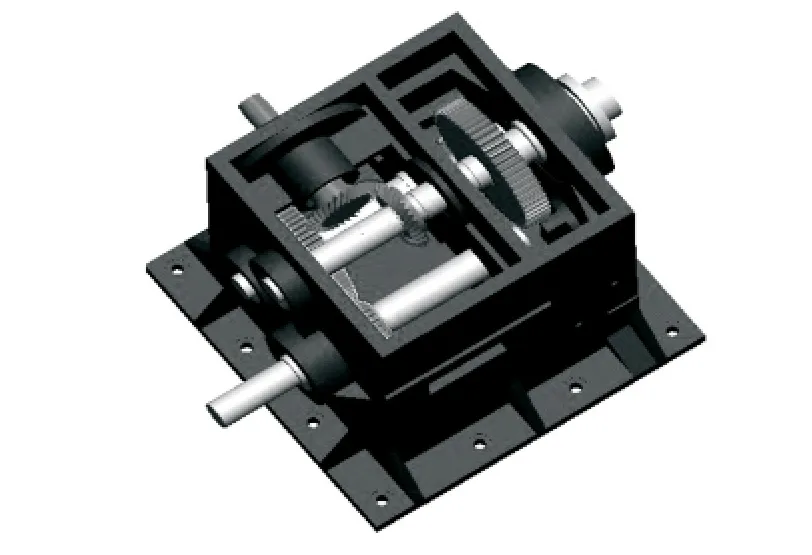

本文所建立的某数控插齿机驱动箱传动系统的数字化模型包括减速直齿轮、减速斜齿轮、让刀锥齿轮、轴承、输入轴、中间轴、主运动输出轴和让刀运动输出轴.其中在输入轴上定义一个动力输入载荷(包括输入转速和功率),输出轴和锥齿轮轴上各定义一个动力输出载荷,传动系统简图如图1所示,三维模型如图2所示.

图1 数控插齿机驱动箱传动系统模型

图2 插齿机驱动箱传动系统3D模型

3 驱动箱传动系统参数的计算与选择

已知:电动机输入转速为n0=750rpm,电机的额定功率P=18.5kW,电机工作时的实际功率占额定功率的20%.主电机通过减速带将动力传送至输入轴,传送带减速比i0=4.齿轮传动效率一般取0.75~0.85,根据实际情况,考虑到主电机有一部分动力传递到让刀机构,这里主传动轴的传递效率取η=0.80.

根据已知数据,计算额定工况即工况1下的动力数据.电机运动的实际功率:P0=18.5×20%=3.7 kW;输入轴的功率:P1=P0=3.7kW(忽略传送带传送过程中的能量损失,即电机输出功率等于输入轴输入功率);主运动输出轴传递功率:P2=3.7×80%=2.96kW;让刀部分的传递功率:P3=3.7-2.96=0.74kW;输入轴的转速:n1=n0/i0=750/4=187.5 r/min;输入轴的转矩:T1=9.55×106×P1/n1=1.88×105N·mm.

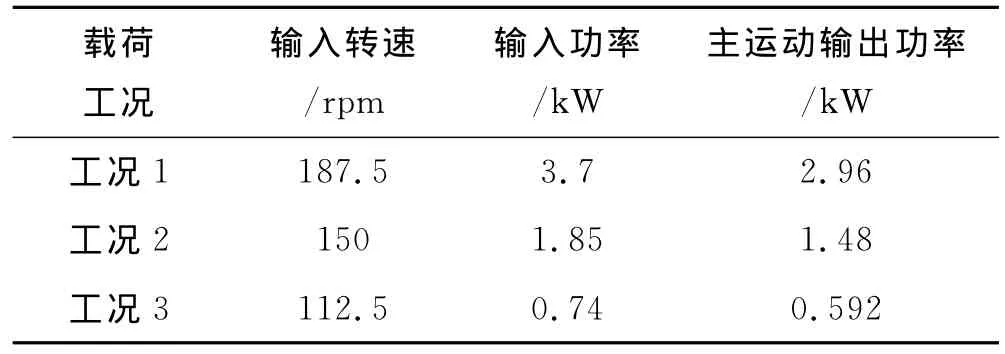

在额定工况范围内,选取工况1的80%和60%作为工况2和工况3,因此3种不同的工况见表1.

表1 3种不同的工况

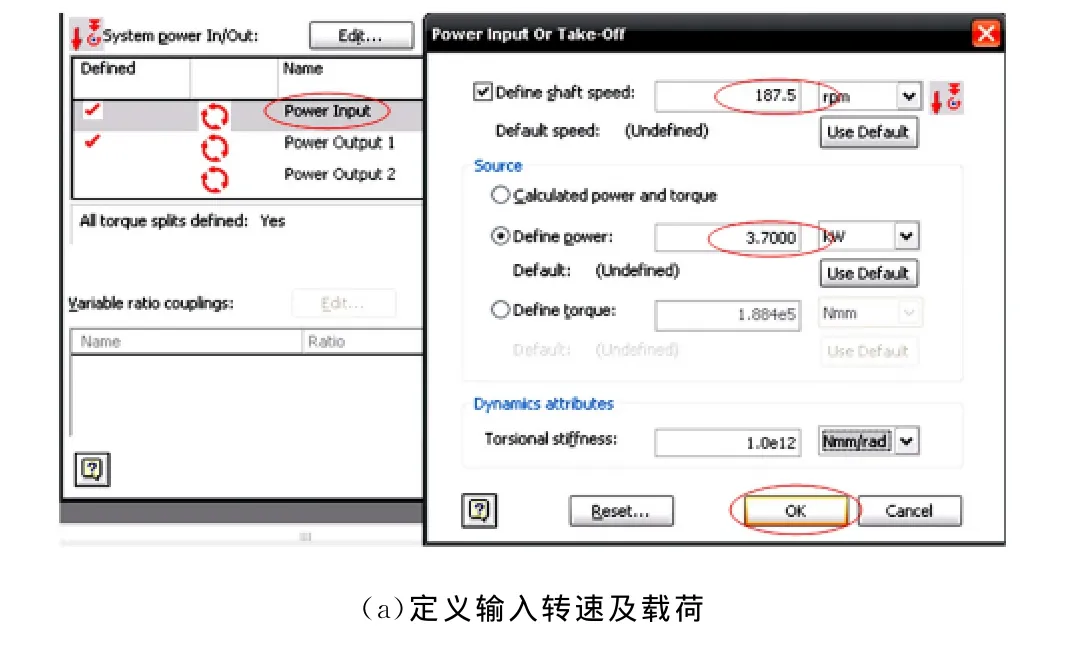

4 定义齿轮箱不同工况下的动力流

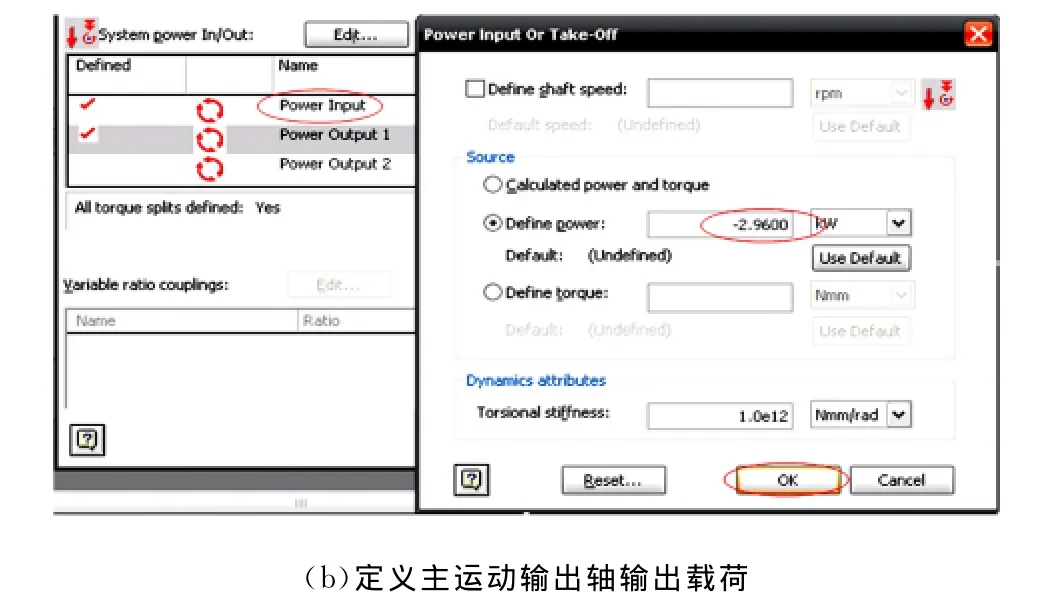

首先定义在工况1下的齿轮箱的实际动力流.在“System Power In/Out:”列表中双击“Power Input”,定义输入轴速度为187.5rpm,输入功率为3.7 kW,输出功率为-2.96kW,如图3所示.

图3 定义动力流

完成后,在“System Power In/Out:”列表中的“Power Input”和“Power Output”前将出现红色标记(小勾),证明已经完成了动力负载的定义.因为该齿轮箱只有一个动力输入和两个动力输出,因此无需对让刀运动动力负载进行定义,其动力负载通过自动计算即可得到.

由于本文只需对驱动箱系统进行力学分析,所以只需点击“Run duty cycle”下的“Static Analyses”即可得到分析结果,如图4所示.

图4 力学分析界面

重复上述步骤,定义工况2和工况3.

5 驱动箱轴的力学分析结果

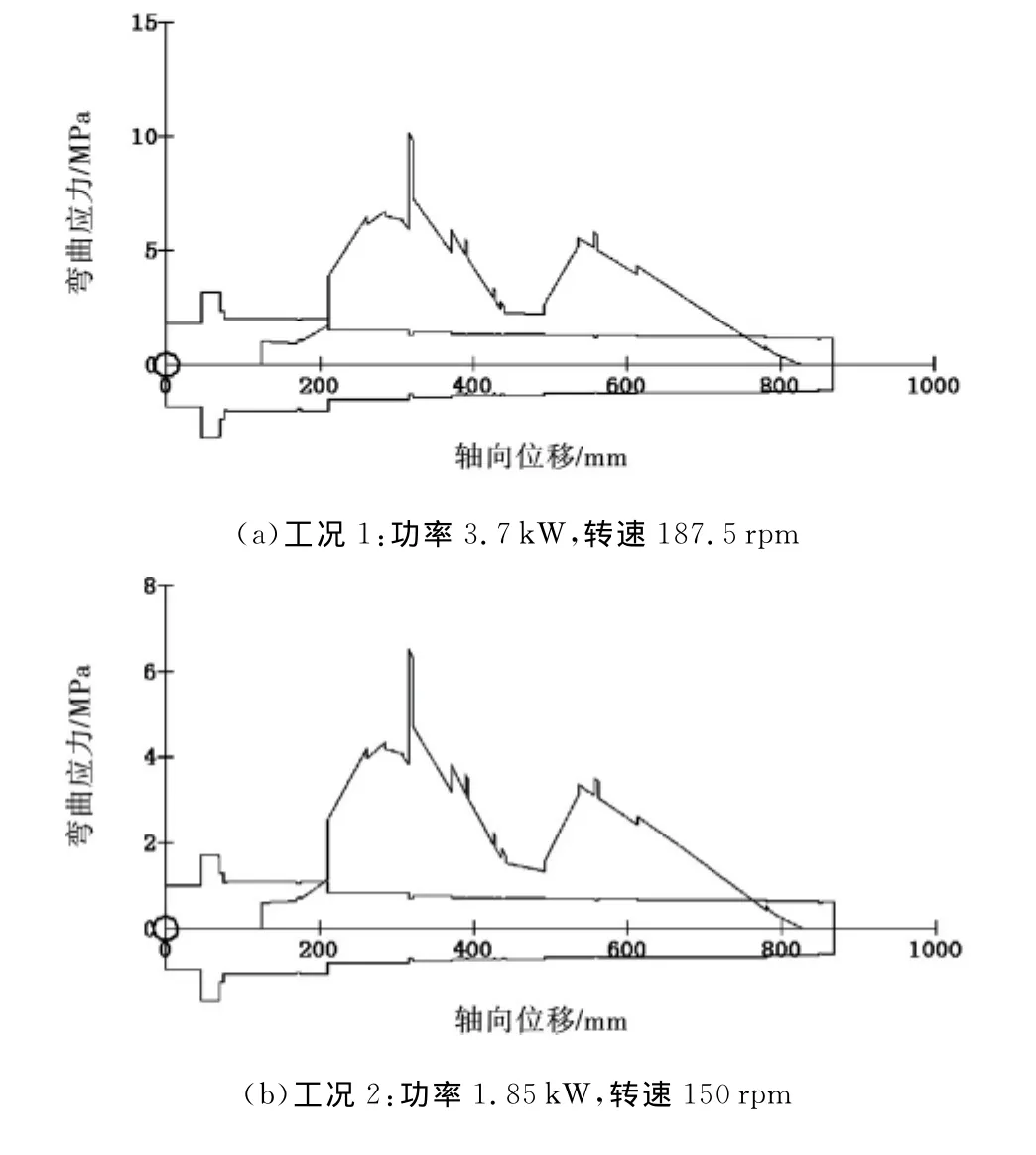

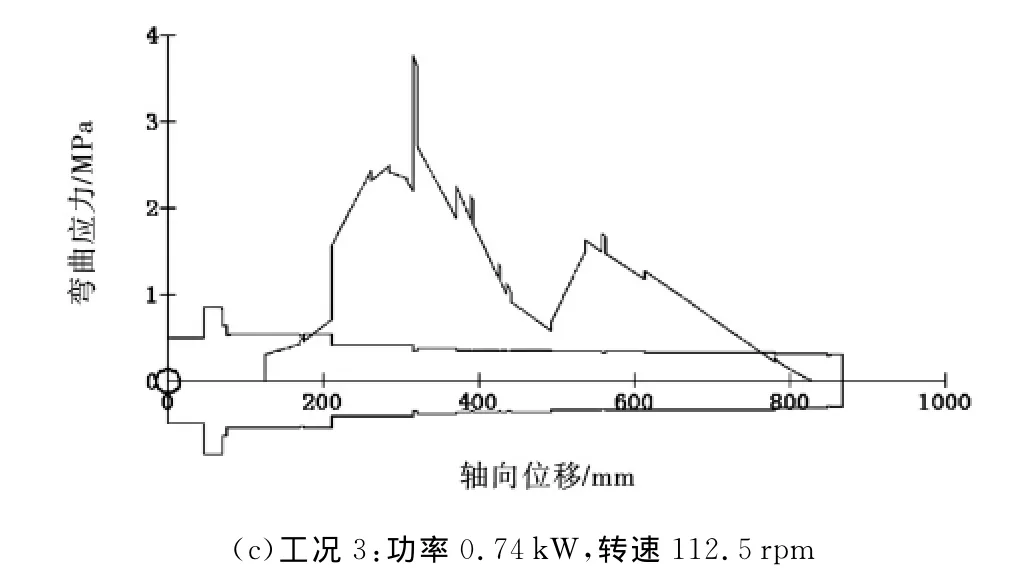

Romax软件默认采用Beam单元建立轴的模型,因此通过轴系变形和受力计算,得到各轴x,y方向位移、径向位移,轴向位移,各轴内部拉应力、弯曲应力的图线[5-6].由于主运动输出轴的径向变形对加工精度影响较大,弯曲应力对轴的疲劳影响较大.下面列出主运动输出轴的径向变形和弯曲应力这两个因素在3种不同工况下的图线.主运动输出轴的径向变形如图5所示,弯曲应力如图6所示.

通过分析主运动输出轴径向位移图线可看出:

1)在3种不同的工况下,在400mm到最右端的范围内,由于存在齿轮传动且支承较弱,主运动输出轴径向位移均相对较大;

2)随着功率的减小和转速的降低,轴径向位移逐渐减小;

图5 3种工况下主运动输出轴的径向变形

图6 3种工况下主运动输出轴的弯曲应力

3)在工况1下,最大位移出现在720mm处,在工况2、3下,最大位移出现在右端面.

通过分析主运动输出轴弯曲应力图线可以看出:

1)随着功率的减小和转速的降低,弯曲应力逐渐减小;

2)最大弯曲应力出现在约310mm处,此处应力集中较明显;

3)主运动输出轴的内部弯曲应力均在10MPa以下[7],因此主运动输出轴的疲劳寿命较长.

6 结 论

本文基于Romax软件平台,构建了某数控插齿机驱动箱传动系统三维模型,并根据实际情况添加相关约束,在给定不同的工况下,通过仿真得到传动系统轴的径向变形和弯曲应力数据.研究结果表明该数控插齿机驱动箱传动系统所用轴满足力学要求,各轴在3种工况下失效的概率都较小,可以在各工况下安全工作.

[1] 黄炜斌,唐传俊,崔 立.基于ROMAX的球轴承转子系统动态性能分析[J].机械设计与制造,2011(9):172.

[2] 邹 毅,侯 亮.Romax软件在行星齿轮机构中的应用[J].科技传播,2011(9):142.

[3] 赵志国,李海涛.Romax软件在驱动桥齿轮传动系统中的应用[J].科技信息,2010,4(12):19.

[4] Romax Technology Company.Romax Software User Guide[EB/OL].http://www.Romaxtech.com/,2006-2-2.

[5] 张晓毅,张秀华,留 剑,等.基于Romax的镗铣复合加工中心主轴轴承配置方案优化设计研究[J].制造业自动化,2012,34(4):98.

[6] 闻邦椿.机械设计手册:第三卷[M].5版.北京:机械工业出版社,2010:12-19.

[7] 杨可桢,程光蕴,李仲生.机械设计基础[M].北京:高等教育出版社,2006:240.