连轧管机轧制机架校准站的设计及应用

2014-02-18柳林覃宣陈碧楠王建辉

柳林,覃宣,陈碧楠,王建辉

(中冶赛迪工程技术股份有限公司,重庆401122)

连轧管机轧制机架校准站的设计及应用

柳林,覃宣,陈碧楠,王建辉

(中冶赛迪工程技术股份有限公司,重庆401122)

介绍了针对Φ76 mm小直径少机架三辊连轧管机设计的机架校准装置。通过分别对轧制机架和零位机架进行受力分析以及对校准站对中头进行有限元分析,得到校准站测量液压缸的压力值。经过在制造厂的集成测试以及现场的实际应用,验证了校准站的设计以及测量液压缸的压力选择的合理性。

连轧管机;轧制机架;校准站;测量液压缸;压力选择;集成测试

中冶赛迪工程技术股份有限公司为某钢管厂设计、供货的Φ76 mm少机架连轧管生产线于2012年底顺利投产。该机组采用当今世界先进的三辊连轧管技术,连轧管机架采用侧向换辊、侧摆式辊缝调整方式[1-4]。同时为该厂提供了1套线外设备,即机架校准站。其主要用途是检验轧制机架的装配尺寸,并以测量的实际尺寸作为轧辊辊缝零位调整的依据[5-7]。本文主要介绍该机架校准站的设计及应用情况。

1 校准站设计

1.1 校准站结构

校准站主要由对中头安装架、测量圆框架、对中头、机架存放小车、小车轨道等5部分组成,如图1所示。在测量圆框架上均匀布置有6个测量液压缸,每个液压缸对应1个编号,如图2所示。其中,1号、3号、5号测量液压缸用于奇数机架的检测,2号、4号、6号测量液压缸用于偶数机架的检测[8]。

1.2 测量液压缸压力选择

1.2.1 轧制机架

校准站工作时,对应的测量液压缸伸出,压力作用于轧辊摆臂,分别将3个轧辊压紧在对中头上。

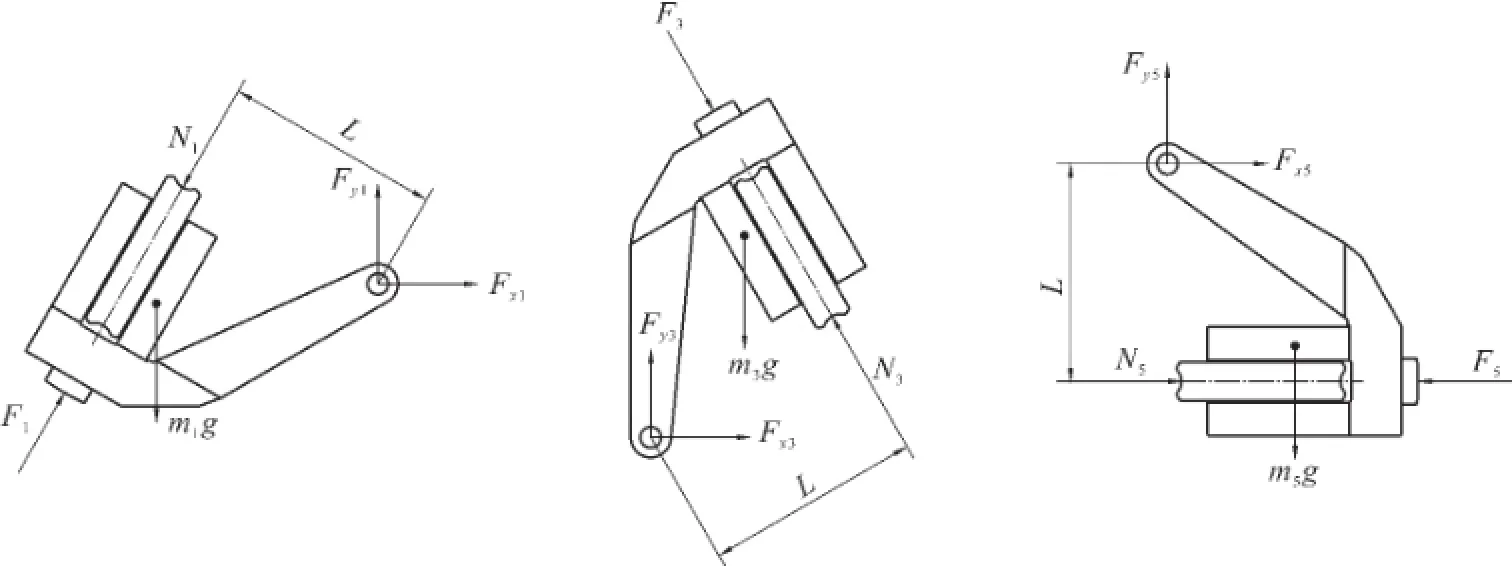

轧制机架进入校准站后,轧辊摆臂受力情况如图3所示。为提高精度,消除由于对中头弯曲所带来的误差,须保证3个轧辊作用在对中头上的合力为零,即N1+N3+N5=0,由于N1、N3、N5两两之间呈120°夹角,因此N1=N3=N5,平衡时,根据轧辊摆臂相对铰点的合力矩M合=0,可得:

式中Fi——测量液压缸对轧辊摆臂施加的作用力,N;

L——作用力到铰点的距离,m;

Ni——对中头给轧辊摆臂的反作用力,N;

mi——轧辊摆臂的质量,kg;

Xi——轧辊摆臂重心相对于铰点的横坐标,m;

g——重力加速度,m/s2。

图1 校准站示意

图2 测量液压缸编号

图3 轧制机架在校准站中的轧辊摆臂受力情况

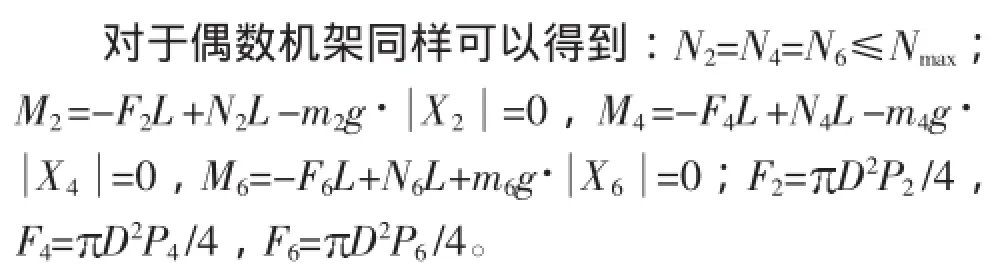

在实际操作过程中,3个测量液压缸并非同时动作,而是按照一定的顺序依次动作;因此,为防止损坏对中头,单个液压缸作用时,应保证对中头的弯曲变形在弹性变形范围内。同时,对中头的变形量不能太大,以保证测量精度。利用SolidWorks Simulation软件[9],设定考察点的位移为S,可以计算出此时对应的作用力为Nmax,由此可得N1=N3= N5≤Nmax。对测量液压缸,则:

式中Pi——测量液压缸压力,Pa;

D——测量液压缸缸径,m。

根据式(1)~(4),可得出1号、3号、5号液压缸的合适压力分别为P1、P3、P5,将得到的结果代入SolidWorks Simulation软件中进行分析验证,可以看到对中头的受力(图4)及位移(图5)均能满足要求。

图4 对中头应力分析

图5 对中头位移分析

考虑到奇数机架和偶数机架测量时对中头的受力状态相似,取N1=N2,可以计算得到P1=P6,P2= P5,P3=P4[10]。

1.2.2 零位机架

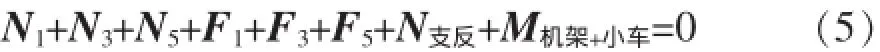

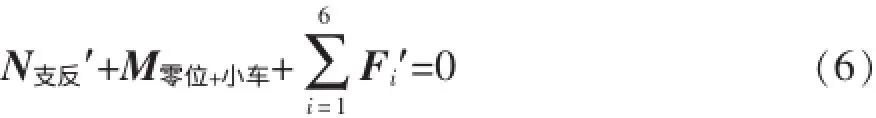

为了提高校准站的测量精度,需保证轧制机架测量时和零位机架校中时机架存放小车对圆框架的压力相等。以奇数机架为例,将轧制机架和小车视为一个整体,其受力情况如图6所示。由于测量时轧制机架和小车处于平衡状态,可得:

式中N支反——小车轨道给机架和小车的反作用力,N;M机架+小车——机架和小车的重力,N。

图6 轧制机架和小车的整体受力情况

校中时,零位机架和小车受力情况如图7所示,可得:

图7 零位机架和小车的整体受力情况

由于N支反′=N支反,F1′=F6′,F2′=F5′,F3′=F4′;因此可确定最终的测量液压缸压力,具体见表1。

表1 各机架测量液压缸压力MPa

2 校准站的应用

2.1 校准站的集成测试

校准站虽然是离线设备,但其设备制造、安装、调试的精度将直接影响轧制机架的测量精度,从而影响到成品钢管的壁厚精度[11-12];因此,需要在设备制造厂对校准站进行集成测试。测试的目的是验证并优化设备设计,避免在生产现场出现问题,影响安装和调试进度。另外,在制造厂经过集成测试的连轧管机试轧用轧制机架,可以在生产现场直接使用,不影响热试进度。

使用实际装机的校准站和轧制机架等机械设备、液压控制系统(实际使用的压力、流量、控制回路、液压缸等)、电气控制系统(实际使用的电气控制柜、PLC、控制程序等)进行组装集成,对生产现场试轧所需使用的轧制机架进行测量,通过数据采集系统和显示屏幕读取实际测量的数据,并进行记录、分析。对不理想数据对应的相关尺寸进行调整,然后重新测量,直到满足要求为止。

首先对校准站进行标定(测量液压缸的压力按照表1中零位机架的参数进行设定),然后分别测量每一个试轧孔型轧制机架(测量液压缸的压力按照表1中轧制机架的参数进行设定)。

2.1.1 校准站的标定

实际标定过程中,在一段时间内对每个液压缸的位移传感器读取10组数据,并记录最大值、最小值和平均值(利用电脑程序)。为了检验重复测量精度,用同样的方法进行4次测量。校准站测量液压缸标定值见表2,其中平均值为最终的标定值,差值为最大值与最小值之差,最大差值为0.040 mm,标定结果满足精度要求。

2.1.2 轧制机架的测量

实际测量过程中,在一段时间内对每个液压缸的位移传感器读取10组数据,并记录最大值、最小值和平均值(利用电脑程序)。为了检验重复测量精度,将对中头旋转180°安装后再进行一次测量,并将两次测量数据的平均值进行对比分析,结果见表3。最大值与最小值差值基本在0.10 mm以内,只有2个轧辊超过0.10 mm,但不大于0.12 mm,测量结果满足要求。

表2 校准站测量液压缸标定值mm

表3 轧制机架测量值mm

2.1.3 集成测试的结果

经过集成测试的校准站及轧制机架(试轧孔型),发往生产现场后,轧制机架直接上线试轧(采用在制造厂集成测试测量的数据),成功试轧出2根钢管。轧制的Φ76 mm×8.5 mm钢管质量良好,外径偏差±0.5%,壁厚偏差±5.5%(钢管切头50 mm)。

2.2 校准站的现场应用

2.2.1 现场安装调试

在生产现场对校准站的机械、液压、电气设备重新安装、调试。由于集成测试期间积累了经验,并对出现的问题进行了整改,该部分工作进行得较为顺利。

2.2.2 现场校准站的标定

实际标定过程中,为了检验重复测量精度,用同样的方法进行10次测量,并将每次测量数据进行对比分析。现场校准站测量液压缸标定值见表4,表中的平均值为最终的标定值,差值为最大值与最小值之差,最大差值为0.044 mm,标定结果满足精度要求。

表4 现场校准站测量液压缸标定值mm

2.2.3 现场轧制机架的测量

校准站标定完成后,对另一套孔型的轧制机架进行上线前测量—上线轧制—下线测量的过程,轧制前后测量值对比结果见表5。轧制前后的差值为-0.080~0.114 mm,最大值发生在2号机架的水平传动辊。该套孔型的轧制机架的中心定位尺寸是经过机床检测合格的,从测量结果看,各项数据比较理想。

表5 另一套孔型轧制机架轧制前后测量值对比mm

3 结论

(1)轧制设备的制造、装配精度非常重要,设备制造厂必须保证设计要求,严格按照设计施工;零位机架必须经过机床检测。

(2)连轧管机的轧辊加工是非常重要的环节,轧辊定位尺寸在轧辊精加工时必须保证。

(3)轧制机架校准站的标定只需读取一次数据,将重复精度偏差控制在一定范围内,对钢管壁厚的影响很小。

(4)在满足上述前提下,轧制机架的测量只需读取一次数据,重复精度偏差小于0.15 mm,对钢管壁厚的影响不大。如果每一个环节都做到精益求精,重复精度偏差可更小。

(5)经过1年多的实际应用,该连轧管机轧制机架校准站的设计及测量液压缸压力的选择合理,能够满足实际生产的需要。

[1]金如崧.PQF的17年[J].钢管,2009,38(1):36-40.

[2]金强,覃宣,穆东,等.连轧管机辊缝调整机构设计分析[J].钢管,2014,43(4):41-46.

[3]严泽生,庄钢,孙强,等.PQF三辊连轧管生产线工艺及装备自主集成与创新[J].天津冶金,2008(5):9-14.

[4]陈碧楠.三辊连轧管机的发展及分析对比[J].钢管,2010,39(3):6-9.

[5]赵铁琳,王爱国.削尖轧制技术在国产连轧管机上的应用[J].钢管,2013,42(4):51-55.

[6]李群,安野,魏建,等.关于三辊连轧管机孔型调节方法的讨论[J].钢管,2010,39(5):62-65.

[7]李安全.Φ159 mm FQM三辊连轧管机组主要设备特点[J].钢管,2007,36(6):32-36.

[8]陈勇,李道刚,孙玉成.PQF连轧管机轧制中心线的检测与校正[J].钢管,2011,40(3):50-52.

[9]叶修梓,陈超祥.Simulation基础教程[M].北京:机械工业出版社,2009.

[10]成大先.机械设计手册[M].北京:化学工业出版社,2007.

[11]张琳,钟锡汉.连轧管孔型的辊缝调节量[J].钢管,2001,30(6):24-27.

[12]董华枫,马军强.二辊连轧管机轧辊孔型站的研究与设计[J].钢管,2012,41(2):45-48.

Design and Application of Calibration Stand for Mandrel Pipe Mill

LIU Lin,QIN Xuan,CHEN Binan,WANG Jianhui

(MCC CISDI Engineering Co.,Ltd.,Chongqing 401122,China)

Described in the article is a calibration device that is especially designed for the Ф76 mm less stand 3-roll mandrel mill employed for producing small-sized pipes.Pressure of the calibration cylinders is obtained based on stress state analysis of the cartridge and the zeroing stand,and a finite element analysis(FEA)of the centering piece.Thanks to the ex-works integration testing and the on-the-site application,the design of the calibration stand is verified,and the reasonability of pressure determination of the hydraulic cylinders proved.

mandrel pipe mill;cartridge;calibration stand;calibration hydraulic cylinder;pressure determination;integration testing

TG839

B

1001-2311(2014)06-0038-05

2013-08-26;修定日期:2014-11-06)

柳林(1982-),男,工程师,主要从事无缝钢管设备的设计开发工作。