690合金传热管内外壁“细晶”组织的成因及控制

2014-02-18朱海涛吴青松秦伟健臧传胪高超

朱海涛,吴青松,秦伟健,臧传胪,高超

(宝银特种钢管有限公司,江苏宜兴214200)

690合金传热管内外壁“细晶”组织的成因及控制

朱海涛,吴青松,秦伟健,臧传胪,高超

(宝银特种钢管有限公司,江苏宜兴214200)

分析了冷轧变形量、脱脂质量、热处理保护气氛、中间品原始组织等对690合金传热管光亮固溶热处理组织的影响。分析认为:内外壁再结晶形核率的差异是导致690合金传热管内外壁出现异常“细晶”组织的根本原因;通过改变热处理气氛、增大冷轧变形量、改善脱脂质量等手段,可有效消除光亮固溶热处理后690合金传热管内外壁的“细晶”组织。

690合金传热管;光亮固溶热处理;内外壁;“细晶”组织;再结晶形核

690合金具有较高的强度、良好的组织稳定性、优越的加工性能和优异的耐腐蚀性能,尤其是具有抗应力腐蚀开裂特性;因此成为新一代核电蒸汽发生器用传热管的首选材料[1-4]。

核电蒸汽发生器用690合金传热管(简称690合金传热管),冷轧至成品规格后均采用光亮固溶热处理工艺,并保证成品管材的组织、表面质量和尺寸精度满足技术要求[5-6]。然而,经光亮固溶热处理后的690合金传热管,在内外壁一定深度(约0.03 mm)常出现不同于常规金相组织的“细晶”组织,直接影响其耐腐蚀性能[7]。

本文通过分析不同冷轧变形量、脱脂质量、热处理保护气氛、保温时间以及冷轧前原始组织对690合金传热管光亮固溶热处理组织的影响,以期找出形成“细晶”组织的原因,并提出具体控制措施。

1 冷轧变形量对金相组织的影响

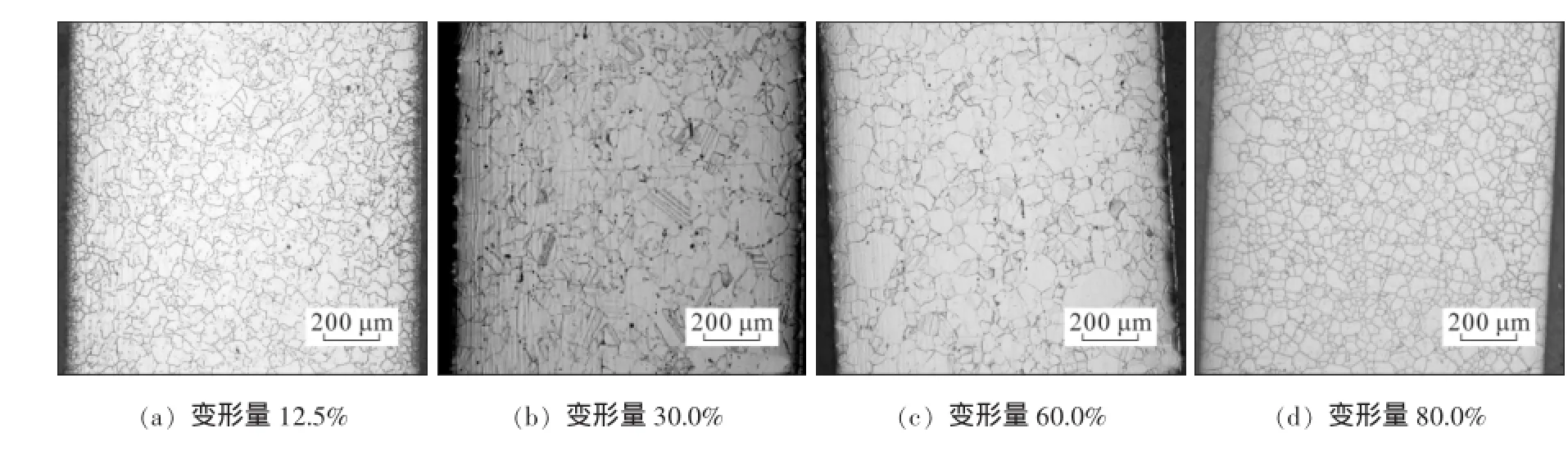

不同变形量下690合金传热管纯氢保护光亮固溶热处理后的金相组织如图1所示。可以看出:变形量为12.5%时,在管材内外壁产生了不同于壁厚中部的“细晶”组织;变形量超过30.0%后,壁厚方向上的金相组织相对均匀,“细晶”组织不再出现。

图1 不同变形量下690合金传热管纯氢保护光亮固溶热处理后的金相组织

从图1还可以看出:变形量过小会导致热处理后的管材内外壁产生“细晶”组织。这主要是因为变形量过小时,与冷轧模具直接接触的内外壁受压变形产生的畸变程度和积聚的畸变能(内能)远高于壁厚中部,因而在热处理过程中内外壁部位的再结晶一次形核率远高于壁厚中部位置的,从而导致壁厚边缘位置的晶粒明显细于壁厚中部位置的;当变形量超过30.0%后,壁厚边缘与中部的组织在冷变形过程中产生的晶格畸变和畸变能差异不明显,因而在热处理后的晶粒度差异性也不明显,壁厚边缘没有出现明显细于壁厚中部位置的金相组织。

变形量的大小会引起管材壁厚方向上受压畸变存在差异,从而影响热处理后壁厚方向的组织均匀性,导致内外壁“细晶”组织的产生。

图2 不同阶段脱脂不净时690合金传热管在纯氢保护光亮固溶热处理后的金相组织

2 脱脂质量对金相组织的影响

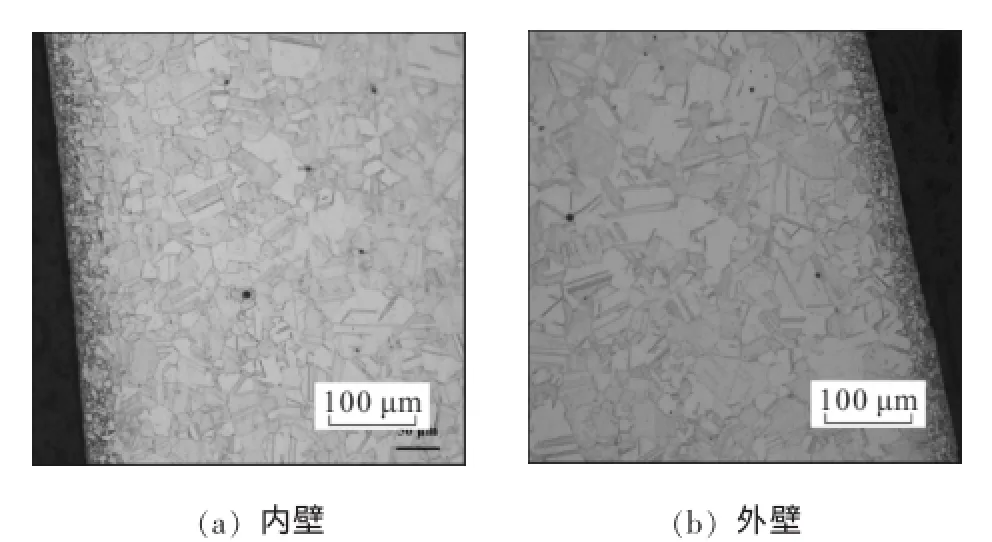

不同阶段(中间品与成品规格产品)脱脂不净时690合金传热管在纯氢保护光亮固溶热处理后的金相组织如图2所示。可以看出:若中间品脱脂不净,经固溶热处理、足够变形量冷轧、成品规格产品光亮固溶热处理后,在成品规格产品壁厚边缘会产生“细晶”组织(图2a);若成品规格产品脱脂不净时,经光亮固溶热处理后,其壁厚边缘出现点状腐蚀坑点,没有“细晶”组织(图2b)。由此可见,不同阶段脱脂不净会导致产品壁厚边缘组织的差异。

为弄清造成上述差异的原因,对690合金传热管在不同变形量下的再结晶温度进行研究。690合金传热管在不同变形量下、715℃热处理前后的金相组织如图3所示。

研究发现,在715℃下,690合金传热管在变形量30.0%和80.0%时均可发生再结晶。渗碳行为在850℃以上发生[8],其温度高于690合金传热管再结晶温度,因而在690合金传热管热处理过程中先发生再结晶后发生渗碳;因此,在中间品脱脂不净的情况下,中间品在固溶热处理过程中会发生渗碳,从而导致壁厚边缘的碳浓度明显高于壁厚方向其他位置,且这些富集的碳及其化合物在成品规格产品光亮固溶热处理过程中会作为再结晶形核中心,诱导壁厚边缘再结晶形核率明显高于壁厚方向其他位置,从而在壁厚边缘产生明显细于正常组织的“细晶”层。而在成品规格产品脱脂不净的情况下,光亮固溶热处理过程中的渗碳要滞后于再结晶过程,对再结晶形核过程不会产生明显影响,仅导致成品组织壁厚边缘碳的富集或在壁厚边缘形成碳化物,从而不会在壁厚边缘形成“细晶”组织。

图3 690合金传热管在不同变形量下、715℃热处理前后的金相组织

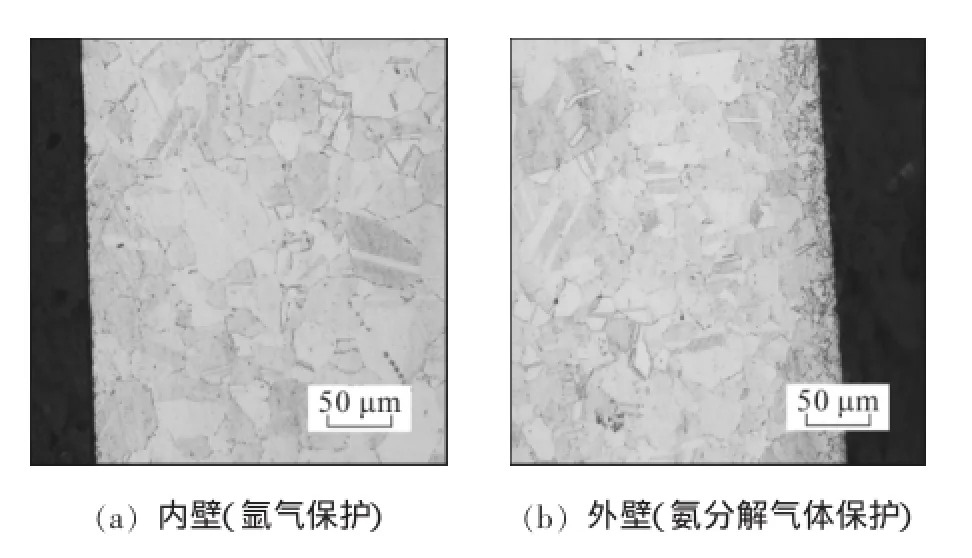

3 热处理气氛对金相组织的影响

在相同温度条件下、不同保护气氛时690合金传热管光亮固溶热处理后的金相组织如图4~6所示。在氨分解气体(N2+H2)保护光亮固溶热处理的管材内外壁均出现了明显的“细晶”层(图4);纯氢保护光亮固溶热处理的管材内外壁均无“细晶”层(图5);管内孔充惰性氩气、管外氨分解气体(N2+ H2)保护光亮固溶热处理的管材内壁无“细晶”层,外壁出现明显的“细晶”层(图6)。

图4 氨分解气体(N2+H2)保护下690合金传热管光亮固溶热处理后的金相组织

由此可见,热处理保护气氛对690合金传热管的热处理组织有明显影响,这可能与混合气体在高温下发生的化学反应有关。根据化学反应原理,N2与H2在催化剂(镍触媒)的作用下,会发生可逆的化合反应;而690合金传热管的镍含量约为60%,在一定程度上充当了催化剂的角色,在化学反应初期,N2在催化剂(690合金传热管)表面打开N-N三键,产生活性N原子,其中部分活性N原子在一定温度下(渗氮温度一般在500~600℃[6])直接渗入到690合金传热管内部一定深度,并在一定温度下与Cr、Ti、C等原子结合,析出CrN或Ti(CN)等细小析出弥散相,而这些析出相作为690合金传热管后续再结晶的“形核中心”,从而诱发管材壁厚边缘再结晶形核率远高于其他区域,在壁厚边缘形成一定深度的“细晶”层。

图5 纯氢保护下690合金传热管光亮固溶热处理后的金相组织

图6 内孔充氩气、管外氨分解气体(N2+H2)保护下690合金传热管光亮固溶热处理后的金相组织

另外,通过缩短热处理时间和渗氮过程,“细晶”层的深度明显变小。氨分解气体(N2+H2)保护下690合金传热管光亮固溶热处理后的金相组织(缩短保温时间)如图7所示。从图7可以看出:690合金传热管内外壁的“细晶”层深度从图4中的0.03 mm降低到0.02 mm,表明“细晶”层的深度与渗氮的时间和深度直接相关。

图7 氨分解气体(N2+H2)保护下690合金传热管光亮固溶热处理后的金相组织(缩短保温时间)

4 中间品组织对成品组织的影响

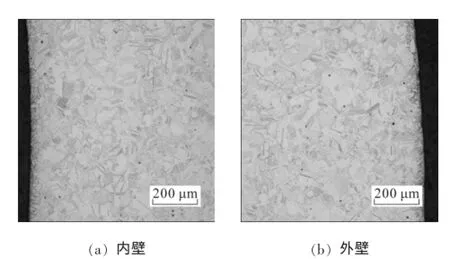

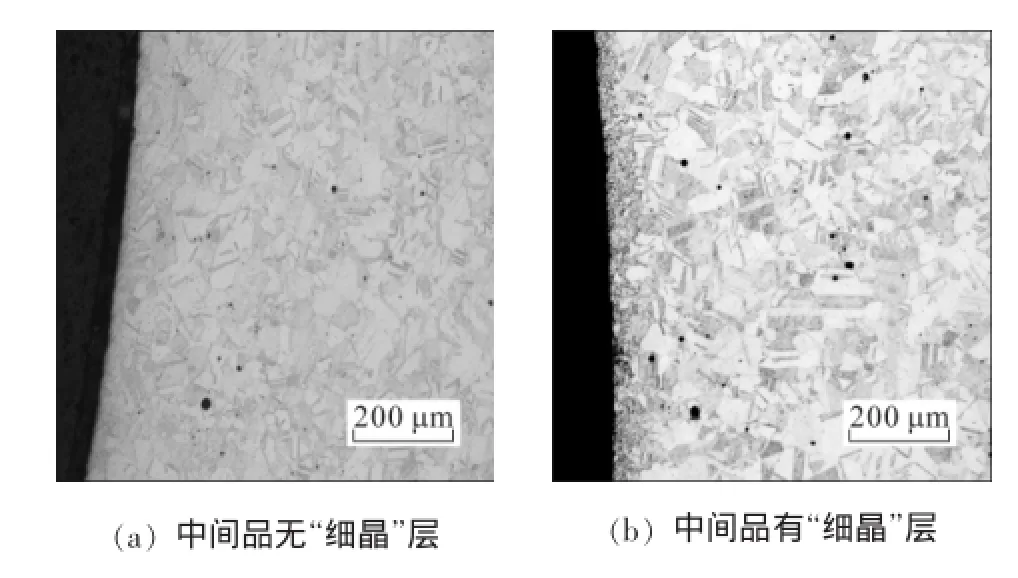

不同原始组织的中间品经相同变形量的冷轧、脱脂、纯氢保护气氛光亮固溶热处理后的成品金相组织如图8所示。从图8可以看出:中间品内壁无“细晶”层的成品规格产品,经光亮固溶热处理得到的内壁组织也无“细晶”层(图8a);中间品内壁有“细晶”层的成品规格产品,经光亮固溶热处理得到的内壁组织也有“细晶”层(图8b)。

图8 不同原始组织的中间品在相同变形量的冷轧、脱脂和热处理后的成品内壁金相组织

由此表明:中间品组织对成品组织有直接的“遗传”效应。根本原因在于热处理过程再结晶优先在晶界附近形核,晶界密度直接影响形核率的大小,对于壁厚边缘有“细晶”层的中间品,其壁厚边缘的晶界密度要远高于壁厚中部,经冷轧至成品规格产品后,在光亮固溶热处理再结晶过程中,690合金传热管壁厚边缘的形核率也远高于壁厚中部位置,从而形成壁厚边缘的“细晶”组织(图8b)。

5 结论

(1)冷轧变形量对690合金传热管热处理后的金相组织均匀性有一定影响,变形量过小(12.5%)易导致管材光亮固溶热处理后壁厚边缘位置出现“细晶”组织。

(2)中间品在固溶热处理过程中会发生渗碳,从而导致成品规格产品在光亮固溶热处理后壁厚边缘位置出现“细晶”组织;成品规格产品在光亮固溶热处理过程中,渗碳滞后于再结晶过程,不会在壁厚边缘产生“细晶”组织,仅导致壁厚边缘碳化物大量析出。

(3)中间品的原始“细晶”组织会“遗传”到成品的金相组织中。

(4)在光亮固溶热处理过程中的渗氮会导致690合金传热管壁厚边缘产生“细晶”组织。

(5)通过增大变形量、控制脱脂质量、消除热处理保护气氛中N2与H2的共存,可有效避免690合金传热管内外壁出现“细晶”组织。

[1]邱绍宇,苏兴万,文燕,等.热处理对690合金腐蚀性能影响的实验研究[J].核动力工程,1995,16(4):336.

[2]长野博夫.压水堆蒸汽发生器管系用690合金的研究开发和制造体制[J].住友金属,1988,40(4):110.

[3]Berge P J,Donati R J.Materials requirement for pressurizes water reactor steam generator tubing[J].Nuclear Technology,1981,55(1):88-104.

[4]董毅,高志远.我国核电事业的发展与Inconel 690合金的研制[J].特钢技术,2004(3):45-48.

[5]黄妍凭.宝山钢铁股份有限公司自主研制出核电蒸汽发生器用690-U型管[J].钢管,2011,40(1):39.

[6]黄妍凭.宝钢特钢宝银特种钢管有限公司第三代ACP 1000核电蒸汽生器用690合金U型传热管通过鉴定[J].钢管,2013,42(5):69.

[7]刘素娥,朱自勇,柯伟.690合金的成分和显微组织对腐蚀行为的影响[J].腐蚀科学与防护技术,1995(2):146-150.

[8]藤田辉夫.不锈钢的热处理[M].丁文华,译.北京:机械工业出版社,1983.

Contributing Factors and Control of Formation of Fine-grain Microstructure in Inner and Outer Surfaces of 690 Alloy Tube for Heat Transfer Service

ZHU Haitao,WU Qingsong,QIN Weijian,ZANG Chuanlu,GAO Chao

(Baoyin Specialty Steel Pipe Co.,Ltd.,Yixing 214200,China)

Analyzed are the factors affecting the bright solid solution heat treatment microstructure of the 690 alloy pipe for heat transfer service,including the cold-rolling deformation rate,degreasing quality control,heattreatment protective atmosphere and original microstructure of the semi-product.The analysis reveals that the difference between the re-crystallization nucleation rate of the inner surface and that of the outer surface acts as the root cause for development of the abnormal fine-grain microstructure on the inner and outer surfaces of the pipe. Accordingly,such fine-grain microstructure of the said 690 alloy pipe as occurred after bright solid solution heat treatment is expected to be eliminated by means of improving the heat treatment atmosphere,increasing the deformation rate and improving degreasing quality,etc.

690 alloy tube for heat transfer service;bright solid solution heat treatment;inner and outer surfaces;fine-grain microstructure;re-crystallization nucleation

TG113.1

B

1001-2311(2014)06-0014-04

2014-06-30)

朱海涛(1968-),男,硕士,工程师,总经理,主要从事钢管生产工艺技术、工模具设计以及企业生产管理等工作。