夹杂物对套管抗硫化氢应力腐蚀性能的影响

2014-02-18张志远穆瑞三齐玉佩周伟程林赵游云

张志远,穆瑞三,齐玉佩,周伟,程林,赵游云

(天津钢管集团股份有限公司技术中心,天津300301)

夹杂物对套管抗硫化氢应力腐蚀性能的影响

张志远,穆瑞三,齐玉佩,周伟,程林,赵游云

(天津钢管集团股份有限公司技术中心,天津300301)

对套管硫化氢应力腐蚀A法试验的早期断裂试样进行了分析。结果表明:B类条形氧化铝类夹杂物可引起硫化氢应力腐蚀A法试验早期断裂失效;表面及内部B类夹杂物形成的鱼眼型白点,均可成为裂纹源;D类球形氧化物夹杂作为裂纹源可引起硫化氢应力腐蚀A法试验断裂失效;改进炼钢工艺,采取各种措施减少夹杂物数量是提高抗硫套管硫化氢应力腐蚀A法试验通过率的重要途径之一。

套管;110钢级;硫化氢应力腐蚀;夹杂物;失效

硫化物应力腐蚀开裂(SSC)是氢脆的一种,主要发生在高强钢和敏感材料的局部焊接硬化区[1]。20世纪50年代初,人们开始认识到硫化物应力腐蚀开裂是一个严重的问题。那时石油工业遭受了一些油管钢和井口钢制设备的失败[2],这些钢的硬度值大于22 HRC。多年来,大量研究表明SSC对钢材的硬度以及洁净度(主要指夹杂物)敏感,为此,美国腐蚀工程师协会(NACE)推荐了一个实践中比较成功的方法,就是对钢进行热处理使其硬度小于22 HRC。虽然钢管基体具有低于该值的正常硬度水平,但服役失效还会发生在焊接热影响区的高硬度区域。因而普遍地将22 HRC(等价于维氏硬度248 HV)的限制标准应用于焊接接头和热影响区[3-4]。对于油套管,API Spec 5CT《套管和油管规范》中明确对各钢级抗硫钢管的硬度均有严格限制。

金属的局部腐蚀包括各种类型的腐蚀现象,如点蚀、缝隙腐蚀、晶间腐蚀以及应力腐蚀开裂。应力腐蚀开裂常从发生局部腐蚀的部位开始,因此局部腐蚀和应力腐蚀开裂经常是相关的。钝态金属的局部腐蚀几乎是从局部存在杂质部位开始,如夹杂物、第二相沉积以及晶界、位错、缺陷裂纹或者机械损伤部位。对于不锈钢表面,点蚀几乎是毫无例外地从MnS夹杂物部位发生,在高钝合金和商业合金中均是如此[3,5]。由此可见,夹杂物对钢材抗应力腐蚀性能的优劣具有重要影响。本文以抗硫化氢应力腐蚀套管为研究对象,按照美国NACE TM 0177—2005(GB/T 4157—2006《金属在硫化氢环境中抗特殊形式环境开裂实验室试验》)标准对其进行硫化氢应力腐蚀A法试验(简称A法试验),讨论夹杂物对套管抗硫化氢应力腐蚀性能的影响。

1 试验材料和方法

110钢级抗硫化氢应力腐蚀套管的主要生产工艺流程是:电弧炉(EAF)+炉外精炼(LD)+真空脱气(VD)→连铸(CCM)管坯→穿孔→热轧→热处理→矫直→无损探伤→验收入库。对该套管进行硫化氢应力腐蚀A法试验,试验前金相观察定位试样表面夹杂物,采用标准试样,A法试验溶液采用NACE TM 0177—2005标准中的A溶液(5%NaCl+0.5%CH3COOH+蒸馏水或去离子水),溶液接触试样前pH值为2.6~2.8,经过高纯氮气充分除氧处理后通入硫化氢气体至溶液饱和。按照API Spec 5CT标准要求加载应力为110钢级名义最小屈服强度的85%,即644 MPa。

用美国Cortest公司的应力环进行A法试验;用德国ZEISS公司的AIM型金相显微镜观察试样表面夹杂物;用德国ZEISS公司的扫描电子显微镜观察应力腐蚀断口及断口夹杂物;用美国EDAX公司的能谱仪对断口夹杂物成分进行分析。

2 试验结果及讨论

2.1 B类夹杂物对A法试验的影响

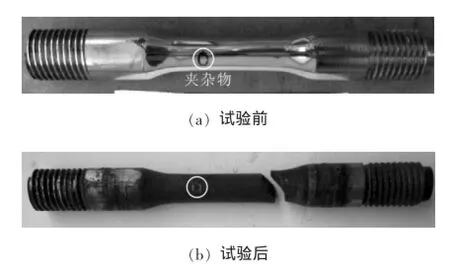

硫化氢应力腐蚀试验前后,用体视显微镜对试样表面夹杂物进行低倍观察定位,试验前后试样表面夹杂物的宏观形貌如图1所示。NACE TM 0177—2005标准中规定试样表面光洁度≤0.81 μm(图1a)。加载应力后在饱和硫化氢标准A溶液中腐蚀289 h后断裂,由图1(b)可见试样并未在夹杂物处断裂,而是在标距内其他位置断裂。

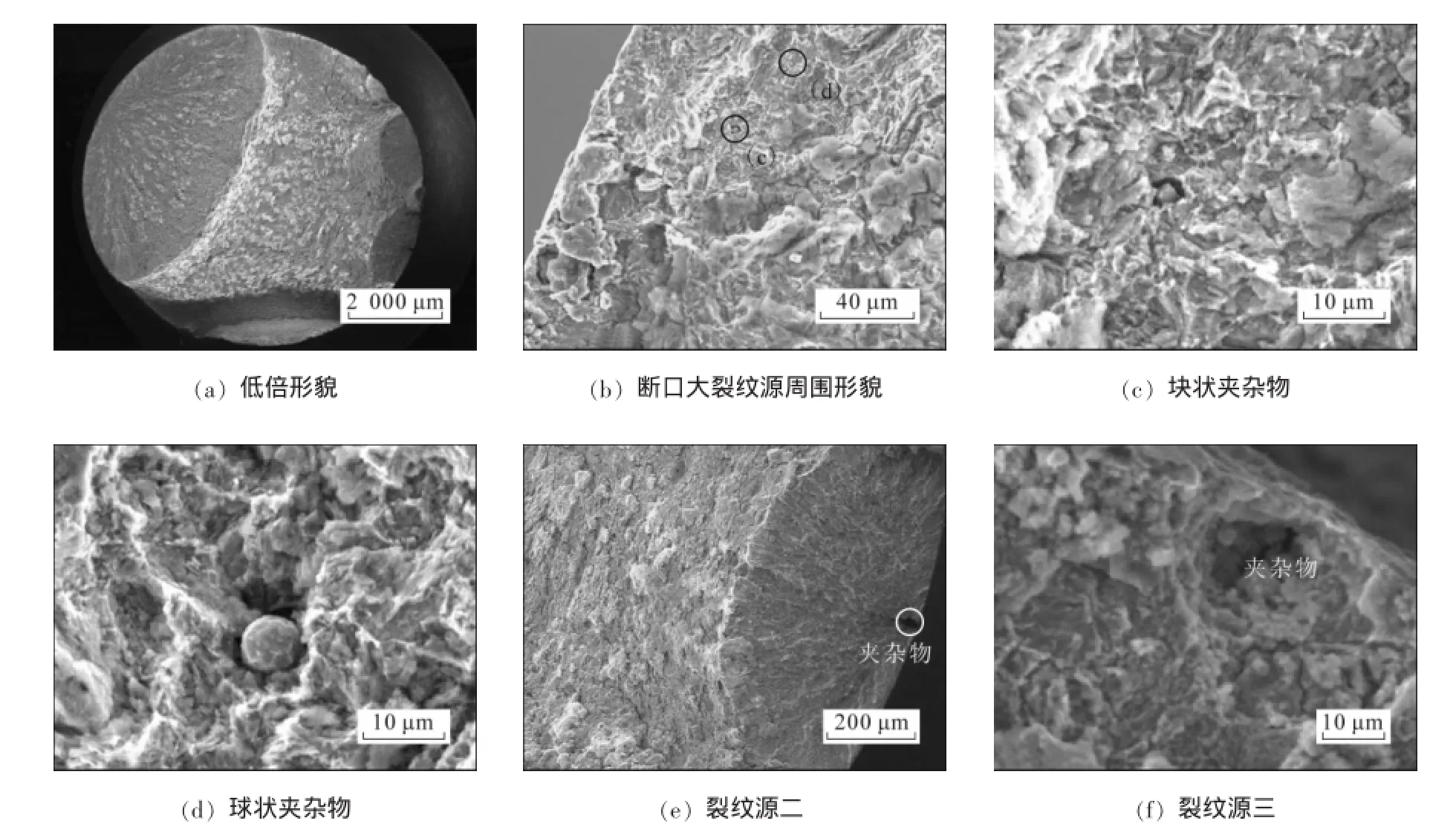

对上述A法试样断口进行电镜能谱观察分析,结果如图2所示。断口共有3个裂纹源,裂纹源区及扩展区断口平齐,垂直于试样标距部分表面,其中一个裂纹源面积较大,且与另外两个裂纹源不处在同一个平面上。裂纹源均呈放射状特征,裂纹源点为凹坑。图2(b)所示为大裂纹源周围形貌,裂纹源点附近有两处夹杂物,夹杂物局部放大形貌分别如图2(c)、图2(d)所示。其中,图2(c)为块状夹杂物,夹杂物棱角分明,粒径约4 μm,经能谱分析为氧化铝,其中硫化铁为腐蚀产物;图2(d)为球状夹杂物,粒径约8 μm,经能谱分析为铝酸钙及氧化镁等复合夹杂物。A法试验断口另外两个断裂源局部放大形貌如图2(e)、2(f)所示。断口分析结果表明,A法试验的试样失效断裂原因与夹杂物有关。

图1 硫化氢应力腐蚀A法试验前后试样表面夹杂物宏观形貌

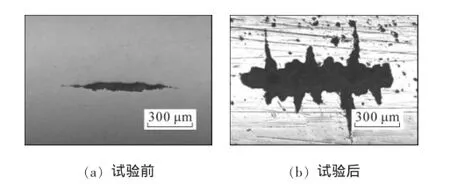

分别对图1所示试验前、后试样表面夹杂物进行金相显微观察,结果如图3所示。由试样表面夹杂物形貌可知其为B类氧化铝类夹杂,呈链条状沿试样表面纵向分布,试验前夹杂物纵向长约600 μm,宽约50 μm(图3a)。GB/T 10561—2005《钢中非金属夹杂含量的测定标准评级图显微检验法》标准[6]中B类夹杂物评级为超粗2.5级(B类夹杂物2.5级下限是555 μm),粗系是9~15 μm。硫化氢应力腐蚀试验后,在拉应力及腐蚀环境的共同作用下,这条B类夹杂物长度增加到约730 μm,宽度增加到约130 μm,夹杂物两侧有多条应力扩展裂纹,其中一条裂纹总长度约600 μm(图3b)。夹杂物与套管基体延伸系数不同,在外部加载应力作用下使二者之间裂隙增大,使得氢离子更容易扩散渗入钢基体。此外,夹杂物造成试样表面腐蚀产物膜不均一,在试验中阻止试样表面形成均匀的腐蚀产物膜。显而易见的是,假设此试样未在实际断裂位置断开,也会在此处夹杂物形成的裂纹处断裂而造成试验早期失效。有研究表明[7-8]:决定A法试样断裂位置的因素较多,主要包括试样的尺寸均匀性、试验标距内的椭圆度、夹杂物的大小及位置、试样自身同轴度、加载应力的偏心度造成的试样表面应力集中等。

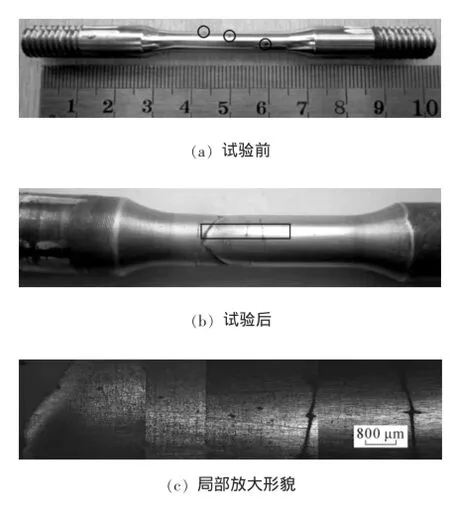

对炉号为030836、规格为Ф177.80 mm×10.36mm的套管A法试验早期断裂试样进行分析,试样及断后局部放大形貌如图4所示。套管力学性能为屈服强度793 MPa,抗拉强度870 MPa,硬度26.3 HRC。试验前对试样表面夹杂物的分析表明共有10条B类氧化物夹杂,分别对210 μm、270 μm和300 μm夹杂物进行定位,按GB/T 10561—2005标准评级为细系B类夹杂物1.5级(B类夹杂物1.5级下限为184 μm)。A法试验115 h后断裂,断裂后的宏观形貌如图4(b)所示。试样标距范围内除断口外,还有两条大裂纹。大裂纹及其周围局部放大形貌如图4(c)所示。

图2 硫化氢应力腐蚀A法试样断口电镜能谱观察分析结果

图3 硫化氢应力腐蚀A法试样表面夹杂物微观形貌

图4 硫化氢应力腐蚀A法试样及断后局部放大形貌(炉号030836)

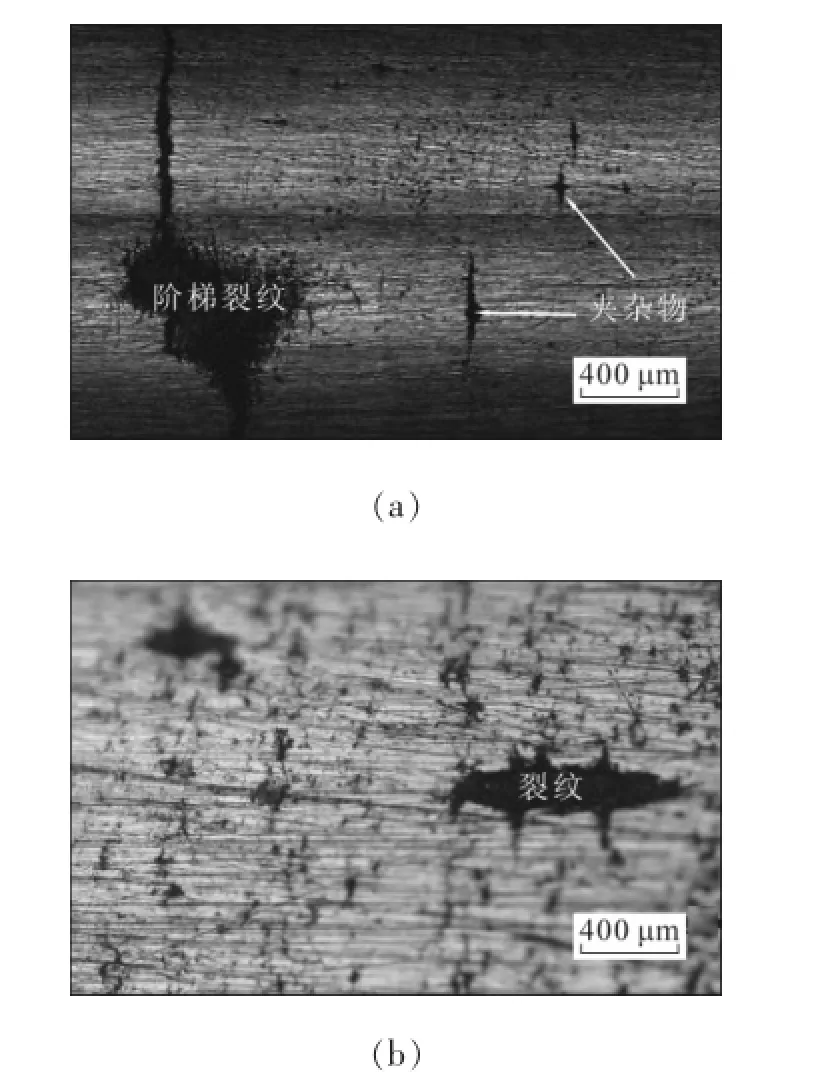

断口两侧金相显微观察局部放大形貌如图5所示。断口周围小裂纹上均有夹杂物,且位置均位于裂纹中间,可以推断这些裂纹均以夹杂物为裂纹源形成的,并向垂直于拉应力方向扩展。当小裂纹距离较近时,可互相连接形成阶梯状裂纹,试样表面B类夹杂物形成的裂纹和阶梯裂纹形貌如图5(a)所示。在拉伸应力和腐蚀环境共同作用下,部分夹杂物周围有多条小裂纹,如图5(b)所示。

对炉号为026407、规格为Ф177.80 mm×10.36 mm的套管A法试样断口及金相分析如图6所示,试样44 h后断裂。其力学性能为屈服强度788MPa,抗拉强度860 MPa,硬度26.5 HRC。断口呈鱼眼特征,鱼眼平台上有二次裂纹,宏观形貌如图6(a)所示。脆性平台周围是小鱼眼和韧窝,小鱼眼中有碳氮化钛、碳氮化铌等析出相(图6b)。为了分析鱼眼状氢脆断口上二次裂纹成因,对试样进行金相解剖试验,垂直于二次裂纹纵向试样的剖面如图6(c)所示,断口处纵向组织如图6(d)所示。通过带状成分偏析的严重程度区分原始管材的内壁、外壁,内壁一侧带状偏析严重,而外壁一侧组织均匀。断口韧性区有一条沿带状偏析的小二次裂纹。断口附近外壁一侧有两条B类氧化物夹杂,能谱分析表明主要成分为铝、镁、钙、氧和少量硫。二次裂纹中夹杂物局部放大形貌如图6(e)所示,夹杂物主要为铝酸钙。研究结果表明,粒径大于10 μm的氧化物和大于2 μm的Ti-Nb-C-N夹杂物均可以成为硫化物应力腐蚀裂纹源,并且被拉长的Ti-Nb-C-N沉淀相颗粒链条比氧化物夹杂对硫化物应力腐蚀更敏感[9]。

图5 断口两侧金相显微观察局部放大形貌

图6 硫化氢应力腐蚀A法试样断口及金相分析示意(炉号026407)

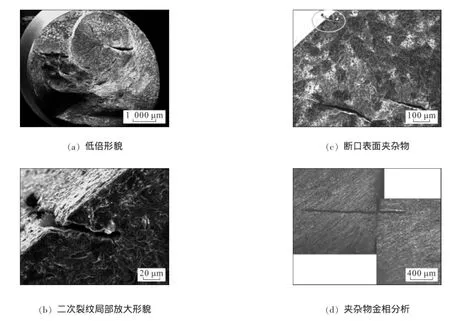

对炉号为033033、规格为Ф177.80 mm×10.36 mm套管A法试验早期断裂试样进行分析,试样断口及金相分析如图7所示。套管力学性能为屈服强度788 MPa,抗拉强度854 MPa,硬度27.6 HRC,断裂时间为40 h。断口由两个断裂源和瞬断区组成,断口低倍形貌如图7(a)所示。断裂源区均呈鱼眼特征,为典型氢脆准解理断口,断裂源断口平台上有多条大二次裂纹,大量金相能谱分析结果表明此类大二次裂纹中有B类氧化铝类夹杂物,二次裂纹局部放大形貌如图7(b)所示。如果大型B类夹杂物位于试样表面,则在预加载应力作用下可作为断裂源,试样表面B类夹杂物裂纹源局部放大形貌如图7(c)所示,此条B类夹杂物试样中的剩余宽度(其余已被加工去掉)约60 μm。试样表面这条夹杂物金相照片如图7(d)所示,两个断口上夹杂长度分别为0.93 mm和0.35 mm,总长度约为1.28 mm,这条夹杂物附近还有一条长度为0.84 mm的B类夹杂物。GB/T 10561—2005标准中规定B类夹杂物3.0级为822~1 147 μm,可见此试样B类夹杂物已超出标准规定长度范围。A法试样纵向解剖断口进行金相夹杂物分析,可见长度约为3.5 mm的断口试样,共有9条较大B类夹杂物。断口及金相分析结果表明,B类夹杂物导致A法试验试样早期失效断裂。对于由于酸性环境下的低合金套管断口分析表明[10-12],L80-Mo无缝钢管中硅铝酸盐氧化物夹杂及碳氮化物复合夹杂可以成为硫化氢应力腐蚀试样早期失效的裂纹源。

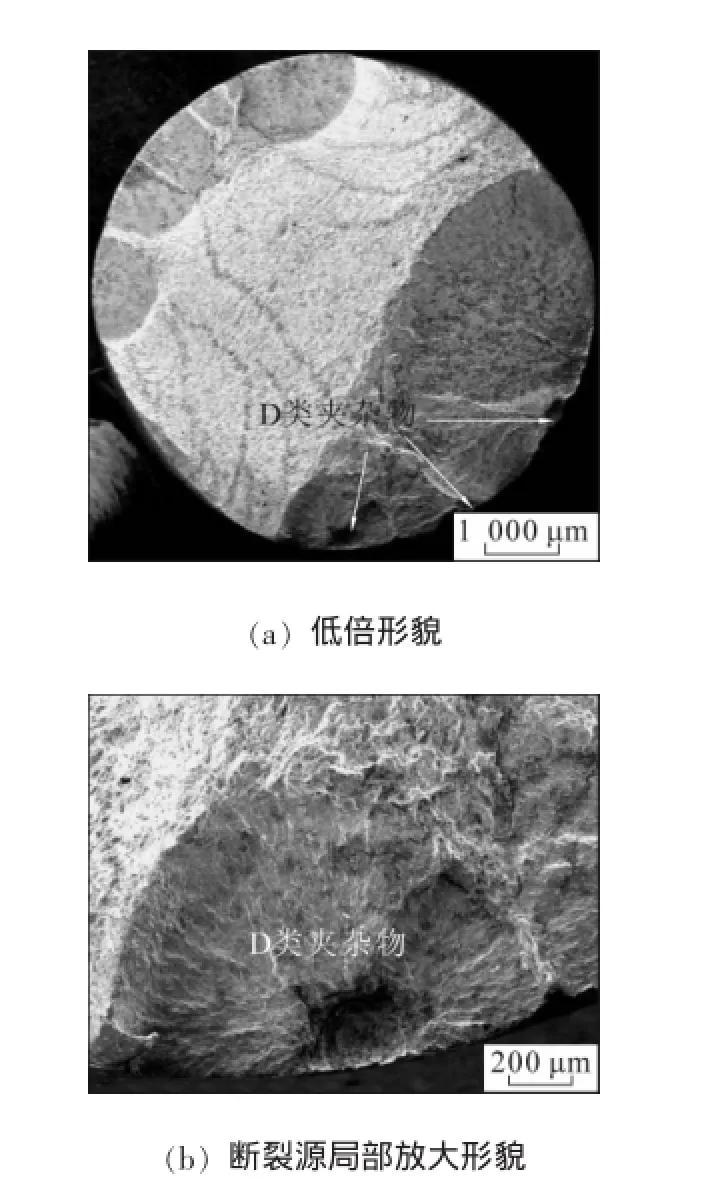

2.2 D类球形氧化物夹杂对A法试验的影响

A法试验前,对规格为Ф177.80 mm×12.70 mm的110钢级抗硫套管试样进行表面金相夹杂物分析,未见A类硫化锰夹杂物及C类硅酸盐夹杂物,条状B类氧化铝类夹杂物较少,D类球形氧化物夹杂较多。套管力学性能为屈服强度770 MPa,抗拉强度840 MPa,硬度27.0 HRC,D类球形氧化物夹杂形貌如图8所示,其中较大夹杂物直径50 μm。GB/T 10561—2005标准评级直径∧13 μm单颗粒球形颗粒物为DS类,此试样为DS类2.0级(DS类2.0级夹杂物直径范围38~53 μm)。

图7 硫化氢应力腐蚀A法试样断口及金相分析示意(炉号033033)

图8D类球形氧化物夹杂形貌

图9 所示为硫化氢应力腐蚀A法试验早期断裂试样进行断口分析的结果,断裂时间为121 h。断口由5个大小不一的断裂源及瞬断区组成,断口低倍形貌如图9(a)所示。裂纹源及扩展区均呈放射状,为氢脆断口特征,且有较多小二次裂纹。每个裂纹源点均对应有圆凹坑,凹坑是腐蚀试验后D类夹杂物遗留下的特征,瞬断区有较多小鱼眼,总体表现出一定的韧性断口特征。

3 结论

(1)B类条形氧化铝类夹杂物可引起硫化氢应力腐蚀A法试验试样早期断裂失效,表面夹杂物和内部夹杂物形成的鱼眼型白点,均可成为裂纹源。

图9 硫化氢应力腐蚀A法试样断口分析示意

(2)D类球形氧化物夹杂作为裂纹源可引起硫化氢应力腐蚀A法试验试样早期断裂失效。

(3)改进炼钢工艺,采取各种措施减少夹杂物数量是提高抗硫套管A法试验通过率的重要途径之一。

[1]NACE International.NACE Standard MR 0175—2005 Standard materials requirements-sulfide stress cracking resistant metallic materials for oilfield equipment[S]. 2005.

[2]Parades F,Mize W W.Unusual pipeline failures traced to hydrogen blisters[J].Oil and Gas Journal,1954,53(33):99-101.

[3](加)Revie R W.尤里格腐蚀手册[M].杨武,译.北京:化学工业出版社,2005.

[4]NACE Committee.Review of published literature on wet H2S cracking of steels through 1989[M].Houson:NACE Publication,2003:1-21.

[5]Asahi H,Sogo Y,Ueno M,et al.Effect of Mn,P and Mo on sulfide stress cracking resistance of high strength low alloy steels[J].Metallurgical and Materials Transaction A,1988,19(9):2171-2177.

[6]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 10561—2005钢中非金属夹杂物含量的测定——标准评级图显微检验法[S].北京:中国标准出版社,2005.

[7]Marchebois Herve,Paul E,Desadier Chris,et al.NACE TM 0177 method A uniaxial tensile testing:Learnings from investigations on test procedure[J].Corrosion,2009:1-14.

[8]European commission.EUR 16138—1995 A code of practice for the measurement of misalignment induced bending in uniaxially loaded tension-compression test pieces[S].1995.

[9]Kim W K,Kim K Y,Yun T W.The effect of metallurgical factors on SSC of high strength pipeline steel[J]. Corrosion,2008:1-9.

[10]Elboujdaini M,Derushie C,Revie R W.Effects of metallurgical parameters and non-metallic inclusions on behavior for oil and gas industry steels on hydrogen induced cracking[J].Corrosion,2003:1-10.

[11]Liao C M,Lee J L.Effect of molybdenum on sulfide stress cracking resistance of low-alloy steels[J].corrosion,1994,50(9):695-704.

[12]Kang H J,Jae Seok Yoo,Ji Tae Park.Effect of nanocarbideformationonhydrogen-delayedfractureof quenching and tempering steels during high-frequency induction heat treatment[J].Materials Science and Engineering,2012,543:6-11.

Effect of Inclusions on Hydrogen Sulfide Stress Corrosion Resistance of Casing

ZHANG Zhiyuan,MU Ruisan,QI Yupei,ZHOU Wei,CHENG Lin,ZHAO Youyun

(Tianjin Pipe(Group)Corporation Technology Center,Tianjin 300301,China)

Analyzed is the casing sample with early-stage failure under the Method A test of hydrogen sulfide stress corrosion.The analysis reveals that Type B aluminide strip-inclusion may lead to early-stage failure of the sample under Method A test of hydrogen sulfide stress corrosion;Type B inclusions presenting as flakes on the sample surface or inside the sample are regarded as potential crack sources;and likely,Type D spherical inclusions as crack sources may also cause sample failure under Method A test of hydrogen sulfide stress corrosion;It is regarded that one of the major approaches to enhancing the qualifcation rate of the Method A test of hydrogen sulfide stress corrosion of the SSC casing is improving the steel-making process by means of various measures for reducing inclusion quantities.

casing;St.G 110;hydrogen sulfide stress corrosion;inclusion;failure

TG113.23

B

1001-2311(2014)06-0018-06

2013-11-07;修定日期:2014-08-02)

张志远(1981-),男,工程师,主要从事无缝钢管的产品研发工作。