中厚板轧机组合式机架的性能分析

2020-12-13丁钢

丁钢

(山东钢铁股份有限公司莱芜分公司 山东莱芜 271104)

1 前言

机架是轧钢机的重要组成部件,轧辊的调整装置、轧辊轴承座和其他装置都是安装在机架上。在工作时,机架的强度和变形直接影响轧钢机的可靠性和带材的精度,机架要承受全部的轧制力是通过轧辊轴承、轴承座和压下传递,当轧机在工作时,产生的冲击振动也会传到机架,所以机架的强度和刚度必须满足要求,所以关于轧钢机机架可靠性的研究备受技术人员关注[1-2]。

国内外整体式轧机机架是各个钢厂的首选,主要是整体式机架的刚性好、重量较轻、结构几何尺寸小,但是它的缺点同样明显,加工制造难度大,炼钢、铸造、热处理和冷加工轧机的能力要求很高,而且整体式机架还受到运输条件的限制;为了降低制造成本和运输方面的困难,在整体式机架的基础上研究出了组合式机架[3-5]。

组合机架的优点是零部件可以分开运输,运输很方便,分体制造难度比较小,加工容易成本低,但是整体设备体积比较大,结构尺寸大,现场装配安装的要求高。

2 机架的有限元建模与仿真分析

2.1 模型建立

本文的机架模型参数是参考某钢厂中厚板精轧机进行设置和模型建立的。组合式机架是多个部件分体制造然后装配起来的,所以结构比较复杂。建模时需要进简化与假设:机架在轧制过程中只受到轧制力的作用,中间轧制力的传导损耗可忽略;两侧机架受到的轧制力是相等的,不考虑偏载的现象;在轧制过程中,作用在上下横梁的轧制力均匀分布,且大小相等,方向相反,轧制力作用点都在横梁的中间;假设机架为弹性体机架。因此只对机架的1/2结构建立三维模型[6-7]。

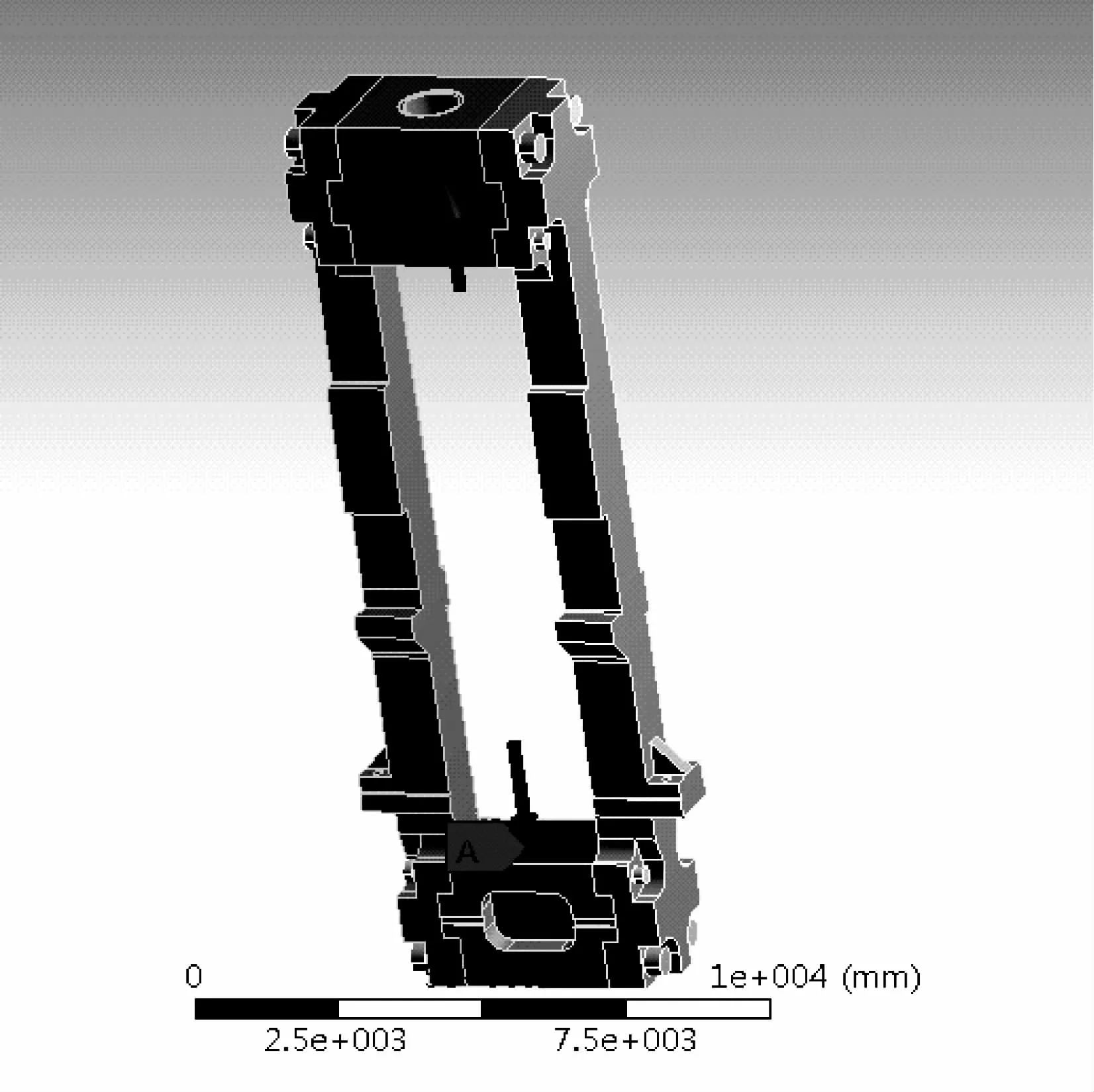

在轧制过程中,组合式机架受到的力是钢板受到的轧制力的反作用力,压下装置传递的力作用在上横梁,下支承辊的轴承座传递的制力在下横梁,受力的位置分别为上横梁螺母孔的承压面上和下横梁的轴承座的承压面上,故对组合机架施加载荷选择的种类为面载[8],模型如图1。

图1 组合机架三维ANSYS受力模型

2.2 仿真结果分析

(1)不同预紧力的影响

组合式机架采用的主要联接方式为螺栓联接,即螺栓拉杆预紧,在装配的时产生预紧力,通过仿真计算可得出不同预紧力下对机架强度、刚度、横梁与立柱的配合间隙值等影响,总结出预紧力对刚度强度和间隙值的影响规律,然后用最佳预紧力值进行参数设置对机架进行有限元分析。

众所周知,预紧力越大,组合机架局部产生的应力就越大。为了控制螺杆预紧力对机架局部应力值的影响,在仿真过程中,设置轧制力为105kN,并设置多组不同预紧力,在多种预紧力工况下对仿真结果进行分析,得到了不同预紧力(大螺杆)下上横梁与立柱开裂时的最大间隙关系曲线,如图2所示。在预紧力施加的范围之内,当预紧力越大时,机架产生的纵向变形就越小,所以立柱与上横梁配合处的间隙就越小。当把间隙值控制在机架可承受的范围之内时,所采用的预紧力就可以满足要求。从图2中可以看到当无预紧力时,在受到轧制力的作用下,机架产生的纵向变形比较大,开裂间隙最大,约为1.2mm;当机架的大螺栓和小螺栓预紧力为4000kN和2000kN以上时,上横梁和立柱的间隙小于0.2mm,此间隙值相对于机架整体尺寸可以忽略不计,即在轧制中,这种情况下可以视为机架不开裂。

图2 紧力与间隙值关系

(2)机架应力分析

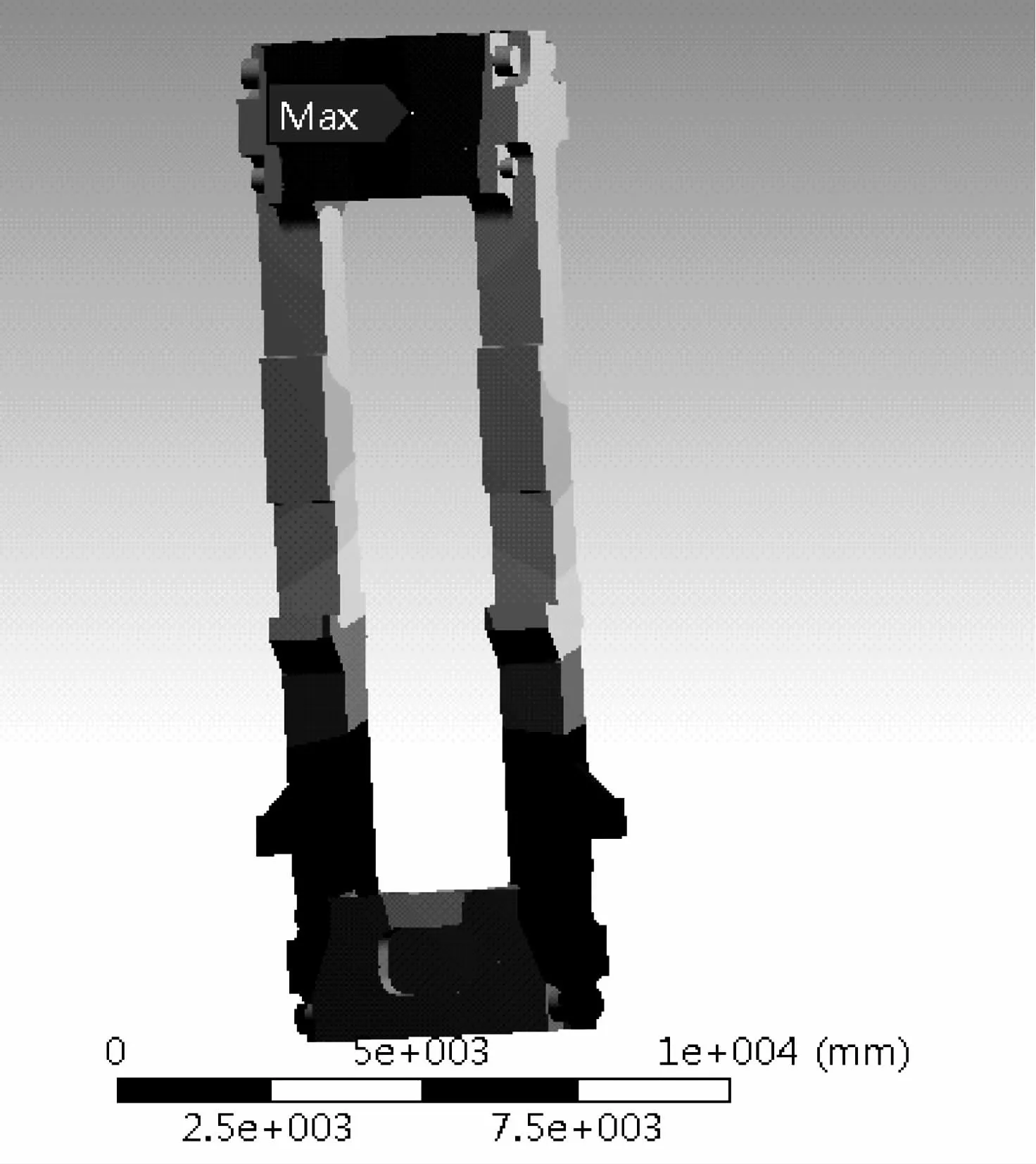

在轧制过程中,组合式机架在受到轧制力的作用下局部位置会产生应力集中的现象,致使机架的强度降低,甚至发生失效,所以在轧机过程中对机架进行应力分析是非常必要的。设置机架的预紧力为大螺栓4000kN和小螺栓2000kN,经过仿真得到机架的等效应力如图3。从结果中可以看出机架的应力在竖直方向呈递减规律分布的,应力值都小于机架材料的许用应力,这证明在轧制过程中组合机架是安全的。在机架中发生应力集中的局部位置,可以采取措施降或避免低应力集中,比如可以增大承压面的面积或者是适当的增加圆角的弧度。

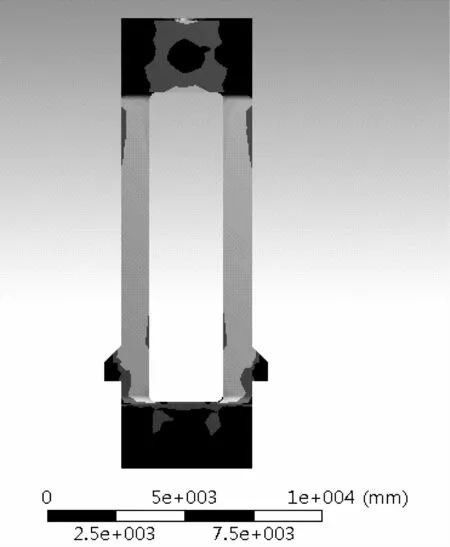

(3)机架应变分析

组合式机架在轧制过程中受到轧制力的同时会产生变形,为保证机架在轧制过程中可以正常进行,因此必须对机架进行了应变分析,机架的等效应变如图4。

图3 组合机架的等效应力

图4 组合机架的等效应变

由仿真结果可知:机架最大变形量发生在上横梁和螺母的承压面处,变形量约为1.2mm,这个位置也是承受应力最大处,所以发生的变形量也是最大的。机架其它位置的变形量都小于1.2mm,而且机架上立柱地脚螺栓与预紧螺栓的接合面出没有发生任何形变。

3 组合机架强度和刚度校核

在机械设计中,机械部件的所受到的最大应力小于部件的许用应力,则说明满足设计要求。本机架零部件材料为ZG310-570,此种材料的强度极限为570MPa,根据机械设计手册对机架的安全系数进行选取为10,则机架的许用应力为:

由仿真结果可知机架的强度满足要求。

在有限元分析中对组合式机架施加载荷为最大轧制力105kN,在Z方向的变形云图中得到机架竖直方向的总变形量为:

轧机正常工作时所需要的刚度为:

式中:P——单片机架所受到的轧制力,kN;

由机架的刚度定义可知:这台轧机组合机架在轧制力为37664.78kN时产生的弹性形变为1mm,轧机机架刚度是衡量轧机可靠性的一个重要指标,如果机架刚度越大,说明机架产生的弹性变形量就越小,这样轧制得到的钢板尺寸精度就越高。一般轧机机架的刚度系数为5500~6500kN/mm[9],说明此机架的刚度完全符合要求,能满足轧机正常工作。

4 整体机架与组合机架的对比

考虑到对组合机架的强度刚度做一进步的研究,因此对整体式机架也进行了有限元的分析,得到其刚度和强度,与组合式机架进行一下对比。但是为了保证结果的准确性和精确度,整体式机架的几何尺寸、施加的载荷大小,约束条件,都与组合式机架一样,这样才能更加明显得到两者对比的结果,整体式机架的等效应力图如图5所示:

由图3和图5可看出两个不同机架的危险点都在压下螺母的承压面的边缘处,危险点都在螺母的承压面处。与组合机架相比,整体式机架的应力要低,说明整体式机架的强度更好,发生失效的概率更低,但是两者之间应力值相差不是很大。

由图6可以看出Z方向的总变形量为:

轧机正常工作时所需要的刚度为:

同理,由机架的刚度定义可知轧制力为38399.51kN时会使此整体式轧机机架产生1mm的弹性变形,两者进行比较的所有条件都相同,对两者的刚度进行一个比较:

图5 整体机架的等效应力

图6 整体式机架的等效应变图

上式的计算结果说明组合机架的刚度为整体式机架刚度的98.1%,差别不大。整体式机架和组合式机架的最大等效应力均发生于上横梁与压下螺母的环形承压面处且都是圆角处的应力,这说明两种机架的应力分布相近。整体式机架和组合式机架的最大等效应力两者相差不大。

两种机架的强度和刚度对比进行综合分析,可以得出:在刚度、强度和使用寿命上组合式轧机机架都可以替代整体式机架,而且组合式机架还有能够节省加工制造和运输成本等更多的优点。

5 结论

(1)通过模拟不同预紧力下组合式机架的应力分布、应变和相应的刚度,得出结论:预紧力越大,上横梁与立柱的开裂间隙越小,综合考虑组合式机架的纵向变形、开裂间隙值、最大等效应力等,并结合实际情况确定了最佳预紧力的范围。

(2)通过对轧机组合机架进行轧制过程模拟仿真后,结果得出机架的最大等效应力和等效变形都发生在上横梁压下螺母的环形承压面处,在竖直方向呈递减规律分布的,而且应力值都小于机架材料的许用应力,这证明在轧制过程中采用组合机架是安全的。

(3)对相同规格的整体式机架进行模拟仿真后,对比结果发现组合机架在强度和刚度方面都与整体式机架基本一致,证明组合式机架从刚度和强度上基本都能满足设计要求,所以两者在工作时可以相互进行替代。