数组矩阵虚拟窗体算法在自动分拣系统设计中的应用

2014-02-18安裕强

安裕强,陈 斌

(红云红河集团 物流中心,云南 昆明 650000)

1 引言

随着市场经济的不断发展,社会需求开始呈现小批量、多批次的发展趋势[1]。如何高效的完成产品的分拣配货,在很大程度上决定了顺应这种趋势的能力。自动分拣系统作为物流系统的核心技术设备之一,是实现分拣配货环节高效作业的重要技术手段。集成自动识别技术、传感器技术、自动控制技术等先进计算机技术的自动分拣系统,可以有效的配合高度自动化的生产系统、仓储系统,无缝连接产、存、销子系统。高度自动化分拣系统,极大地减轻了工人的劳动强度,提高了分拣效率和准确性[2]。为此,本文介绍了一种基于数组矩阵虚拟窗体算法的自动分拣系统,通过控制核心在分拣设备上产生、移动若干虚拟窗体,并对其分配逻辑进行控制,实现对待分拣物料单元定位、跟踪,完成精确、高效、高速的分拣作业。

2 自动分拣系统的组成

典型自动分拣系统主要包括控制核心单元、合流设备、分流设备、分拣格口四个部分。

控制核心单元是整个系统的中枢,通常使用可编程控制器(PLC)或工业计算机(IPC)作为控制核心,核心通过工业以太网与仓库管理系统(WMS)等其他需要数据交换的系统进行通信。通过运行存储在控制核心中的时序程序对设备运行、机构动作执行、网络信息通讯等具体功能模块进行监视和控制;合流设备将各上游通道送入的物料单元进行汇流,形成标准统一的物料流。物料单元在合流进入物料流的过程中,完成按分拣控制特征进行的必要的姿态调整;分流设备接收来自合流设备的物料流,通过自动识别分拣控制特征,驱动位于分拣格口的分拣执行机构动作,完成向分拣格口的分拣;分拣后的物料单元通过分拣格口进入下游处理环节。典型的自动分拣系统组成如图1所示。

3 基于数组矩阵的虚拟窗体分拣控制策略

分拣设备是高速连续运行的设备,其本身不宜通过物理方式(如设置框、栏等),来控制合流和分流物料单元的具体位置,因此,本文提出一种基于数组矩阵的虚拟窗体的分拣控制策略,以实现自动分拣系统精准控制。

虚拟窗体是根据已知的设备物理条件,通过程序模拟产生的一系列用来控制被分拣物料在设备上位置的虚拟控制域。窗体的产生、移动、分配和定位控制策略,是分合流设备实现成功分拣的关键。

图1 自动卷烟分拣系统组成图

3.1 窗体的产生、移动控制策略

为了能够充分利用分拣设备的物理尺寸,使分拣作业高效进行,同时又保证物料流流量处于合理范围,使物料单元间的间距足以让分合流机构完成动作,就必须合理控制虚拟窗体尺寸,在有限的设备空间内,尽可能连续的安排虚拟窗体。

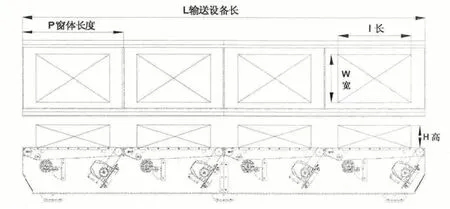

设分合流设备总输送长度为L,物料单元体积(高×长×宽)为v=h×l×w,分拣姿态为长边指向输送前进方向,在设备上可以容纳窗体最大个数为N=个,考虑到设备机构动作间隙和物料间安全距离,需要对物料单元长边变长和有效窗体长度进行修正,修正系数为a(1.5 ≤a≤2),即前后两个物料单元的间隔为四分一的边长。修正后的窗体长度为P=a×l,最大窗体数虚拟窗体、物料单元、设备尺寸间关系如图2所示。

图2 虚拟窗体、物料单元、设备尺寸关系

窗体的移动使用脉冲进行控制,设脉冲轮轮幅为n,直径为D,故单脉冲经过的圆周距离为:

为了减少脉冲轮误差累计的乘数效应造成的窗体移动位置走偏,采用设置多个脉冲轮同时采集脉冲,并对脉冲数据进行统计无偏处理。

3.2 窗体分配的策略

上游输入通道等间隔部署在分合流设备的一侧,考虑到效率均衡,必须对多虚拟窗体进行分组。因为如果不分组,沿输送前进方向的远端通道优先级始终低于近端通道,使得近端通道始终处于合流状态,而远端处于等待合流状态。

为了保证在不同的作业模式下,设备都能顺利运行,将最大窗体数平均分配到各出库通道是较为有效的办法。设出库设备共有M个通道,每一个通道对应一个虚拟窗体组,并赋予每一组权重,当β1=β2=…=βM时,各通道合流作业获得相同的优先级,每组中的虚拟窗体数相同,窗体个数为

3.3 虚拟窗体的数组矩阵

数组是一个单一数据类型对象的集合,集合中的每一个对象可以通过建立索引规则进行单独访问。通过将二维数组转换成为对应的矩阵,就可以利用矩阵运算规则实现对数组的计算。每个通道有x个虚拟窗体,窗体按照输送前进方向等距离分布在分拣设备上,通过通道号和单个窗体在各通道组中的序号,可以确定唯一的虚拟窗体,如:i通道对应有j个窗体,xij就是一个唯一确定的虚拟窗体。以通道为行、各通道中虚拟窗体序号为列,就形成另一个i×j的数组,数组中的每一个元素对应于一个虚拟窗体,这样就建立了代表虚拟窗体的二维数组矩阵。通过矩阵加法进行脉冲累加计算,就能精确定位和跟踪每一个窗体在分拣设备上的位置。

4 基于数组矩阵的虚拟窗体分拣控制程序实现

4.1 系统初始化流程

当自动分拣系统控制核心接到上层网络下达的作业任务后,将控制变频器产生斜坡信号,启动输送设备的驱动电机。当系统中所有电机完成启动,并检测转速达到预设转速后,系统获取目标分拣物料单元的外形尺寸进行虚拟窗体初始化,确定窗体尺寸、数量和激活范围(因为不是所有通道同时投入使用),初始虚拟窗体数组矩阵为,其 中,矩阵中各元素的初始值即为虚拟窗体在设备上的原点位置。矩阵初值随脉冲信号的不断触发,进行矩阵加法更新。当矩阵加法进行到设定的最大值时,虚拟窗体已完成从起始点到起始点的一次循环,各脉冲轮统计修正偏差,开始下一个循环。

4.2 物流单元合流进入窗体的控制流程

当接到任务的i通道中有合流物料单元到达合流口时,会触发一个合流请求信号,系统会在信号时点的虚拟窗体数组矩阵中i行(i的数值由通道编号决定)中进行顺序搜索,以获取该行中距离合流口最近的一个空闲虚拟窗体j。确定合流窗体xij的下标后,会生产一个基于xij位置的列向量(0,0,…,xij,…,0,0)T,通过和窗体数组对应i行进行矩阵乘法,确定当前窗体位置到合流口的距离。当窗体移动到合流口后,触发合流允许信号,启动合流设备动作,将物料送入虚拟窗体中,完成合流,并更新虚拟窗体状态。

4.3 输送机上的状态校验流程

完成合流的物料还需要输送一段距离才能到达分拣格口,在这个过程中可能会出现物料因外力离开虚拟窗体和输送设备的情况,因此需要对实物状态进行校验,以确定窗体实时状态,提高设备运行可靠性。虚拟窗体中的实物校验通过安装在合流设备上的光电传感器实现,当虚拟窗体连续通过两个校验位置而没有触发信号时,则认为物料丢失,系统将更新当前窗体的状态,并允许其接受下一次合流申请。当卷烟触发部署在合流口和分拣格口间所有的光电传感器,则认为虚拟窗体状态正常。

4.4 分流格口的确定流程

载有物料单元的虚拟窗体经过状态校验后,通过分拣特征识别,最终确定分拣格口。经过安装在分拣设备上的自动识别设备后,设备识别RFID、条形码等特征,匹配已设定的接受该类物料的分拣格口。确定目标分拣格口后,计算确定当前位置到分拣格口的脉冲个数,并通过虚拟窗体数组矩阵乘法和脉冲加法,完成脉冲累计。

4.5 物料分拣离开窗体的控制流程

当接到载有合流物料的窗体按照计算的数组矩阵结果到达分拣格口时,系统会产生分拣信号,启动分流设备动作,将物料送离虚拟窗体,完成分拣。分拣完成后,虚拟窗体状态会自动更新,并允许接受下一次合流申请。

5 结语

基于数组矩阵的虚拟窗体算法控制的自动分拣系统,可以灵活的根据物料单元的不同外形、尺寸,合、分流设备的不同设计机械结构进行调整,扩大或缩小虚拟窗体的尺寸,使得分拣系统具有较高的柔性,还可以在设备机构合理的作业能力内,通过提高脉冲频率加快分拣作业速度。此外,由于所有虚拟窗体均由系统自动生成,因此通过整合数据库,虚拟窗体赋予唯一ID号,就能实现任务日志、物流单元、分拣信息等多重数据绑定整合,使得系统具备良好的通用性,还可以采用开放系统数据库接口的办法,对系统分拣的物料信息进行封装,实现网络共享。这些都为将来现代物流物联网的建设做出了有益的帮助和探索。

[1]贾锦珠.物流迈入自动分拣和输送系统时代[J].中国储运, 2008,(6):95-96.

[2]范启印,马骏骑,冉文学,干敏耀,刘海昌.虚拟视窗算法在成品烟自动分拣控制中的应用[J].昆明理工大学学报(理工版), 2004,(2):65-68.