智能型提捞抽油机现场试验应用效果分析

2014-01-25张晓磊大庆石油管理局技术监督中心

张晓磊(大庆石油管理局技术监督中心)

长期以来,传统抽油机以其成熟的技术、可靠的性能被广泛应用于国内外各油田,但是传统机型所固有的采油的方式造成“空抽”现象严重,使得吨液能耗增加,吨油成本不能得到有效控制。针对这一普遍问题,大庆榆对林油田根据自身油田的特点进行了积极的研究和探索,技术人员进行了大量现场试验,通过采用智能型提捞抽油机可以有效地降耗采油系统能耗、提高机采系统效率及提升采油效率都具有重要作用,可以有效的解决该问题。

1 智能型提捞抽油机

1.1 装置结构

智能提捞式抽油机主要由3部分构成:智能地面主机、复合钢丝绳及井下抽油器组成,见图1。

图1 提捞式抽油机结构图

地面主机由减速电动机、柔性抽油杆卷筒、排绳器、井架、刹车器、及自动化控制装置等部分构成。滚筒的旋转运动通过链传动带动排绳器主动链轮旋转,带动链条回转运动,链条上的滑块,随同链条带动滑槽架往复运动,滑槽架带动钢丝绳同步在滚筒上缠绕,减少了因装置排绳紊乱造成钢丝绳挤压的问题。

复合钢丝绳采用¡°6+1¡±结构,单根、单股钢丝编织时均采用复合材料完全填满钢丝绳内部缝隙,并采取特殊工艺在钢丝绳主体外层整体包覆耐磨复合材料,使钢丝绳内部结构紧密,强度高,外部光滑,井口密封可靠。

井下抽油器在内外压压缩膨胀密封方式的基础上,采用内衬金属环弹性补偿结构,通过密封材料的优化,选用多种橡胶材料制作胶筒。

1.2 工作原理

当智能提捞式抽油机工作时,制动器松开,电动机反转,在加重杆的作用下,井下抽油器带着钢丝绳匀速下行。当井下抽油器到达液面时,地面控制系统根据井下液位传感器检测到的钢丝绳负荷变化,判断井下抽油器是否已到达液面,并将液位传感器所检测抽油器当前距离设定为井下液面深度,地面控制系统根据用户设置的遇液下行距离,并且在不超出用户设定的下行停车距离的前提下,控制井下抽油器继续下行至指定深度,电动机停止,刹车制动,井下抽油器停留在该位置,此时,制动器松开,电动机正转,抽油器在钢丝绳的带动下上行抽油,当井下抽油器上行至已设定的上行深度时,控制系统控制电动机停止,制动器制动,完成一次抽油。地面控制系统自动根据液面恢复速度确定抽油的间歇时间,待液面恢复到一定程度后,控制系统便控制抽油器下行,开始下一个工作循环。

2 现场试验

2.1 试验方法

按SY/T 5264—2012《油田生产系统能耗测试和计算方法》采用“效果比较测定法”,即在可比的条件下,将应用智能提捞抽油机前后的能耗指标进行比较,用节能率表示其节能效果,并按相关标注进行评价[1]。

2.2 试验区块

根据试验需要本次测试主要选择2个区块进行测试,即树322与树16,试验区块为低渗透地层,由于地层为低渗透油层,地层供液不强,单井产液量不高。树322区块,面积为4.5 km2,共有油井64口,其中游梁式抽油机59口,智能提捞抽油机5口,占总数的7.81%;树16区块,面积为4 km2,共有油井59口,其中游梁式抽油机52口,智能提捞抽油机7口,占总数的11.86%。

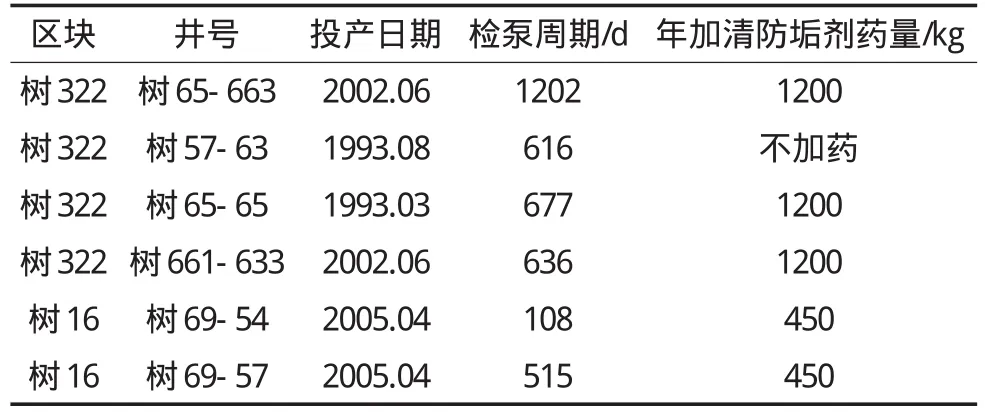

本次测试共选择6口井进行对比测试,其中树322区块4口井,树16区块2口井,见表1。

表1 游梁式抽油机基础参数

从表1可知,试验井平均检泵周期为626 d,定期加清防蜡剂,没有热洗。

2.3 现场测试

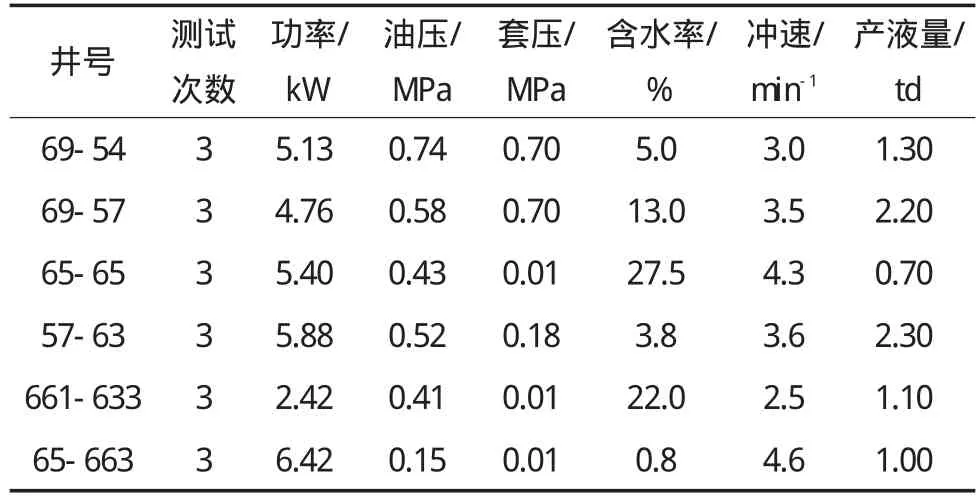

2.3.1 抽油机运行状况现场测试

在大庆榆树林油田树322区块及树16区块应用提捞抽油机之前对原6口抽油机运行状况进行现场测试,在正常生产情况下,每口井油井测试3次,测试结果:游梁式抽油机运行时,平均电动机输入功率为5 kW,平均含水率为12.02%,平均冲速为3.6min-1,平均产液量为1.43 t/d,见表2。

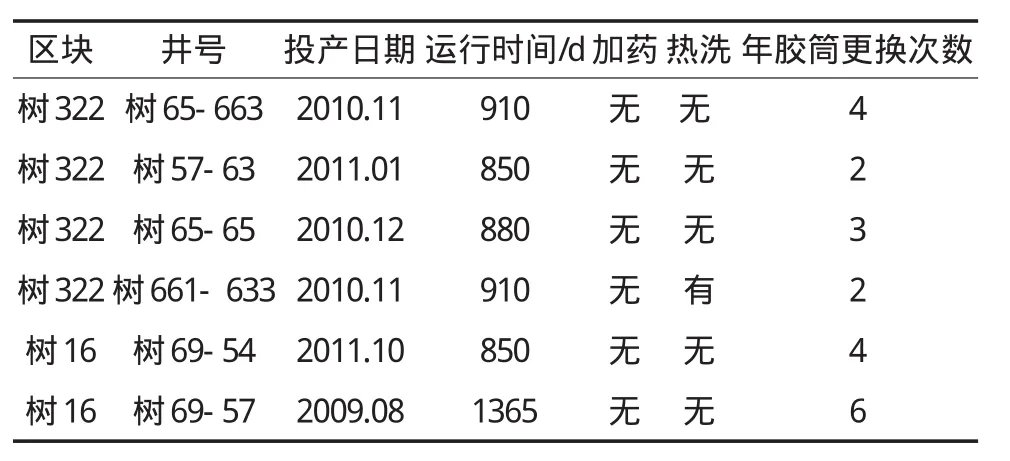

2.3.2 应用提捞抽油机现场测试

对榆树林油田树322区块及树16区块6口抽油机应用提捞抽油机之后,现场加药、热洗及运行状况进行测试,在正常生产情况下,每口油井测试3次,测试结果见表3。

表2 游梁式抽油机测试数据

表3 智能提捞抽油机加药及热洗测试情况

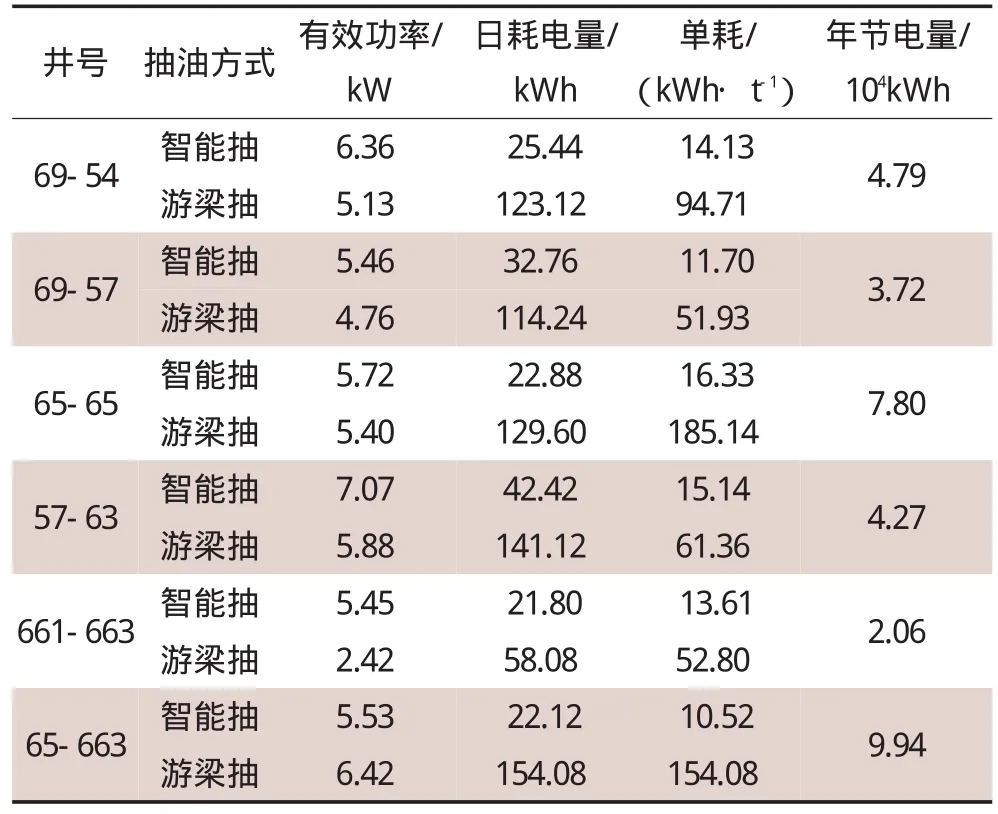

测试6口提捞抽油机油井的上行平均有效功率为5.92 kW,平均电压为235.98 V,平均含水率为4.85%,平均冲速为4.7min-1,平均产液量为2.08 t/d,见表4。

表4 智能提捞抽油机测试数据

3 试验结果

依据SY/T6422—2008《石油企业节能产品节能效果测定》,从能耗及产液情况2个方面,对游梁抽油机与提捞抽油机运行效果进行比较[2],比较结果见表5。

从表5可以看出,安装智能提捞抽油机后,平均吨液单耗由83.75 kWh/t降到13.57 kWh/t,平均年节约电量约为5.43×104kWh。

表5 游梁式抽油机与智能提捞抽油机运行比较

4 经济核算

从节能及管理2个方面来对抽油机改造后的生产运行成本进行统计及核算。

1)投资费用:该装置没有抽油杆、抽油泵、无需扶正器等,节省一次性投资=抽油机装置费用-智能抽油装置费用=28.4-24=4.4万元;

2)维护费用:年节省维护费用=年维护材料费用+年调参及易损件更换工时费+年热洗费用+年加药费用+年检泵作业费用+年检泵作业工具费用,经统计计算平均单井年节约费用约为3.07万元;

3)节电费用:抽油机年运行天数按330d计算,电费按目前油田统一现行价格0.554元/kWh计算,所测6口改造抽油机井平均单井年节约电费约为3.26万元。

4)投资回收期

油田公司抽油机财务统一折旧年限为8年,净残值按原值的3%处理。榆树林油田所测6台抽油机井,均采用该办法进行折旧并计算投资回收期,经过详细计算,测试区块抽油机改造平均投资回收期约为3.9年。

5 认识

1)提捞井特点是全井油管当做抽油泵筒,将胶桶当做抽油柱塞,具有冲程长、泵效高的特点对于低渗透油田具有一定负压解堵作用;

2)低能耗软拖动抽油技术适用于低渗透油田低产液井的开采。该技术采用了合理流压下的间歇采油,节能效果明显,并且结构简单,方便管理,可以降低检泵作业、日常维护费用。有效地解决低渗透油田能耗高、系统效率低的问题。

3)可适当延长疑难井的免修期,对治理由于油里含沙、含泥、结垢、含蜡等导致频繁作业的疑难井具有较好应用效果。

4)存在漏失量微观上无法准确评估,只能宏观上粗略判断。

[1]SY/T 5264—2012 油田生产系统能耗测试和计算方法[S].北京:石油工业出版社,2012.

[2]SY/T 6422—2008 石油企业节能产品节能效果测定[S].北京:石油工业出版社,2008.