受油器位置调整方法及其专用工具设计

2018-05-25邓艳军何玉卿

邓艳军,何玉卿

(湖南五凌电力工程有限公司,湖南 长沙410004)

0 概述

近尾洲水电厂机组为奥地利ELIN公司生产的灯泡贯流式机组,发电机型号:SV 628/80-155,水轮机型号:VAMCE KR4/63。机组的受油器安装在发电机灯泡头工作平台上,是与机组旋转部分接触的最上游侧部件。近尾洲水电厂于2015年12月发现2号机组灯泡头异响,初步判断为受油器与外操作油管相对位置数据超标以及外操作油管摆度超标。经2016年3月份解体受油器,测量相关数据,发现受油器与外操作油管相对位置数据及外操作油管摆度均不符合要求,反复调整受油器的位置后,终将相关修前超标数据调整至标准以内,灯泡头异响缺陷得以消除。

1 受油器与外操作油管相对位置修前、修后数据对比

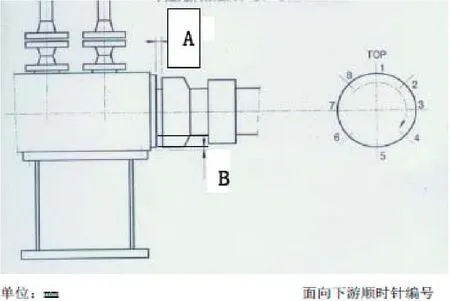

受油器操作油管布置图如图1,受油器与外操作油管相对位置修前、修后数据对比见表1。

图1 受油器操作油管布置图

表1 受油器与外操作油管相对位置数据测量

2 此次受油器位置调整用到的工艺方法、碰到的困难

2.1 受油器底座加(减)垫(调整径向B1-B5)

2.1.1 计算底座加(减)垫的数值

受油器就位后,再次测量表1的各项数据,并根据测得的径向B1、B5的数据,确定底座需加(减)垫的厚度为(B1-B5)/2,其中B1-B5数值为正则减垫,数值为负则加垫。垫片一般采用整张绝缘垫、铁皮垫,也可采用整张铜垫片,但不能影响受油器对地绝缘,单边垫片数量不宜超过3块。

2.1.2此次检修中底座加(减)垫的方法

确定好底座加(减)垫片的厚度后,将厂房电动葫芦吊钩降至灯泡头,在吊钩上挂1个2 t×3 m手拉葫芦,使用两根吊带绑住受油器,吊带挂在手拉葫芦上,拉葫芦微微提升受油器本体,将准备好的垫片放至底座下方,再落下手拉葫芦使受油器不受力。

2.1.3 该方法带来的困难

该方法必须另配备一名起重操作人员,且挂吊点、拉葫芦均需要一定人手与时间,造成人力的消耗。受油器就位后,外操作油管已与受油器浮动瓦接触,如若拉葫芦或操作起重设备过程中没把握好度,则极有可能导致受油器浮动瓦的损坏或外操作油管的弯曲,存在较高的风险。

2.2 受油器与外操作油管张口调节(调整轴向A3-A7)

2.2.1 受油器与外操作油管张口的调节方法

底座加(减)垫片完成后,受油器不受力的状态下,测量A3、A7的数据,根据A3-A7数值确定受油器摆动的方向,如数值为正,说明A3处张口要大些,则应敲击A7方向的铜锤敲击点1(位于受油器的上游侧),使A3张口变小。如数值为负,则相反。敲击一次需测量一次数据。如图2:

2.2.2 该方法带来的困难

该方法需使用到铜锤敲击受油器底座,其力度并不容易掌握,受制于人对现场实际的把握,一般需多次地重复敲击、测量,浪费大量的时间。而且在力度不易掌握的情况下,有可能导致前面已调节好的一些参数毁坏而前功尽弃。

2.3 受油器底座左右移动(调整径向B3-B7)

2.3.1 受油器底座移动方向与距离的确定

上述步骤完成后,测量表1中B3、B7的数据,计算得出径向B3-B7的数据,确定底座需移动的距离为(B3-B7)/2,其中B3-B7数值为正则向B7方向移动(-X方向),数值为负则向B3方向移动(+X方向)。

2.3.2 受油器底座移动的方法

在机组齿盘测速上架设一块百分表,表头指在B3处,根据数据测量分析结果,使用铜锤敲击受油器底座中间,使其向需调整的方向位移,同时观察百分表的读数,当百分表读数变化了(B3-B7)/2时,底座左右初步调整到位。

2.3.3 该方法带来的困难

该方法是使用铜锤敲击受油器底座而使其移动,其力度不好控制,容易使受油器移动过多或过少,有时需多次调整,比较浪费时间;而且使用该方法调整后,不能及时固定受油器的位置,有可能在底座螺栓拧紧过程中使受油器产生位移,从而导致调整失败。

2.4 受油器与外操作油管相对位置调整

经过上述参数初步调整完成后,接下来应在受油器上B3、B7、A1三个位置架设3块百分表,以监测受油器底座螺栓拧紧过程中对轴向A、径向B数据的影响,如图3:百分表架设、调零后,开始对称均匀拧紧受油器的底座螺栓(拧紧过程中注意观察百分表读数变化及变化趋势),待底座螺栓都拧紧且3块百分表读数依然归零后,测量相关调整后轴向A、径向B的数据,分析是否符合标准。如调整完成后,底座定位销钉不能进入销钉孔,则可采用打磨销钉或扩销钉孔的方式进行定位销钉的回装。注意:螺栓拧紧前必须先摇测受油器对地绝缘,符合绝缘要求后再实施回装。

2.5 使用该方法调整总结

该方法能够在反复的调整后将受油器与外操作油管的相对位置的相关数据调整至标准以内。但在实际施工过程中会遇到以下几个难点:1)使用铜锤调整受油器相关位置不容易一次到位,即使位置初调完成,并不能对该位置进行定位,容易导致螺栓拧紧过程中各项数据的变化,可能并不能一次调整到位,需多次进行调整;2)受油器需要依靠起重设备才能起升,在多次的调整过程中比较浪费人力、物力;3)该方法使用到铜锤、起重设备等,可能会导致设备的损坏,有一定的设备损坏风险。

2.6 修后总结、思索创新

为方便下次受油器调整或同类型机组受油器调整,针对上述难点,结合实际所需,文章将设计一套功能齐全、制作与使用简单、通用的受油器位置调整专用工具。

3 受油器与外操作油管相对位置调整专用工具设计

3.1 专用工具应具备的功能

1)能够使受油器的向上起升不依靠起重工具;

2)能使受油器摆动、左右移动;

3)能在受油器相关位置初调完成后固定受油器的位置。

3.2 专用工具设计思路

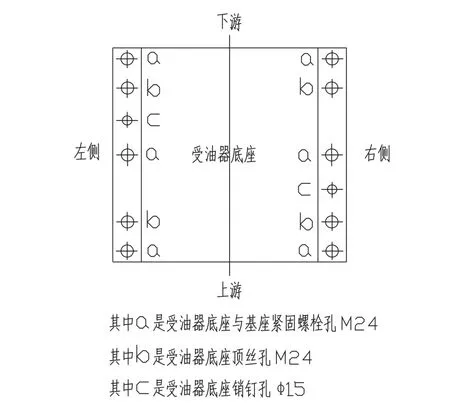

受油器底座示意图如图4:

图4 受油器底座示意图

根据受油器底座示意图,发现受油器的左右侧的上、下游均有一个顶丝孔,利用顶丝孔可以达到使受油器提升的目的。受油器的底座螺栓孔分别在上游侧、中间、下游侧位置各有一个,为消除受油器底座螺栓在拧紧过程中对受油器的位置的影响,应在该6个螺栓孔处各设置一固定物。

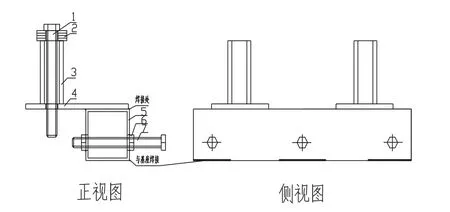

3.3 专用工具设计图(见图5)

图5 受油器位置调整专用工具图

3.4 受油器位置调整专用工具工作原理

(1)专用工具中M20六角螺栓、平垫片、方钢套筒的作用是:螺栓与受油器底座顶丝把合,当需要受油器加(减)垫片而微微提升时,需将4个螺栓均匀地向紧的方向拧,可使受油器微微提升,用于加(减)垫片。

(2)专用工具中M16六角螺栓与螺母的作用是:当受油器需要摆动或左右移动位置时,通过将螺栓向紧(松)的方向旋转,从而使螺栓端部与受油器底座接触,由于专用工具焊接在基座上,是不动的,因此,螺栓的紧(松)会使受油器产生摆动或移动,从而达到调整的要求。

3.5 专用工具使用方法

3.5.1 专用工具的定位与焊接

将制作好的专用工具上的M20螺栓与受油器底座顶丝孔把合,将专用工具位置定好,并采用焊接的方式将左右两边的专用工具固定在基座上。

3.5.2 受油器的抬升(垫片处理)

将4个M20螺栓旋入受油器底座上的四个顶丝孔内,再对称均匀使螺栓受力,待受油器微微提升后,便可对受油器的垫片进行加(减)处理,处理后的垫片就位后,便可将螺栓均匀松开,使受油器落在垫片上。

3.5.3 受油器的摆动(A3、A7的处理)

数据测量完毕后,可按照图2的方式架设百分表监测。根据分析出的受油器需摆动的方向,选择拧紧相应的螺栓,从而达到受油器摆动的要求,当百分表读数至所需位置时,停止旋转相对应螺栓。

3.5.4 受油器的左右移动调整(B3、B7的调整)

根据测量的数据,按照2.3的方法,判断受油器左右移动的方向及距离,按照图2的方式,在+X方向打表监测,拧紧相应螺栓(如受油器需整体向右移动,则可拧紧右边专用工具的中间螺栓),直至百分表读数达到所需的数值。

3.5.5受油器与外操作油管相对位置调整

按照上述步骤调整完毕后,便可将6个M16螺栓全部均匀抵住受油器底座,以防止受油器在螺栓紧固过程中发生移动或摆动。再次测量A、B的各项数据,数据合格后按照图2的方式架设3块百分表监测,对称均匀拧紧受油器底座的紧固螺栓。螺栓紧固完成后,撤除百分表,测量A、B的各项数值,数据合格,则调整完成。(如底座定位销钉不能进入销钉孔,则可采用打磨销钉或扩销钉孔的方式进行定位销钉的回装)。

3.6 该受油器位置调整专用工具优势

(1)该专用工具所需的材料简单,材料的可替换性强;操作简单、仅需使用扳手拧紧(松开)螺栓、制作工艺要求不高,容易制作;可反复使用,能够在同一型号的机组中多次使用;通用性强,可根据现场实际进行相应的修改。

(2)该专用工具在受油器与外操作油管相对位置调整过程中全程力度可控,有效减少了设备损坏的风险,且移动数值可使用百分表轻松监测,不需使用者反复的调整与测量,能节约大量的时间。

(3)该专用工具功能齐全,具备使受油器提升、摆动、移动的功能,且配合百分表的使用,能够轻松监测各调整的数值;该专用工具还有固定初调后的受油器位置的功能,消除了受油器底座螺栓紧固过程中对受油器位置的影响。

4 结语

受油器位置调整专用工具的设计属于修后总结、创新,暂未付诸实践,但从理论上来说,它能够符合受油器与外操作油管相对位置调整过程中的各项所需,并且能够优化以往的检修工艺、提高调整精度,可为调整过程节省大量的时间与人力。