鹅油甘油二酯微胶囊化工艺的研究

2014-01-16韩海娜王宝维葛文华张名爱徐晓波

韩海娜 王宝维, 葛文华 张名爱 岳 斌 陈 晨 徐晓波 解 超

(青岛农业大学食品科学与工程学院1,青岛 266109)(青岛农业大学优质水禽研究所2,青岛 266109)

鹅油是肥肝鹅的副产品,它的胆固醇含量低,不饱和脂肪酸含量较高,并且具有独特的香味,是一种极好的动物性油脂。王宝维等[1]研究表明:鹅油能够调节小鼠的血脂代谢,并提高小鼠体内的抗氧化及抗动脉硬化功能。甘油二酯是由丙三醇与2个脂肪酸酯化后得到的产物。研究表明[2],甘油二酯在降血脂、减少内脏脂肪、抑制体重增加等方面有重要功能,它一方面保留了三酰甘油所具有的营养功能;另一方面,由于甘油二酯具有独特的物理和生化特性,也使其在食品、化妆品、医药等方面都有广阔的开发利用前景[3-4]。目前,国内外鹅油市场以液体形式消费,多用于饲料加工等行业,鲜见鹅油甘油二酯产品。为拓展鹅油的消费市场,提高其产品附加值,本实验室已制备出鹅油甘油二酯产品,但鹅油甘油二酯呈固液混合状态,流动性差,给运输、保存和食用都带来很大不便,不利于鹅油甘油二酯的销售。

微胶囊技术是指利用高分子成膜材料将指定的固体或液体包埋后形成直径为1~1 000 μm粒子的一项包埋技术[5]。物质经包埋后形成的微胶囊,克服了物质本身不易保存、不方便运输的缺点;防止该物质挥发、氧化和腐败;掩盖了物质的不良气味或味道等[6-8]。以鹅油为脂肪酸供体制备甘油二酯并进行包埋,可以大大提高鹅油的经济利用价值,提高产品的附加值。张学鹏等[7]对红花籽油进行微胶囊化,结果表明:红花籽油微胶囊包埋率为84.79%,具有良好的氧化稳定性和贮藏稳定性。俞健等[9]采用喷雾干燥法对栝楼子油微胶囊化进行了研究,结果表明,微胶囊化最佳工艺条件为:麦芽糊精和阿拉伯胶比例为1∶1,芯壁材比例为2∶3,固形物为30%。王伟等[10]以β-环糊精为壁材进行了喷雾干燥法制备薰衣草精油微胶囊的研究,结果表明在芯壁材比例为1∶5、固形物含量为25%的条件下其包埋率可达61.8%。目前,国内关于鹅油制备甘油二酯的方法及其微胶囊化的研究鲜见报道。而且,与国外先进技术相比,我国的微胶囊技术还处于起步阶段,微胶囊主要以进口为主。微胶囊化技术许多理论和实际应用需要进一步探讨,譬如喷雾干燥方法在清洗等过程中存在废水回收或处理等环境问题。本试验利用冷冻干燥法[11]制备油脂微胶囊可以有效解决这一问题,在降低能耗的基础上,实现绿色生产。

本试验以不同比例的β-环糊精和酪蛋白酸钠为壁材,羧甲基纤维素钠为乳化剂;以微胶囊包埋率为指标;响应面设计试验,得到制备鹅油甘油二酯微胶囊的最佳工艺条件,同时对产品品质及贮藏稳定性进行了测定分析,旨在为全面开发鹅油系列产品,拓宽鹅油利用市场,提高水禽业副产品的附加值提供技术支撑。

1 材料与方法

1.1 试验材料与仪器

鹅油甘油二酯:实验室自制,质量分数为92.3%;β-环糊精、酪蛋白酸钠、羧甲基纤维素钠、明胶、黄原胶、淀粉、卡拉胶、麦芽糊精、大豆分离蛋白(食品级)、阿拉伯胶:天津市巴斯夫化工有限公司。QUANTA200扫描电子显微镜:美国FEI公司;V-100激光粒径仪:美国贝克曼公司;高速组织捣碎机、 JTM120型立式转齿胶体磨超微粉碎机、-80 ℃超低温冰箱:日本三洋公司。

1.2 试验方法

1.2.1 乳化液的制备

将壁材加到50 ℃的蒸馏水中,使其完全溶解后,加入一定量的羧甲基纤维素钠(CMC),边搅拌边将鹅油甘油二酯慢慢加入,使之充分均质混合。

1.2.2 乳化液冷冻干燥处理

将乳化液倒入培养皿中,-40 ℃预冷后置于冷冻干燥机中,24 h后取出,超微粉碎后得到鹅油甘油二酯微胶囊。

1.2.3 微胶囊包埋率的测定

微胶囊表面油含量的测定方法:取2.0 g样品,加入50 mL石油醚,强烈震动2 min后,抽滤,收集滤液于旋转蒸发仪中蒸出溶剂,减重法测定表面油质量。

微胶囊总油质量的测定方法:索氏提取法。

微胶囊包埋率的测定:包埋率是指微胶囊产品中被包埋的油含量与包埋时加入的油的总量之比。包埋率越高则芯材被包埋的量越大,效果越好。

包埋率=(1-微胶囊表面油质量/微胶囊总油质量)×100%

1.2.4 微胶囊化鹅油甘油二酯稳定性对比试验方法

1.2.4.1 热稳定性对比试验

准确称取2.0 g微胶囊产品和鹅油甘油二酯,置于100 ℃烘箱中分别加热1、2、3、4、5、6、7、8 h后,称量各样品质量的减少量,并作对比。

1.2.4.2 贮藏稳定性试验

称取2.0 g的鹅油甘油二酯微胶囊,放于称量瓶中,在温度为65 ℃且通风的烘箱中放置14 d,每2 d测定1次微胶囊质量减少量,并测定剩余量占总质量的百分比。

1.2.5 数据分析

采用Excel建立数据库,采用Design expert 8.06软件进行响应面分析。

1.2.6 粒度的测定及表面结构的观察

分别采用光学显微镜和扫描电镜进行微胶囊粒度的测定及表面结构的观察。

1.3 试验设计

1.3.1 壁材的选择

选取不同的壁材对鹅油甘油二酯进行包埋试验,取明胶、黄原胶、阿拉伯胶分别与淀粉、麦芽糊精、酪蛋白酸钠、大豆分离蛋白、β-环糊精按1∶1比例复配,大豆分离蛋白、酪蛋白酸钠分别与淀粉、麦芽糊精、β-环糊精按1∶1比例复配,一定温度下进行包埋试验,其中,芯材壁材比例均为1∶2,乳化剂用量均为2%,以包埋率为依据,选取最理想的壁材。

1.3.2 单因素试验

1.3.2.1 芯材与壁材比例的筛选

在固形物含量为25%、酪蛋白酸钠∶β-环糊精为1∶1.5,乳化剂质量分数为1%条件下,设定芯材和壁材比例分别为1∶1、1∶2、1∶3、1∶4、1∶5进行试验,测定微胶囊包埋率。

1.3.2.2 壁材复配比例的筛选

在固形物含量为25%、芯材壁材比例为1∶3、乳化剂质量分数为1%条件下,设定酪蛋白酸钠∶β-环糊精为1∶0.5、1∶1、1∶1.5、1∶2、1∶2.5进行试验,测定微胶囊包埋率。

1.3.2.3 固形物含量的筛选

在芯壁材比例为1∶3,酪蛋白酸钠∶β-环糊精为1∶1.5,乳化剂质量分数为1%条件下,调节固形物(即壁材溶液中壁材的浓度)质量分数为15%、20%、25%、30%、35%分别进行试验,测定微胶囊包埋率。

1.3.2.4 乳化剂用量的筛选

在芯壁材比例为1∶3,酪蛋白酸钠∶β-环糊精为1∶1.5,固形物含量为25%的条件下,调节乳化剂质量分数为0.33%、0.67%、1%、1.33%,分别进行试验,测定微胶囊包埋率。

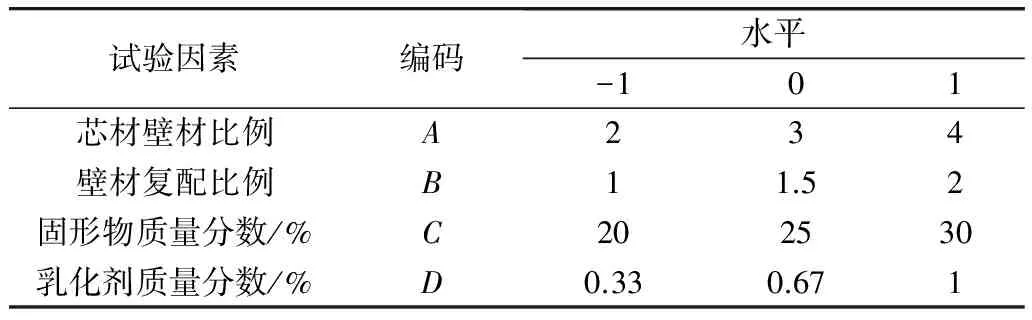

1.3.3 响应面试验设计

根据Box-Behnken中心组合试验设计原理,综合单因素试验所得结果,以芯材壁材比例、壁材复配比例、固形物含量、乳化剂用量为4个因素,每因素设计3个水平,并以鹅油甘油二酯微胶囊的包埋率为指标设计响应面试验,以确定鹅油甘油二酯微胶囊的最佳制备工艺,试验设计的因素水平如表1。

表1 响应面试验因素水平编码

1.3.4 微胶囊化最佳工艺条件回归试验

在响应面试验得出的最佳工艺条件下进行试验,测定所得微胶囊的包埋率,与响应面设计的试验结果相比较,以证明该试验结果的可靠性。

2 结果与分析

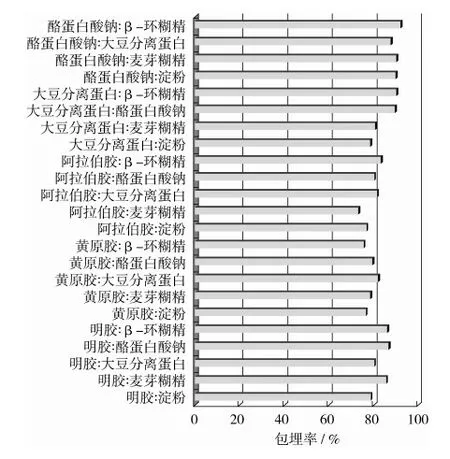

2.1 壁材的选择

由图1可以看出,在壁材比例都为1∶1的情况下,酪蛋白酸钠∶β-环糊精组合制成的微胶囊包埋率最高。

图1 不同壁材对微胶囊包埋率的影响

2.2 单因素试验结果

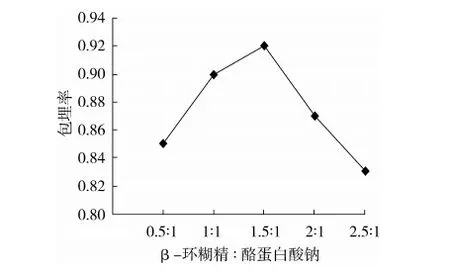

2.2.1 壁材比例(酪蛋白酸钠∶β-环糊精)的筛选

如图2所示,酪蛋白酸钠∶β-环糊精=1∶1.5时,包埋率最高,因此分别选取1∶1、1.5∶1、2∶1作为壁材复配比例进行下一步试验。

图2 壁材复配比例对包埋率的影响

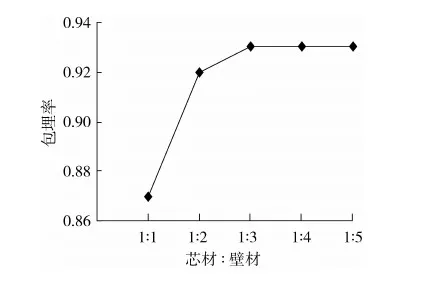

2.2.2 芯材与壁材比例的筛选

如图3所示,随着芯材与壁材比例的增大,包埋率的变化呈先上升后不变的趋势,芯材∶壁材=1∶3时,包埋率达到最大值,因此分别选取芯材壁材比例为1∶2、1∶3、1∶4进行响应面试验。

图3 芯材壁材比例对包埋率的影响

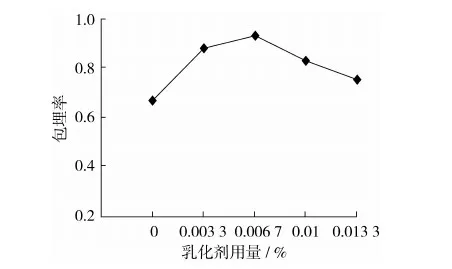

2.2.3 乳化剂用量的筛选

如图4所示,乳化剂用量为0.67%时,包埋率最高。因此,乳化剂用量分别选取0.33%、0.67%、1%进行试验。

图4 乳化剂用量对包埋率的影响

2.2.4 固形物含量(壁材用量)的筛选

如图5所示,固形物含量为25%时,包埋率最高。因此,分别选取固形物含量为20%、25%、30%进行下一步试验。

图5 固形物含量对包埋率的影响

2.3 响应面试验设计方案及结果分析

2.3.1 响应面试验方案与结果

根据Box-Behnken中心组合试验设计原理,综合单因素试验所得结果,以芯材/壁材、β-环糊精/酪蛋白酸钠、固形物含量、乳化剂用量4个因素为自变量,微胶囊的包埋率为响应值,设计试验方案。

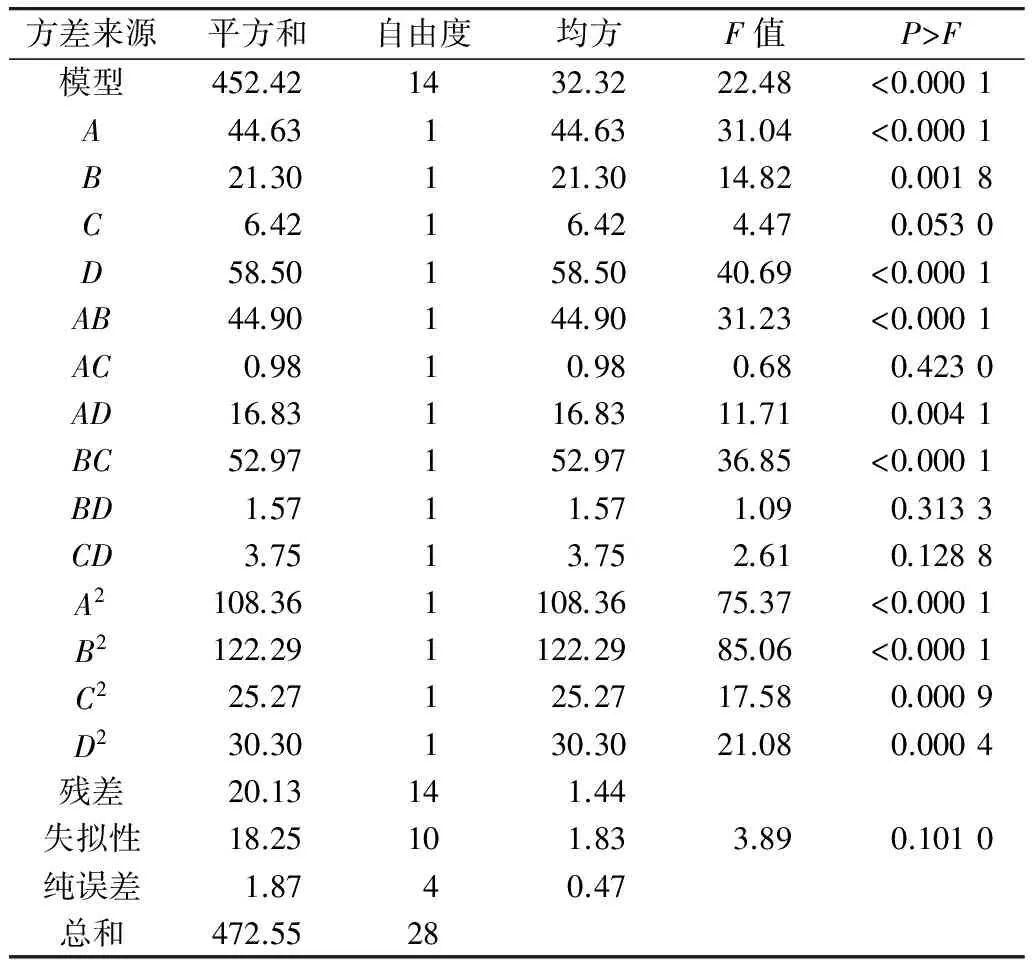

2.3.2 响应面回归模型的建立与分析

通过响应面软件Design expert 8.06对试验结果进行分析后,得出其线性回归方程如下:

Y=93.0-1.93A-1.33B+0.73C+2.12D+3.35AB+0.49AC+2.05AD+3.64BC-0.63BD+0.97CD-4.09A2-4.34B2-1.97C2-2.16D2

对上述响应面试验进行方差分析,结果见表2。

表2 响应面方差分析

由表3可以看出,回归模型极显著(模型F<0.000 1),失拟项P=0.101 0>0.05,无显著性影响,说明残差是由随机误差引起的,模型规定适当,可以用回归方程代替试验真实点对试验结果进行分析,其校正决定系数为0.957 4,表明此模型拟合程度很好,有95.74%的试验数据变异性可用此回归模型来解释。因此,回归方程能较好地描述各因素与响应值之间的关系,各具体试验因子对响应面值的影响不是简单的线性关系。各因素中A、D、AB、BC、A2、B2对试验结果有极显著的影响(P<0.01),B、AD、C2、D2对试验结果有显著影响(P<0.05)。

使用Design expert 8.06软件处理数据和分析,鹅油甘油二酯微胶囊化最佳条件为壁材∶芯材=2.4∶1,酪蛋白酸钠∶β-环糊精=1∶1.2,固形物含量为23%,乳化剂用量为0.7%。采取本方法鹅油甘油二酯包埋率达到93.7%。

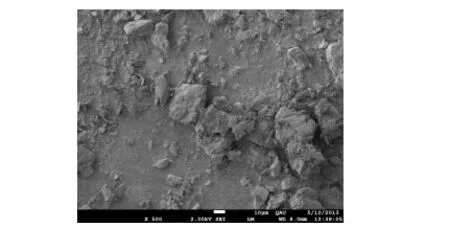

所制备的微胶囊具有良好的理化性质,产品为白色粉末,无异味,略带有乳香味。在扫描电镜下观察,其形状比较规则,质地较为紧密,说明该微胶囊对鹅油甘油二酯有较好的包埋作用,电镜照片见图6~图8。

图6 明胶与麦芽糊精为壁材制备的鹅油 甘油二酯微胶囊扫描电镜照片(10 μm)

图7 非最佳条件下制备的鹅油甘油 二酯微胶囊扫描电镜照片(10 μm)

图8 最佳条件下制备的鹅油甘油二酯 微胶囊扫描电镜照片(10 μm)

2.4 微胶囊化最佳工艺条件回归试验

最佳工艺条件下进行5次平行试验,微胶囊包埋率分别达到93.3%、93.5%、93.4%、93.3%、93.1%,平均包埋率为93.3%,与响应面设计的结果基本一致,表明本工艺具有很好稳定性。

2.5 微胶囊化鹅油甘油二酯稳定性对比试验

2.5.1 热稳定性对比试验

如图9可知,在整个试验过程中微胶囊产品和鹅油甘油二酯减少量均在上升,但是鹅油甘油二酯的减少量始终高于微胶囊产品,微胶囊产品在4 h后的减少量已经相当微小。这说明微胶囊产品的热稳定性高于鹅油甘油二酯,产品具有良好的热稳定性。

图9 鹅油甘油二酯与微胶囊热稳定性比较

2.5.2 贮藏稳定性试验

如图10所示,由温度与油脂货架寿命系数可推算出,14个月后微胶囊的保存率能够达到89.28%,这说明本方法可以有效地对鹅油甘油二酯进行微胶囊包被,减少了贮藏过程中鹅油甘油二酯的损失。

图10 鹅油甘油二酯微胶囊的贮藏稳定性

3 讨论

3.1 不同壁材对微胶囊化的影响

刘楠楠[12]研究了喷雾干燥法对芝麻油进行微胶囊化时的工艺条件,选用阿拉伯胶、大豆分离的蛋白为壁材,其质量比为1∶1。董志俭等[14]对橘油进行了微胶囊化,选用阿拉伯胶、明胶为壁材。与上述研究相比较,本试验选用了食品安全性与营养价值更高的酪蛋白酸钠作为壁材[15-17],丰富了鹅油甘油二酯微胶囊的营养。β-环糊精具有高浓度、低黏度的特点,因此选用β-环糊精作为复合壁材,可提高体系固形物的浓度,降低能耗,减少生产成本。本试验采用的壁材复合比例为酪蛋白酸钠∶β-环糊精=1∶1.2,这可能与芯壁材比例、壁材自身结构不同有关。

3.2 不同乳化剂添加量对微胶囊化的影响

羧甲基纤维素钠作为一种良好的乳化稳定剂、增稠剂,同时具有优异的冻结、熔化稳定性,能提高微胶囊产品的风味,延长贮藏时间[18-19]。杨海燕等[20]对甜杏仁油进行了微胶囊化,乳化剂添加量为2%,制得的微胶囊包埋率为85.83%。张莉等[13]对扁杏仁油进行微胶囊化过程中,加入乳化剂质量分数为1.8%。本试验乳化剂添加量为0.7%,这可能与壁材本身结构和芯材的添加量有关。

3.3 不同固形物含量对微胶囊化的影响

乳化液中固形物含量的多少直接影响到冷冻干燥的时间,以及鹅油甘油二酯的包埋率。固形物含量越高,乳化液中水分含量越少,冷冻干燥时间越短。本试验中固形物含量为23%,这比李昌宝等[21]对罗汉果籽油微胶囊化过程中固形物浓度16.69%高,与刘楠楠[12]的研究相一致,这可能与芯材本身的性状以及壁材的溶解性有关。

3.4 芯材与壁材比例对微胶囊包埋率的影响

大量研究显示[22-24],微胶囊制备过程中,芯材与壁材比例对微胶囊的包埋率有很大影响。随着鹅油甘油二酯含量的增加,复合壁材含量相对降低,乳液体系稳定性相应减弱,而且芯材加入量过高,会导致其不能完全被壁材包被,微胶囊表面油含量过高,致使包埋率下降。本试验中最佳芯材壁材比例为1∶2.4,包埋率达到93.4%,说明此时芯材较完全的被包被,微胶囊化效果较好。

4 结论

4.1 油甘油二酯微胶囊化最佳条件为壁材∶芯材=2.4∶1,酪蛋白酸钠∶β-环糊精=1∶1.2,固形物含量为23%,乳化剂用量为0.7%。采取本方法鹅油甘油二酯包埋率达到93.71%。

4.2 制备的微胶囊产品具有良好的稳定性。

[1]王宝维,张佰帅,葛文华. 不同剂量鹅油对小鼠血脂代谢及抗氧化能力的影响[J]. 中国油脂,2012,37 (3):37-40

[2]Soni M G,Kimura H,Burdock G A.Chronic study of diacylglycerol oil in rats[J].Food and Chemical Toxicology,2001,39:317-329

[3]Yasukawa T,Yasunaga K.Nutritional functions of dietary diacylglycerol[J].Journal of Oleo Science,2001,50:427-432

[4]Naito S,Watanabe H,Shimasaki H,et al.Effect of dietary d-iacylglycerols on lipids metabolism in humanB1.The suppressive effect of dietary diacylglycerols on the increase of the serumtriglycerides[Z].16thInternational Congress of Nutrition,1997:341

[5]朱明.食品工业分离技术[M].北京:化学工业出版社, 2005:37-39

[6]王双华,张恒,段成金,等. 微胶囊制备技术及其应用[J]. 材料导报,2006,20(7):376-379

[7]张学鹏,田少君,朱玲.红花籽油微胶囊的制备及性质研究[J]. 河南工业大学学报,2012,33 (6):27-30

[8]陈梅香. 微胶囊技术在食品工业中应用[J]. 湖南农机,2012,39(5):203-204

[9]俞健,李赤翎. 栝楼子油微胶囊化研究[J]. 中国粮油学报,2011,26(2):52-54

[10]王伟,薛智慧,江英,等. 喷雾干燥制备薰衣草精油微胶囊工艺的研究[J]. 试验研究,2010(6):74-76

[11]Mo Chen, Azlin Mustapha. Survival of freeze-dried microcapsules of a-galactosidase producing probiotics in a soy bar matrix [J]. Food Microbiology, 2012, 30:68-73

[12]刘楠楠. 喷雾干燥法制备芝麻油微胶囊的研究[J]. 食品与机械,2013,29 (1):219-222

[13]张莉,杨有林, 张靖,等. 扁杏仁油微胶囊的制备及质量评价[J]. 食品工业科技,2012,33 (5):246-249

[14]董志俭,张新羽,李吉振,等. 不同搅拌速率下的明胶-阿拉伯胶复合凝聚橘油微胶囊在制备过程中的形态变化[J]. 食品科学,2011,32(11):56-59

[15]Kristiina R Juvonen, Martina E Lille, David E Laaksonen, et al. Crosslinking with transglutaminase does not change metabolic effects of sodium caseinate in model beverage in healthy young individuals [J]. Nutrition Journal, 2012(11):35

[16]Rusch S,Serfert Y,Berger A, et al. New insights into the microencapsulation properties of sodium caseinate and hydrolyzed casein [J]. Food Hydrocolloids, 2012, 27 (2):332-338

[17]Arup Nag, Kyoung Sik Han, Harjinder Singh. Microencapsulation of probiotic bacteria using pH-induced gelation of sodium caseinate and gellan gum [J]. International Dairy Journal, 2011, 21(4):247-253

[18]Devi N,Maji T K. Study of complex coacervation of gelatin a with sodium carboxymethyl cellulose: microencapsulation of Neem (Azadirachta indica A. Juss.) seed oil [J]. International Journal of Polymeric Materials, 2011, 60(13): 1091-1105

[19]Qiu X L,Li G M. Preparation of low molecular weight heparin-chitosan-sodium carboxymethyl cellulose microcapsules and its drug-release performances [J]. Chinese Journal of Pharmaceuticals, 2005, 36(11): 690-693

[20]杨海燕,于蒙, 刘姗姗,等. 冷冻干燥法制备甜杏仁油微胶囊[J]. 食品科学,2012,33 (18):36-40

[21]李昌宝,李丽,吴雪辉,等. 罗汉果籽油微胶囊的乳化配方及其性质分析[J]. 南方农业学报,2012,43 (8):1203-1207

[22]孙协军,赵婧,李秀霞,等. 微胶囊化玉米黄色素的制备[J]. 中国调味品,2010,35(5):80-83

[23]马嫄,付晓,孟晓,等. 辣椒红色素微胶囊的工艺研究[J]. 食品科技,2010,35(4):228-231

[24]陈雪峰,刘楠楠. β-环糊精制备葱香精油微胶囊的工艺研究[J]. 中国调味品,2011,36 (3):61-63.