反应釜搅拌轴的结构改进

2013-12-23王洪波

王洪波

(南京化工职业技术学院,南京210048)

1 引 言

某化工厂反应釜搅拌轴运行中经常出现异常现象,每次都需停车检修,严重影响了生产线的正常运行。

2 原结构分析

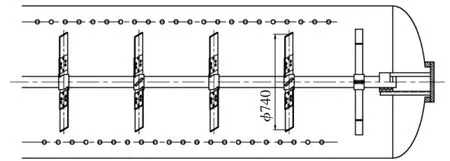

原搅拌结构如图1 所示,釜底配有底轴承座,为滑动摩擦副结构。轴上装有5 组桨叶,上面4 组与轴为过渡配合,采用紧定螺钉防松,最下面桨叶为哈夫结构。使用过程中存在以下问题:(1)上面4 组桨叶易脱落下滑,紧定螺钉防松结构易失效。(2)桨叶脱落下滑,釜内介质为环氧乙烷,运行时两组桨叶相互摩擦易产生火花,有严重的安全隐患。(3)搅拌轴轴头磨损严重,使用寿命短,整根轴维修成本高。(4)上面4 组桨叶内孔尺寸一致,不方便装配。

图1

3 针对性结构改造

3.1 解决装配难题

由于上端4 组桨叶轮毂内孔原尺寸一致,且与轴均为过渡配合。桨叶从轴头推至安装位置最大一组桨叶达4m 之多,安装非常困难。改造后将轴与桨叶轮毂安装尺寸从轴头端一次增大0.1mm,形成“倒金字塔”状,改造后大幅度减少了安装难度。

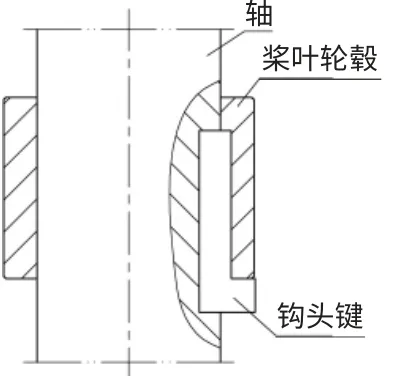

图2

3.2 解决桨叶脱落问题

原桨叶轮毂与轴采用的紧定螺钉防松机构经常失效,导致整组桨叶滑落,有严重安全隐患问题,为此笔者选用了钩头键防松的结构,如图2 所示。

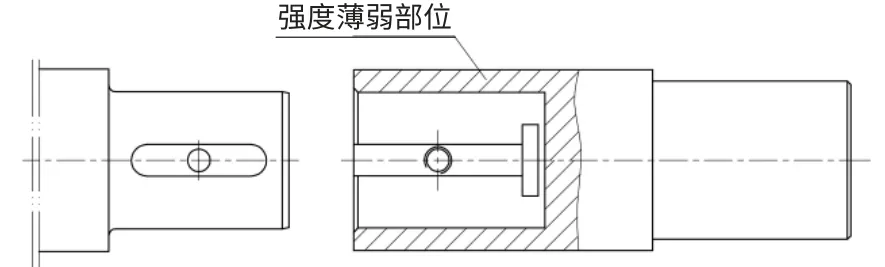

3.3 解决轴头磨损,维修成本高问题

受反应釜本身一些不良因素限制,釜底轴承座中滑动轴承套使用寿命较短,实际运行中难免造成搅拌轴轴头磨损加剧。改造前每次磨损后都需吊出整根轴进行修复,严重影响生产,整体维修成本还比较高。为了解决此类问题,笔者将整根轴在轴头处分成两段(如图3 所示),轴头磨损后可直接更换。

图3

改造后薄弱部位强度、刚度校核:电机传递功率N=22kW,搅拌转速n=184rad/min,[τ]=108MPa,[θ]=(0.5~1.0)°/m,薄弱环节外径D=80mm,内径d=60mm,长度L=80mm。

则τmax=16.6MPa,τmax≪[τ]=108MPa

若同一截面位置上开有两个键槽或浅孔时,按一般的经验轴径应按计算增大7%~10%;若轴上沿径向开对穿销孔,孔径/轴径=0.05~0.25 时,轴径应按计算直径增大15%以上[1]。综上,考虑对开键槽和开孔两个因素,该轴的强度也是满足生产需求的。

刚度校核:

本校核[θ]取最小值[θ]=0.5°/m

同样考虑对开键槽和开孔两个因素,轴的刚度也是满足实际运用需求的。

4 结 语

反应釜搅拌轴经改造投入使用以来,运行平稳,轴头备件充足,最大程度地保证了反应釜的稳定运行。在该设备的结构改进过程中,在满足生产工艺的前提下,充分考虑了降低成本、提高生产效率,彻底改掉了原结构的缺陷等。

[1] 陈乙崇.搅拌设备设计[M].上海:上海科学技术出版社,1985:23-87.

[2] 郭鞘.搅拌轴弯曲的原因分析及改造措施[J].维纶通讯,2009(2):44.

[3] 陈志平.搅拌与混合设备设计选用手册[M].北京:化学工业出版社,2004:13-54.

[4] 卢赤杰.搅拌设备的工艺设计计算[J].化工设计,1990(1):47-51.