基于MasterCAM鼠标上盖凸模的数控加工编程

2013-12-23陶素连

陶素连

(广东水利电力职业技术学院机械工程系,广州510925)

1 引 言

MasterCAM 是一种基于PC 平台的CAD/CAM 软件。MasterCAM 提供了多种先进的粗加工技术,以提高零件加工的效率和质量。MasterCAM 还具有丰富的曲面精加工功能,可以从中选择最好的方法,加工最复杂的零件。MasterCAM 具有可靠的刀具路径校验功能,可模拟零件加工的整个过程,模拟中不但能显示刀具和夹具,还能检查刀具和夹具与被加工零件的干涉、碰撞情况。本文以鼠标上盖凸模为例,阐述MastetCAM 在数控加工中的应用及编程技巧。

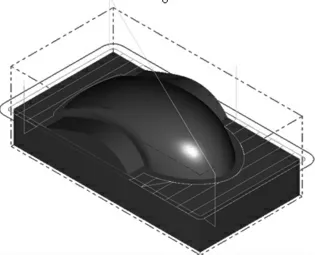

图1 鼠标上盖凸模零件图

2 鼠标上盖凸模的数控加工工艺分析

鼠标上盖凸模的零件图如图1 所示,其极限尺寸是150mm×80mm×55mm, 毛 坯 尺 寸 为152mm×82mm×57mm,加工工件采用数控铣床,单件生产。鼠标上盖凸模需加工的曲面个数较多,而且型心侧面比较陡,加工过程中应选择合理的刀具、走刀路线和切削速度,防止过切。对于曲面8 在数控铣床上不能加工到位,需另外在电火花机上清角加工。还有型芯表面存在很多曲面和曲面相交、曲面和平面相交,在相交处需要用小刀清角加工。对于凸模上的3 个孔需电火花加工。在平面和曲面相交处采用等高外形并限制加工高度来进行清角。在曲面和曲面相交处采用交线清角加工。其具体的加工方案为:挖槽粗加工开粗-等高外形粗加工-平行铣半精加工-平行铣精加工-等高外形交线清角-交线清角。

为了提高加工效率和减少换刀,用高速钢材料10mm 平底铣刀进行粗加工,用硬质合金材料2mm 的球刀进行精加工。机床主轴转速粗加工设置为1500r/min,这样可以提高生产率避免断刀。曲面精加工由于切削量很小,可以选择较大转速。为获得精度较高的加工表面,精加工时主轴转速为2000r/min。粗加工时进给速度为500mm/mim,精加工进给速度为300mm/min。背吃刀量挖槽粗加工时为1.0mm,留下加工余量为0.2mm,精加工所走的刀数为一刀。

3 鼠标上盖凸模的加工刀路编制

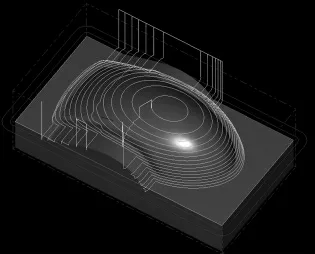

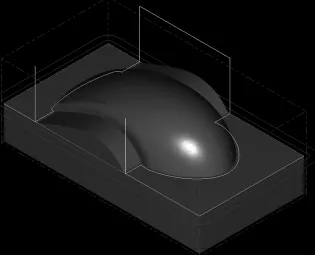

文件转换最通用的格式是IGES,出错机率比较少,即使转换成相应的图形有错误,也能修改,不影响模具的编程质量。凸模零件图在Pro/E系统中保存为IGES 格式文件,然后在MasterCAM 软件中打开,旋转工件和平移工件使工件坐标系原点瞄准在工件上表面的中心,旋转平移后的零件并加上边界盒后如图2所示。

图2 旋转和平移后的零件

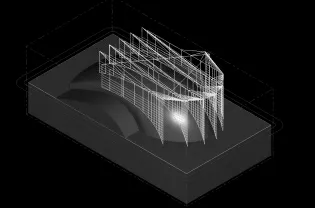

3.1 曲面挖槽粗加工,预留量0.5mm

首先封住型芯上的3 个孔,然后采用φ10 的平底刀对鼠标上盖凸模曲面挖槽粗加工,加工余量0.5mm,步距为1mm,去除大部分的工件材料。采用zigzig 方式走刀,并限定高度,提高加工效率。刀路如图3 所示。

图3 曲面挖槽刀具路径

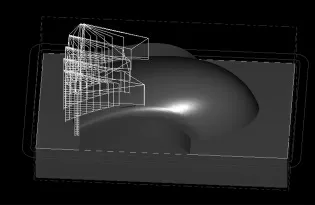

3.2 曲面等高外形粗加工

采用φ10 的平底刀对鼠标凸模曲面进一步开粗,最大步距为0.5mm,预留了0.2mm,去除上步挖槽残留的材料。其刀具路径图如图4 所示。

图4 曲面等高外形开粗刀具路径图

3.3 利用曲面平行铣加工进行半精加工

(1)对于型腔的各部分,采用平行铣进行半精加工,考虑到刀具和机床系统的稳定性,这里采用将型腔分成许多小部分加工,首先采用φ10 的平底刀对图1 中11 位置进行平行铣半精加工,采用双向走刀,预留量为0.1mm。为了避免刀具碰到其他的部位,这里设置图1中的1、2、6、10 部分为干涉面。其刀具路径图如图5 所示。

图5 平行铣半精加工图1中的11 位置

(2)采用φ10 的平底刀对图1 中的6 位置进行平行铣半精加工,采用双向走刀,预留量为0.1mm。设置图1 中的2、3、5、7、8、9、10 部分为干涉面,其刀具路径图如图6 所示。

图6 平行铣半精加工图1中6 位置

(3)采用φ10 的平底刀对图1 中的2 和10位置进行挖槽半精加工,采用双向走刀,预留量为0.1mm。设置图1中 的1、3、5、6、9、11 部分为干涉面,其刀具路径图如图7 所示。

图7 平行铣半精加工图1 中2 和10 位置

3.4 利用曲面平行铣进行精加工

(1)采用φ10 的平底刀对图1 中的1 和5位置进行挖槽精加工,采用双向走刀,预留量为0。设置图1 中的2、6、7、10、11 部分为干涉面,其刀具路径图如图8所示。

图8 平行铣半精加工图1 中5 和1 位置

(2)采用φ2 的球刀对图1 中的11 位置进行平行铣精加工,采用双向走刀,预留量为0。设置图1 中的1、2、6部分为干涉面,其刀具路径图如图9 所示。

图9 平行铣精加工图1 中11位置刀具路径图

(3)采用φ2 的球刀对图1 中的6 位置进行平行铣精加工,采用双向走刀,预留量为0。设置图1 中的2、3、5、7、8、9、10 部 分 为 干涉面,其刀具路径图如图10 所示。

图10 平行铣精加工图1 中6 位置刀具路径图

(4)采用φ2 的球刀对图1 中的2 和10位置进行平行铣精加工,采用双向走刀,预留量为0。设置图1 中的1、3、5、6、9、11 部分为干涉面,其刀具路径图如图11 所示。

图11 平行铣精加工图1 中的2 和10 刀具路径图

3.5 利用等高外形对曲面和平面相交处进行清角加工

由于分型面和型芯相交的部位,也即图1 中1 与11 和2 以及10 之间的交线、5 与2和4、7 之间的交线部位,在挖槽加工以及平行铣加工中在该处都会留有残料,用φ3 的平底刀利用曲面等高外形对这几处交线处进行清角加工,其刀具路径如图12 所示。

图12 等高外形清角刀路图

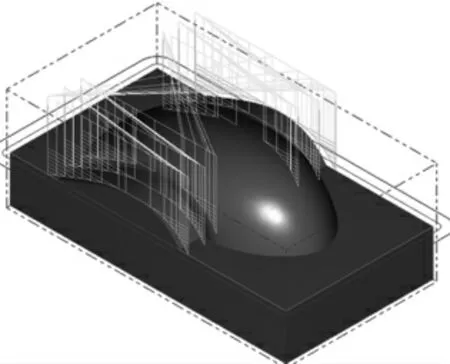

3.6 利用交线清角精加工加工曲面和曲面相交线

图1 中的曲面11和曲面2 的交线处,由于前面的粗加工和精加工无法加工到位,在交线处存在残料,这里采用φ3 的平刀对交线处进行清角以去除残料。其刀具路径图如图13 所示。

图13 鼠标上盖凸模交线清角加工刀具路径图

4 结 论

鼠标上盖凸模包含了许多曲面,并且有许多曲面和平面相交以及曲面和曲面相交。利用MasterCAM 软件对其进行数控编程,用到了各种加工方式如挖槽粗加工、曲面平行铣以及等高外形清角加工和交线清角。自动生成的数控程序使得产品能够以高质量、高效率、高寿命、低工期、低成本走向市场,对企业快速响应客户需求,提高市场竞争力有着非常重要的意义。