羧甲基羟丙基压裂液体系在长庆华庆油田的应用

2013-12-23王春鹏杨艳丽崔伟香王尚卫徐敏杰黄高传

王春鹏 杨艳丽 崔伟香 王尚卫 徐敏杰 黄高传

(1.中国石油勘探开发研究院廊坊分院·中国石油油气藏改造重点实验室,河北廊坊 065007; 2.长庆油田公司超低渗透油藏研究中心,陕西西安 710018)

华庆油田长6 储层为长庆低渗透油藏的主力储层,平均渗透率0.5 mD,孔隙度集中分布在8%~12%范围内,天然裂缝不发育,砂体变化较小,滤失系数较低,属典型低孔、低渗储层[1]。目前该区块常用的压裂液稠化剂质量分数以0.35%~0.50%为主[2],具有较好的交联性能、良好的耐温耐剪切性及流变性能,能够满足施工要求。近年来,降低稠化剂质量分数、减少压裂液残渣伤害已经成为提高低渗透储层改造效率的主要研究方向[3-6]。前人在以往研究中,形成了适用于中高温(90~140 ℃)储层的低浓度压裂液体系[7],针对长庆低渗透储层形成了适用于碱敏储层的羧甲基压裂液体系[8],稠化剂质量分数为0.2%的低浓度羧甲基压裂液体系也试验性地应用2 口井[9],但没有大面积推广。针对华庆长6 储层的特点,研制了稠化剂质量分数为0.25%的羧甲基羟丙基瓜胶(Carboxymethyl-hydroxypropyl Guar Gum,以下简称CMHPG)压裂液体系,该体系降低了华庆油田配液用水中高浓度钙镁离子对压裂液性能的影响,具有携砂能力强、破胶彻底、残渣含量低等特点。

1 压裂液对裂缝导流能力伤害机理分析

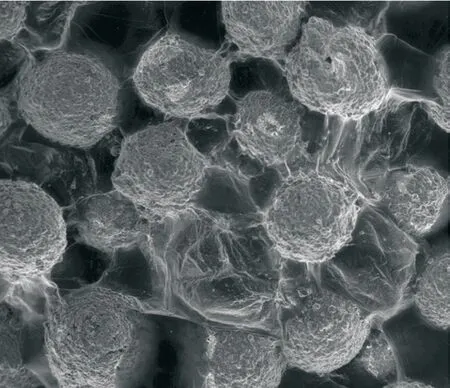

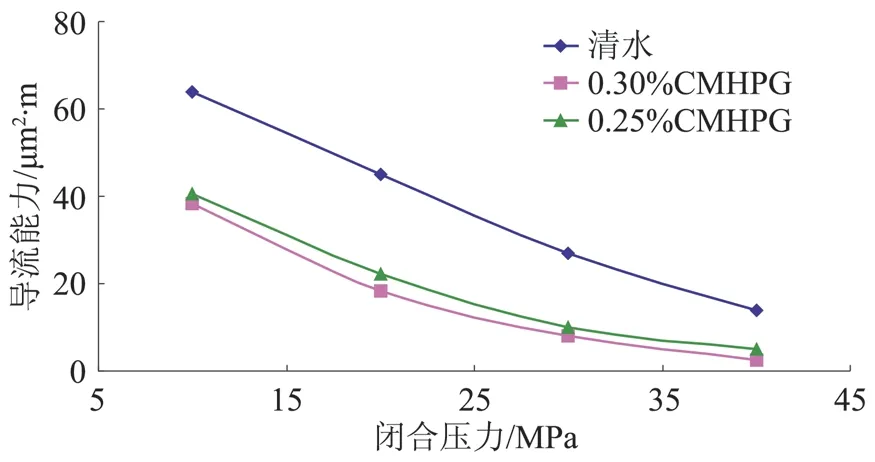

为评价压裂液对裂缝导流能力的伤害,对其伤害机理进行分析。首先,应用扫描电镜观察支撑剂颗粒表面,可以发现,压裂液破胶液流过支撑剂填充层后,压裂液残胶在支撑颗粒表面形成了膜状胶结物,残渣堵塞了支撑剂颗粒之间通道(图1),降低了支撑剂颗粒间的连通性,进而降低了导流能力,影响了压裂改造效果;其次,将稠化剂质量分数分别为0.25%和0.30%的CMHPG 压裂液的破胶液与清水进行导流能力评价对比实验,从实验结果可以看出,相同实验条件下(闭合压力40 MPa,铺砂浓度5 kg/m2)两种压裂液破胶液对导流能力的伤害分别为64%和81%(图2),稠化剂质量分数越低,破胶液对裂缝导流能力的伤害越小。因此,在保证压裂液携砂能力的前提下,减少瓜胶的用量可降低压裂液破胶液对支撑裂缝导流能力的伤害,提高压裂改造效果。

图1 支撑剂表面扫描电镜图片

图2 不同质量分数CMHPG 压裂液导流能力对比

2 羧甲基羟丙基压裂液体系的研发

为降低压裂液破胶液对裂缝导流能力的伤害,需要在保证携砂性能的前提下,选择残胶、残渣含量低的稠化剂,并尽量减少稠化剂用量。

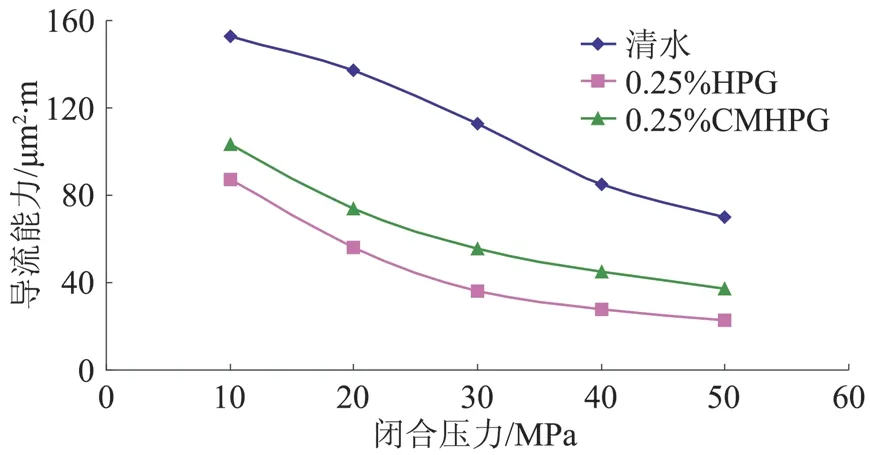

CMHPG 是瓜胶(Hydroxypropyl Guar Gum,以下简称HPG)的改性产品,其水不溶物减少、水溶速度加快、防腐贮存性能得到了改善。应用CMHPG压裂液与HPG 压裂液的破胶液分别进行导流能力评价实验。用扫描电镜观察实验后的支撑剂颗粒,可以发现在相同稠化剂质量分数条件下,CMHPG压裂液破胶液进行实验的支撑剂颗粒表面胶结物较少,支撑剂颗粒间无碎屑堵塞通道(图3a),采用HPG 压裂液破胶液进行实验的支撑剂颗粒表面胶结物较多,并且残渣已堵塞颗粒间的通道(图3b)。导流能力实验结果表明(图4),相同条件下(铺砂浓度10 kg/m2,稠化剂质量分数0.25%),HPG 压裂液的导流能力仅为CMHPG 压裂液的60%~70%。可见,CMHPG 压裂液对导流能力伤害较小。

图3 实验后支撑剂扫描电镜图片

图4 相同质量分数HPG 与CMHPG 导流能力对比

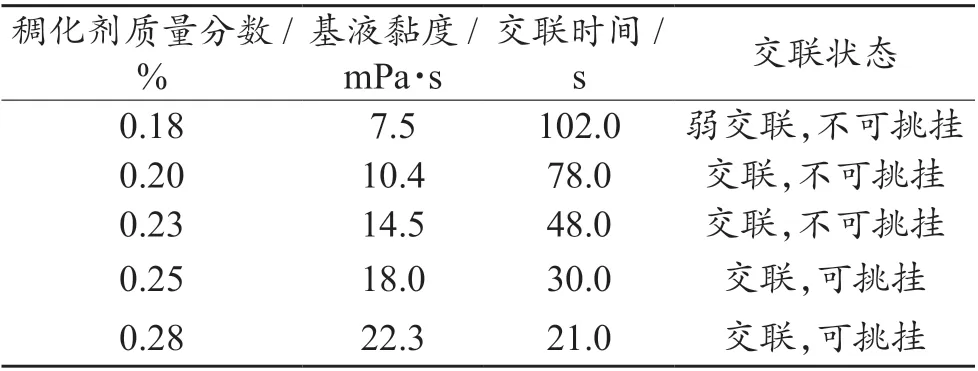

在其他添加剂不变的情况下,改变稠化剂的用量。将不同稠化剂质量分数下的基液黏度和交联时间进行对比,由表1 可看出,稠化剂质量分数越高,基液黏度也越高,交联时间越短,稠化剂质量分数超过0.25%后可得到较好的交联效果。

表1 稠化剂质量分数不同时交联情况

水基冻胶压裂液大多在碱性条件下交联,现场配液用水的矿化度严重影响压裂液的性能。经检测华庆地区配液用水中Ca2+含量为280 mg/L,Mg2+含量为160 mg/L,分别为当地饮用水的5.6 倍和4.0 倍。较高浓度的Ca2+、Mg2+在碱性条件下会产生沉淀,不仅影响瓜胶的溶胀和增黏,还会影响交联冻胶的弹性和耐剪切性。因此在压裂液配方中加入凝胶稳定剂,通过化学作用,使溶液中的Ca2+、Mg2+在碱性条件下以离子状态存在。通过降低CMHPG 质量分数和加入凝胶稳定剂,最终形成压裂液配方:0.25%羧甲基羟丙基瓜胶+0.5%助排剂+0.5%黏土稳定剂+0.5%凝胶稳定剂+0.4%交联促进剂+交联剂+0.015%破胶剂。

3 性能评价

3.1 耐温耐剪切性与流变性

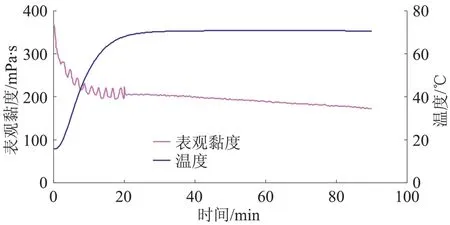

针对华庆长6 储层温度65~70 ℃的实际情况,实验室评价了该体系在70 ℃条件下的流变性能。以170 s–1的剪切速率剪切交联后的CMHPG压裂液,90 min 后压裂液的表观黏度为172 mPa·s(图5),可以满足施工要求。

图5 CMHPG 质量分数0.25%时压裂液耐温耐剪切性能

3.2 破胶性能与残渣含量

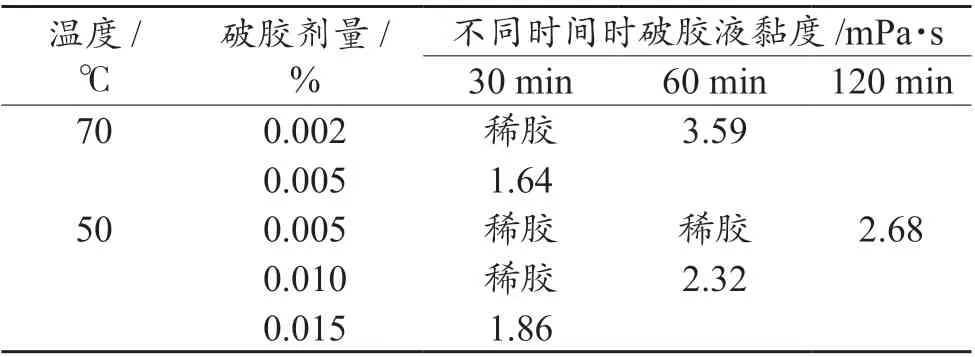

考虑到压裂施工结束约30 min 后放喷,依据井底温度场恢复计算此时地层温度约为50 ℃。在50 ℃下以0.015%的比例向该体系中加入破胶剂,30 min 后破胶液黏度小于5 mPa·s(表2),残渣含量为128 mg/L,为同浓度HPG 压裂液的25.6%。

表2 破胶实验结果

3.3 静态滤失性能

使用Bariod 高温高压静态滤失仪,测试了70 ℃时压裂液体系的静态滤失性,得到的滤失系数为9.72×10-4m/min1/2,静态初滤失量为0.296 m3/m2。

3.4 岩心伤害实验

选择华庆长6 储层6 块岩心应用岩心动态流动仪对CMHPG 压裂液体系进行岩心损害评价实验,实验前岩心的平均渗透率为0.62 mD,实验后平均渗透率为0.45 mD,损害率为27.4%,低于常规HPG 压裂液的岩心损害率的35%~55%。

4 现场应用

该体系在长庆华庆油田长6 储层成功应用23 井次,从施工曲线上看,破裂压力为22.4~35.0 MPa,施工压力平稳,裂缝延伸顺利,压裂液性能稳定,平均加砂量36.5 m3,平均砂比30.0%。与常规压裂液相比,液量和加砂量没有变化,达到了预期的目标。试验井压裂改造后6 个月的平均比采油指数为同井组对比井的1.4 倍,应用效果较好,可以大规模推广应用。

5 结论

从初期的探索到有针对性的现场试验,再到试验井区的应用,羧甲基羟丙基压裂液体系在长庆低渗透油藏经历了从试验到完善的发展过程。通过几年的技术攻关与现场试验,羧甲基羟丙基压裂液体系实现了在低温条件下的可控交联和快速破胶,解决了与现场配液用水的适应性等问题,在长庆华庆长6 储层试验区块取得了较好的效果,形成了适合华庆长6 储层的低浓度羧甲基羟丙基压裂液体系,为低渗透油藏提高改造效果提供了一条有效途径。

[1] 雷群.测试压裂在长庆低渗透油田的应用[J].石油钻采工艺,2000,22(4):73-75.

[2] 王文雄,赵文,马强.华庆白257 区压裂施工参数优化[J].科学技术与工程,2011,11(35):8885-8888.

[3] 梁文利,赵林,辛素云.压裂液技术研究新进展[J].断块油气藏,2009,16(1):95-99.

[4] 侯东红.长庆油田压裂工艺技术的现状及发展方向[J].油气井测试,2007,16(S0):93-95.

[5] 张军,孙虎,陆红军,等.压前评估在H136 井第三次压裂施工中的应用[J].石油钻采工艺,2011,33(6): 74-78.

[6] 张海龙,崔福林,徐影.压裂液伤害及油层保护研究[J].石油天然气学报,2005,27(1):221-223.

[7] 庄照锋,张士诚,张劲.中高温低浓度压裂液研究与应用[J].油田化学,2007,24(2):120-123.

[8] 王博涛,刘欢,刘峰,等.羧甲基酸性压裂液在安塞油田的应用[J].石油化工应用,2010,29(5):34-37.

[9] 蒋建方,陆红军.新型羧甲基压裂液的研究与应用[J].石油钻采工艺,2009,31(5):65-68.