新型小流量水嘴的设计与数值模拟

2013-12-23申晓莉于九政王子建

申晓莉 于九政 王子建

(1.长庆油田公司油气工艺研究院,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710021)

随着油田开发时间的延长和科技的发展,对油田开发技术水平的要求越来越高,注水开发是油田开发的主要手段,为了扩大注入水波及体积,获得较好的开发效果,需要对注水井进行流量测试和调 配[1]。长庆油田纵向上发育多个油层,需要采用分层注水方式进行开采[2],单层日注水量小,在5~20 m3之间,普遍选配直径较小的水嘴控制单层注水[3],受注入水质、层间压差影响[4],存在小水嘴易堵塞、难以合理调配等问题。为了解决这些问题,基于常规偏心分注工艺中使用的堵塞器水 嘴的参数和节流原理[5-6],设计出一种过流通道直径比较大的新型小流量水嘴,并通过数值模拟[7]和水嘴嘴损[8]的计算分析其性能可靠性,提高精细分注的调配合格率。

1 常规水嘴的特性分析

1.1 计算域和网格

水嘴式堵塞器(KHD、KPX 系列)是通过更换不同孔径的水嘴以满足注水量要求的方法来实现分层注水。根据堵塞器通流部分图纸绘制三维实体结构和网格图,见图1。

图1 堵塞器流道结构和网格图

1.2 模型验证

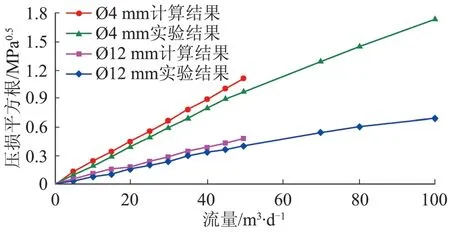

通过收集到的文献中的水嘴嘴损实验结果对所建立的数值计算方案和方法进行了实验验证,选取2个相同的水嘴孔径进行数值计算,同文献中实验结果相对比,见图2。

图2 计算结果与实验结果对比

由图2 可以看出,数值计算结果和实验结果符合较好,表明文中所采用的水嘴流场模拟的数学模型是有效的,采用的网格和湍流模型是合适的。

1.3 数值模拟结果与分析

流量为0~50 m3/d 时,通过对Ø2~7 mm 不同孔径水嘴下堵塞器流场的数值模拟与分析,整理出流量与压力损失关系曲线,见图3。可看出堵塞器造成的总压力损失与流量之间呈二次线性关系。通过计算典型水嘴直径和工况的流场参数分布,见图4,基本掌握了堵塞器整个流道各部分的流动特性和损失特性。

图3 流量与压力损失曲线

图4 Y=0 时的截面速度矢量图、压力分布图和流场流线图(D=2.4 mm,Q=30 m3/d)

2 新型水嘴的设计和数值模拟

2.1 新结构设计

新型水嘴结构设计要求需要满足以下要求:(1)能够放入堵塞器,即最大外型尺寸Ø12 mm×45 mm;(2)水嘴过流通道最小直径≥4 mm;(3)注水流量0~50 m3/d,压差0~1 MPa;(4)满足陶瓷水嘴加工工艺。经过数值模拟计算,最终确定的新型小流量水嘴结构,见图5,水嘴由嘴芯和外壁两部分组成。该水嘴与常规水嘴相比,在相同的流道当量直径下嘴损远大于常规水嘴,相同的节流效果时新型水嘴的过流通道远大于常规水嘴,不易堵塞,可用于非均质油藏下小水量分层注水量调配。

图5 圆孔绕流水嘴

2.2 数值模拟

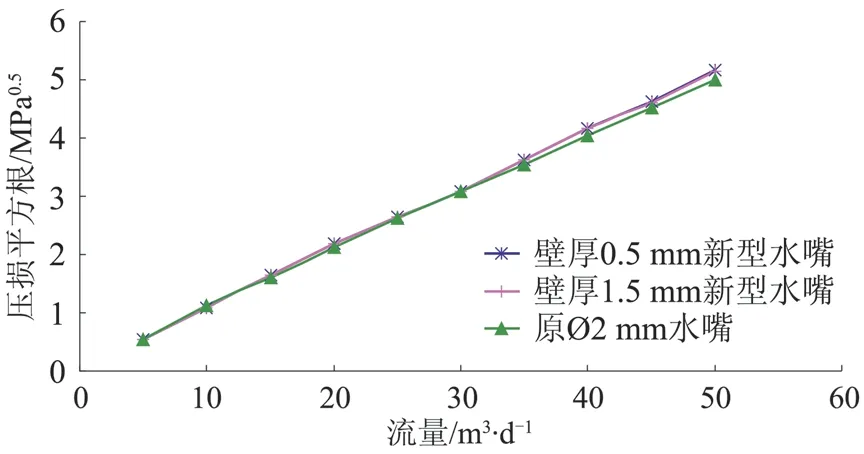

2.2.1 嘴体壁厚对水嘴节流效果的影响 改变嘴体的壁厚分别为0.5 mm 和1.5 mm,嘴芯外径也相应改变,其他保持不变。通过数值模拟得出水嘴的嘴损曲线,见图6。

图6 嘴体壁厚对水嘴节流效果的影响

图6中可以看出,嘴体壁厚0.5 mm 与1.5 mm 2种水嘴的数值模拟结果相差甚微,此2 种水嘴在流量为10 m3/d 时的压差分别为1.195 3 MPa 和1.188 9 MPa,该水嘴的节流效果在数值模拟结果上与原Ø2.0 mm 孔径水嘴的节流效果相同,从理论讲是满足要求的。

2.2.2 嘴芯径向通孔间距对水嘴节流效果的影响 水嘴的基本结构参数:壁厚1.5 mm,径向孔间距分别为0.8 mm 与1 mm,轴向流道截面为近圆形满足项目要求,径向圆孔直径为4 mm,进出口为圆孔且无偏心。通过数值模拟得出水嘴的嘴损曲线,见图7。

图7 嘴芯径向通孔间距对节流效果的影响

从图7 中可知,水嘴的节流效果对嘴芯径向通孔的间距很敏感,较小的间距变化可以产生较大的水嘴压力损失。0.8 mm 间距水嘴的嘴损略高于1 mm 间距水嘴,并且,此种设计在理论上的节流效果都高于原Ø2.0 mm 孔径水嘴。

2.2.3 进出口偏心水嘴安装角度对水嘴节流效果的影响 根据文献[9]的分析可知,弯道曲率过大水嘴内产生强烈流动分离和漩涡脱落,由其产生的损失超过了二次流和沿程损失,是小水量水嘴节流的主要因素,对流入角度分别为0°、60°、120°3 种状态进行了数值模拟,见图8。

图8 不同角度的3 种水嘴节流效果比较

由图8 可知,通过数值模拟得出的3 种水嘴的节流效果相差甚微,流量为15 m3/d 时3 种水嘴的压力损失分别为2.735 MPa、2.802 MPa 和2.8 MPa,因此,在设计中可以不予考虑安装角影响。

2.2.4 嘴芯径向通孔截面形状对水嘴节流效果的影响 水嘴的基本结构参数:壁厚1.5 mm,径向孔间距分别为1 mm,轴向流道截面为近圆形满足项目要求,径向通孔为椭圆形、矩形,通过数值模拟得出水嘴的嘴损曲线,见图9。

图9 径向通孔截面形状对节流效果的影响

由图9 可知,2 种截面对水嘴节流效果影响较大,相同流量下椭圆形截面嘴损大于矩形截面,这是因为通流截面积的改变,据此可以得出结论,保证当量直径相同时,通流截面越是接近圆形节流效果越好。

3 实验验证与对比分析

3.1 数值模拟结果

用铜试制了ED5.0 系列水嘴并进行了室内模拟实验,测试获得新型水嘴压差与流量的数据。为了方便比较对实验数据进行了曲线拟合,绘制出嘴损特征曲线见图10。

图10 ED5.0 系列水嘴嘴损特性曲线

由特征曲线可以看出,计算和实验的嘴损特性曲线的变化趋势符合较好,并且各水嘴相互对应。计算结果比实验结果略高,但是计算k 值只比实验k值高出3%~8%。因此,ED5.0 系列水嘴的嘴损特性和流场状态模拟较好。

3.2 新型水嘴与常规水嘴的对比

通过室内模拟试验,分别对常规水嘴和系列化新型水嘴进行了测试,获取水嘴嘴损压差和流量的数据。依据配水嘴嘴损曲线图版制作方法[3],通过拟合绘制出嘴损曲线,见图11。

图11 新型水嘴与常规水嘴嘴损曲线对比

分析可知,新型配水嘴损曲线平均分布在常规水嘴曲线之间,且新型配水嘴ED4.0-7K(流道直径为4.0 mm,7 个孔)的嘴损特性与常规水嘴2.0 mm孔径基本一致。在相同节流效果时,新型水嘴的孔径值远大于传统水嘴。

4 结论

(1)通过分析分注中堵塞器的作用及目前分注调配面临的问题,设计并加工了一种新型小流量水嘴并进行了室内模拟实验研究。

(2)应用Fluent 软件对ED5.0 系列配水嘴的嘴损特性和内部流场进行了正确的数值模拟,所采用的数值模拟方法可行有效,采用的网格和湍流模型合适。

(3)新型水嘴将流道当量直径增加到4.0 mm,其最大节流效果超过传统2.0 mm 孔径水嘴,流道截面积增加4 倍,降低了水嘴堵塞的几率,大大提高了分注调配合格率。

(4)该研究方法对其他水嘴设计同样适用,数值模拟可以节省大量的时间和设计成本。

[1] 张玉荣,闫建文,杨海英,等.国内分层注水技术新进展及发展趋势[J].石油钻采工艺,2011,33(2):102-107.

[2] 巨亚峰, 陈军斌,李明,等. 桥式偏心精细分注工艺及测调技术研究与应用[J]. 内蒙古石油化工, 2010,36 (11): 118-200.

[3] 蒋国栋,李宏魁,王显章,等. 非均质油藏分层配注水嘴优选方法研究[J].石油机械,2012,40(1): 9-12.

[4] 左献军,郭新宇,吴载全,等.注入水质对油田注水的影响[J].油气田地面工程,2006,25(5):21.

[5] 张立民,张新赏,李建强,等.冀东油田分层注水工艺技术[J].石油钻采工艺,2002,24(1):66-70.

[6] 侯守探.常规偏心分层注水改进技术研究[J].石油天然气学报,2007,29(2):112-113.

[7] 任永良,常玉连,邢宝海,等, 油田注水管柱水力模型的建立与求解[J]. 系 统 仿 真 学 报, 2007,19(7):1468-1470.

[8] 吕鹏. 油田注水井分层注水中水嘴大小的研究与计算[J]. 湘潭师范学院学报:自然科学版, 2008,30(1): 57-58.

[9] 梁开洪,曹树良,陈炎,等.入流角对圆截面90°弯管内高雷诺数流动的影响[J]. 清华大学学报:自然科学版, 2009,49 (12):1971-1975.

[10] SY/T 5906—2003,配水嘴嘴损曲线图版制作方法[S].