老河口油田适度防砂技术

2013-12-23谢桂学

谢 桂 学

(胜利油田公司桩西采油厂,山东东营 257237)

老河口油田地处滩海地区,油藏类型为中高渗复杂岩性油藏,属于窄河道河流相沉积,主要开发层位为馆陶组,油层埋深1 350~1 650 m;储层岩性主要为细砂岩、粉细砂岩。因砂体小、储层物性条件变化大,部分井防砂后降产严重。分析原因主要有2个方面:一是储层粉细砂和黏土含量较高,堵塞井内防砂工具或进入砾石挡砂层形成混砂带,造成堵塞降产;二是部分边滩部位的井储层物性差,自然产能很低,在作业和生产过程中易造成储层伤害,导致严重降产甚至躺井不出。

为了保护该类油井的产能、改善防砂效果,开展了适度防砂技术研究。针对老河口油田的地层条件,对石英砂和陶粒等防砂介质开展了渗流能力、挡砂能力和抗堵塞能力等方面的室内实验评价。按照适度防砂“挡大放小、稳远疏近”的技术理念,优选较大粒径的陶粒作为防砂介质,改进了充填防砂工艺。另外,针对滤砂管防砂中存在的问题,研制并改进了预充填冲缝筛管等防砂器材。2011 年及2012 年上半年,先后对该油田的42 口低产低效出砂井进行了适度防砂治理,平均单井日液量由措施前的14.4 m3增加到32.4 m3,累计增产原油2.3×104t。

1 防砂介质分析评价

根据陶粒砂圆球度高和渗透性好的特点,定性分析认为使用陶粒砂替代石英砂作为防砂介质符合适度防砂理念的要求[1]。为此,需要对石英砂、陶粒砂的渗流能力、挡砂能力和抗堵塞能力等与防砂需求密切相关的技术特性开展相关的实验分析对比[2]。

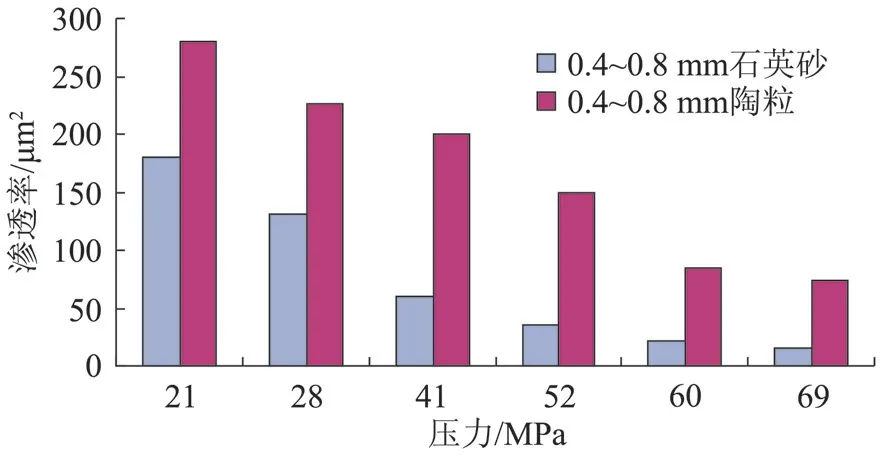

1.1 渗流能力对比

选取0.4~0.8 mm 石英砂和陶粒测试不同压力下的渗透率(图1),可以看出,在所测试的压力范围内,陶粒的渗透率是石英砂的1.53 倍到3.87 倍。不同粒径的石英砂、陶粒的渗透率对比实验表明,随着粒径的增大,渗透率逐渐增大;相同粒径下,陶粒渗透率比石英砂平均高出75%以上(图2)。

图1 不同压力下防砂介质渗透率对比

图2 不同粒径的防砂介质在28 MPa 下的渗透率对比

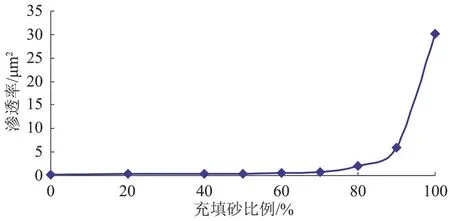

1.2 混砂带对充填砂渗流能力的影响

为了确认地层微粒进入充填带之后的堵塞伤害程度,用作业现场取得的地层粉细砂(粒度中值0.09 mm)按不同比例混入0.4~0.8 mm 的石英砂中,然后分别测定其渗透率[3],结果如图3 所示。

图3 充填砂和地层砂混合时的渗透率变化

由图3 可以看出,当充填砂中混有10%的地层砂时,渗透率急剧下降,由30.18 D 下降到6.03 D,渗透率保留率仅为19.98%;当充填砂中混有20%地层砂时,渗透率下降到2.137 D,说明粉细砂、黏土微粒的混入对防砂充填带的渗透率伤害极大,混砂带的形成是充填防砂后生产过程中产能下降的主要原因。

1.3 抗堵塞能力对比

用混有5%膨润土的纯净水作为驱替介质,分别测定了0.4~0.8 mm 的陶粒、石英砂模拟岩心在驱替过程中的渗透率变化情况,结果见图4。可以看出,陶粒渗透率下降了14%,石英砂渗透率下降了35%,说明同样粒径规格的石英砂比陶粒砂更容易被堵塞,主要原因是石英砂相对陶粒圆球度较差,孔隙不均匀,表面光洁度较差。

图4 陶粒、石英砂抗堵塞能力对比

1.4 防砂介质粒径优选实验

将不同粒径规格的地层砂和陶粒按2.5 ∶1 的比例分层充填实验装置岩心筒中[4],分别使用清水和柴油开展驱替实验,通过测定渗透率保留率优选砾石尺寸,实验结果见表1。可以看出,清水驱替时,陶粒与地层砂最佳粒度中值比D50/d50为4.5~6 倍,渗透率保持率为80%~82%;用柴油驱替时,最佳粒度中值比D50/d50为6~8 倍,渗透率保持率为83%~87%。随着驱替介质黏度的增大,流体携砂能力变强,适当放大粒径中值比,可使部分地层细砂随产液排出,陶粒层渗透率保持率较高。

表1 不同粒径砾石渗透率保持率对比表

老河口油田馆陶组油藏流体黏度略大于柴油黏度,按照上述实验结果,确定防砂介质粒径规格时,与地层砂的粒径中值比至少可以放大到6~8 倍。

2 预充填滤砂管的改进

老河口油田大斜度定向井较多,树脂滤在下井作业时容易破碎,金属滤易产生表面吸附堵塞或局部穿孔,为此,研制了一种预充填冲缝滤砂管,即在油管外附加了两层冲缝金属过滤套,里外两层过滤套之间充填预先筛选好的防砂介质,过滤套通过支撑环直接与油管焊接,通过双层冲缝过滤套及其中间的充填介质实现挡砂防砂。

初期使用的预充填冲缝滤砂管充填介质多为粒径0.4~0.8 mm 的石英砂,防砂效果虽好于普通金属滤,但作业解剖时发现,过滤套和石英砂充填层仍存在明显的堵塞现象。为此,按照适度防砂理念要求[5]并参照上述实验结果进行了改进:一是适当放宽了过滤套的缝隙宽度,二是按照粒径中值比6~8 的设计标准将充填介质改为粒径0.8~1.2 mm、具有高渗流能力的低密度陶粒砂。

3 充填防砂工艺的改进

为了处理好油井防砂与保护产能的关系,需要按照“适度防砂”的理念解决好挡砂与排砂的矛盾,参照上述实验分析结果对该油田的防砂方案进行了调整和改进。

(1)将常用的石英砂更换为陶粒,放大挡砂精度,按照粒度中值比6~8 的设计标准将充填介质粒径由原来的0.4~0.8 mm 提高到0.8~1.2 mm。

(2)适当减少陶粒的用量,同时尽量提高砂比、排量,以减少地层进液量和提高陶粒充填带的连续性和稳定性。

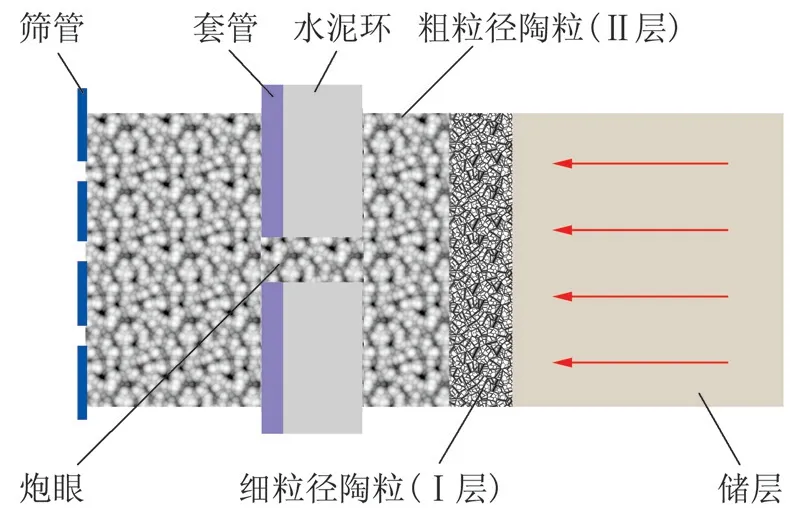

(3)探索试验“双层充填防砂工艺”,其具体做法是,首先充填较细粒径的陶粒作为井壁外层(Ⅰ层)的挡砂屏障,然后充填粗粒径的陶粒作为井壁内层(Ⅱ层)的高渗透屏障,如图5 所示。外层陶粒(Ⅰ层)的粒径可按所Saucier 准则选择,而内层陶粒(Ⅱ层)的粒径较外层陶粒放大2 倍左右,以保证穿过Ⅰ层的地层砂能顺利通过Ⅱ层进入井筒,确保内层砾石(Ⅱ层)的洁净和高渗透性。

图5 多粒径组合充填方式示意图

4 现场应用效果

2011 年至2012 年上半年,应用上述的适度防砂配套技术对该油田的42 口低产低效井实施了防砂治理,其中充填防砂治理19 口,预充填冲缝滤砂管治理15 口,复合防砂(化学防砂加滤砂管)8 口,其中措施有效36 口,有效率85.7%,取得了预期效果。措施无效的井,2 口井位于砂体边部不供液,4 口井是因为含水高,增液不增油。36 口有效井治理后日产液由604.4 t 提高至1 360.2 t,日产油由91.9 t 提高至224.0 t,当年累计增油23 330.2 t(表2)。

表2 适度防砂效果统计

典型井例:L168-X22 井2010 年2 月采用0.4~0.8 mm 石英砂充填防砂投产,投产初期日产液13 t、日产油8.7 t,此后产能一直下降,治理前降至日产液2.3 t、日产油1.4 t,分析认为主要原因是地层微粒及泥质的运移导致近井地带和防砂屏障的堵塞。

该井防砂治理方案采用多粒径组合充填防砂工艺,井筒外围第1 层挡砂屏障采用0.4~0.8 mm 陶粒充填,近井地带第2 层挡砂屏障采用0.8~1.6 mm 陶粒充填。治理后产能大幅提高,措施后初期日产液29.5 m3,日产油12 t,含水59.3%,当年增油1 103 t。

5 结论

(1)针对老河口油田的储层特点,按照“适度防砂”技术理念,在防砂介质类型、粒径规格、防砂器材改进和充填防砂方案改进等方面做了有益的探索,取得了良好的现场应用效果。

(2)室内实验结果证实,陶粒较之石英砂具有更好的渗透性和抗堵塞能力,对于粉细砂和泥质含量高、产能较低的油井防砂,优先推荐选用低密度陶粒。

(3)充填介质粒度中值比可以由传统的4~6 倍放大至6~8 倍,实现挡大放小、远防砂近疏通,有利于解决防砂与保护产能的矛盾问题。

[1] 邓金根,李萍,王利华,等.渤海湾地区适度防砂技术防砂方式优选[J].石油钻采工艺,2011,33(1):98-101.

[2] 唐洪明,王春华,白蓉,等.适度出砂对储层物性影响的室内评价方法研究[J].西南石油大学学报:自然科学版,2008,30(2):94-96.

[3] 王志刚,李爱芬,张红玲,等.砾石充填防砂井砾石层堵塞机理实验研究[J].石油大学学报:自然科学版,2000,24(5):49-52.

[4] 董长银,贾碧霞,刘春苗,等.机械防砂筛管挡砂介质堵塞机制及堵塞规律试验[J].中国石油大学学报:自然科学版,2011,35(5):82-88.

[5] 胡文丽,汪伟英,于洋洋,等.适度防砂技术在我国的研究现状及发展趋势[J].石油地质与工程,2007,21(6):97-99.