22阿赛线清蜡方式及运行参数优化研究

2013-12-23黄启玉王文达曲文星

黄启玉, 王文达, 曲文星, 庞 全, 付 军

(1.中国石油大学(北京)城市油气输配技术北京市重点实验室,北京102249;2.中国石油华北油田公司二连分公司,内蒙古锡林浩特026000)

阿尔善—赛汉塔拉输油管线(以下简称阿赛线)采用传统加热输送工艺输送原油,进站温度控制在45℃左右,远高于管输原油凝点(25℃),这导致进站管段结蜡较严重。目前,管道清管频繁,虽加密了清管频率,但清蜡通球作业中仍存在蜡量较多、清管球到达不了预定位置、进站压力大幅波动及蜡多堵塞加热炉进口支线或过滤器的操作隐患。这不仅严重影响管道的运行安全,而且频繁清管也耗费大量人力财力,过高的进站油温也使得热力操作费用较高,管道运营成本升高。解决这个问题最根本的方法是通过优化管道运行参数适当延长管道清管周期。因此,有必要在弄清管道内结蜡规律的基础上,探究更优的管道运行参数(主要是进站温度)及清蜡方式,以实现管道的安全经济运行。

目前,主要根据流体力学、传质传热的基本原理建立蜡沉积模型,模型中的经验系数需要进行大量实验确定。E D Burger等[1]提出综合分子扩散和剪切弥散两种机理的蜡沉积模型,需要根据室内实验确定模型中的蜡沉积速率系数。A A Hamouda等[2-3]认为在蜡沉积过程中分子扩散起主导作用,模型中蜡沉积倾向系数需要实验来确定。J J C Hsu等[4-5]根据临界蜡强度建立了结蜡模型,而模型中的蜡沉积倾向系数同样需要室内实验来确定。黄启玉等[6-7]结合理论分析和多种原油环道实验数据,提出适合大多数原油的普适性蜡沉积模型,该模型只要测试原油的粘度和DSC曲线等基础物性参数,即可确定该原 油 的 蜡 沉 积 模 型。P Singh 等[8-9]提 出 了适用于层流条件的蜡沉积老化模型。在此基础上,H S Lee[10]、R Venkatesan[11]和O Hernandez等[12]针对上述模型的不足之处进行了修正。最近J F Tinsley和R Hoffmann等[13-14]指出分子扩散是主要的蜡沉积机理,但需考虑冲刷的影响。

本文利用普适性蜡沉积模型,预测了阿赛线在不同工况下管道沿线蜡沉积速率及蜡层厚度分布。并结合管道局部保温层破损条件下的蜡沉积特点及分布,最终提出了阿赛线不同进站温度下的全线清管周期及新的进站温度。

1 管道概况及管输原油物性

阿赛线始于内蒙古阿尔善宝力格东北10.5 km,止于赛汉塔拉,全长360.8km,管径273mm×6(7)mm,埋深1.2~1.6m。管线设计最低输油量5.5×105t/a,最高输油量1.05×106t/a,设计工作压力6.28 MPa,输送介质温度小于80 ℃。管输原油的主要基本物性为:标准密度855.0kg/m3,含蜡质量分数22%,凝点25 ℃,析蜡点50 ℃。表1是管线全年管线埋深处地温情况,表2是阿赛线各管段站间距和总传热系数,图1是管输原油的黏温曲线。

表1 阿赛线不同月份管道埋深处地温参数Table 1 Soil temperature profiles of Asai pipeline at different months

表2 各管段站间距和总传热系数Table 2 Station spacing and overall coefficient of heat transfer for different pipeline segments

图1 黏温曲线Fig.1 Viscosity temperature curve

2 原油不同温度析出蜡量

要研究原油中蜡的沉积规律,首先必须知道在试验温度范围内析出的蜡量。通过差示扫描量热仪,绘制管输原油的热谱图,计算原油不同温度段的析蜡量。结果见图2。

图2 不同温度析出蜡量Fig.2 Wax precipitation amount at different cooling temperatures

从图2可以看出,管输原油的析蜡点为50 ℃,析蜡高峰区为8~29 ℃。在析蜡高峰区内温度降低1 ℃析出的蜡量快速增加,管道在此温度区间蜡沉积严重。

3 原油蜡沉积模型

利用普适性蜡沉积模型[7],根据管输原油的黏度、析蜡特性、密度等基本物性参数,回归出阿赛线输送原油的蜡沉积模型。回归结果如下:

4 现场蜡沉积预测

根据管输原油的蜡沉积模型,结合管道实际运行工况,预测了阿赛线在不同工况下的蜡沉积速率。

4.1 现场参数的确定

要预测管道的蜡沉积分布,需要确定管道油温、管壁处径向温度梯度、管壁处剪切率、原油黏度、管壁处蜡晶溶解度系数等参数。其中管道沿线油温分布可利用苏霍夫温降公式计算。

式中:Tm为沿管道轴向距首站L 处截面平均油温,℃;T0为环境温度,℃;TR为出站油温,℃;K为总传热系数,W/(m2·℃);D 为热阻最大部分的管径,m;G 为质量流量,kg/s;cp为原油比热容,J/(kg·℃);L 为沿管线轴向距出站的距离,m。

不同管段的径向温度梯度,可根据热平衡关系,利用式(3)计算。

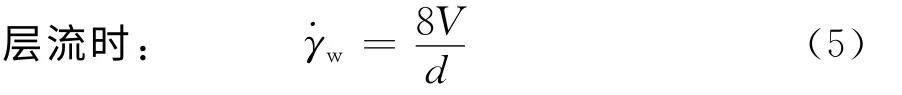

管壁处剪切率在不同流态下计算方法不同,牛顿流体紊流状态下的管壁剪切率为:

根据管道沿线油温分布,分别通过蜡晶溶解度系数与温度关系(dC/dT-T)和黏温关系曲线进行插值计算可得出不同温度下的析出蜡量和原油黏度。结蜡后的总传热系数发生变化,与结蜡前的保温热油管路总传热系数关系利用式(6)计算。

式中:Kw为有结蜡层生成后的热油管路总传热系数,W/(m2·K);K 为结蜡前的保温热油管路总传热系数,W/(m2·K);λw为结蜡层的导热系数,W/(m·K);δ为结蜡层厚度,m。

4.2 不同工况下原油蜡沉积速率对比

根据以上蜡沉积速率模型,对比分析了阿赛线在不同地温、不同输量、不同进站温度下的沿线蜡沉积速率。地温分别取-5、0、10、20 ℃,输量分别取80、100、120、140、160 m3/h,进站温度分别取35、40、45 ℃。由于阿赛线属于抢建抢投工程,难免存在缺陷,长时间运行后管道沿线部分管段可能保温层穿孔破损,此时破损处蜡沉积严重性要高于正常估计。因此分别对保温层良好条件下蜡沉积速率和局部保温层破损条件下蜡沉积规律进行了研究。本文以地温-5 ℃、输量120m3/h、进站温度35 ℃的极限工况为例进行综合对比分析。

4.2.1 保温层良好条件下蜡沉积速率对比

(1)不同进站温度下蜡沉积速率对比

阿赛线7#站~末站管段在地温-5 ℃、输量120m3/h 条件下,不同进站温度下沿线管输原油蜡沉积速率对比结果见图3。

图3 不同进站温度下蜡沉积速率对比Fig.3 Comparison of wax deposition rate at different inlet temperatures

图3表明,进站油温35 ℃时管道沿线蜡沉积速率较大,进站油温40 ℃和45 ℃时,管道沿线蜡沉积速率很小,蜡沉积主要集中在靠近进站口管段。总的来说,进站油温升高,蜡沉积速率减小。

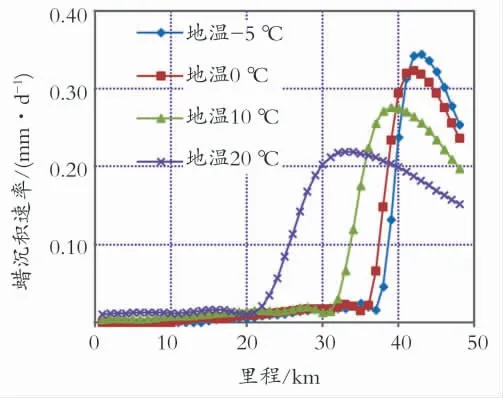

(2)不同地温下蜡沉积速率对比

阿赛线7#站~末站管段在进站温度35 ℃、输量120m3/h 条件下,不同地温下沿线管输原油蜡沉积速率对比结果见图4。

图4 表明,地温越高,蜡沉积速率越小。夏季(地温20 ℃)蜡沉积速率明显最小。

图4 不同地温下蜡沉积速率对比Fig.4 Comparison of wax deposition rate at different soil temperatures

(3)不同输量下蜡沉积速率对比

阿赛线7#站~末站管段在地温-5 ℃、进站温度35 ℃条件下,不同输量沿线管输原油蜡沉积速率进行对比结果见图5。

图5 不同输量下蜡沉积速率对比Fig.5 Comparison of wax deposition rate at different throughputs

图5表明,增大输量可减小蜡沉积,这主要是油流冲刷的作用。同时,在输量增大的过程中,蜡沉积集中位置也在发生变化。

4.2.2 局部保温层破损条件下蜡沉积规律研究预测了局部保温层破损条件下(较大传热系数)管道结蜡速率随油温的变化规律。管道总传热系数分别取1.0、1.5、2.0 W/(m2·℃)。管输原油在地温-5 ℃、输量120 m3/h条件下,不同油温蜡沉积速率对比结果见图6。

从图6可以看出,总传热系数越大蜡沉积速率越高。管输原油在油温为35 ℃时蜡沉积速率最大,40 ℃和45 ℃蜡沉积速率均小于此值。这表明在局部保温层破损条件下,蜡沉积主要集中在管线进站处,且进站温度越低,蜡沉积速率越大。

4.3 阿赛线蜡沉积厚度分布

阿赛线在地温-5 ℃、输量120m3/h的条件下输送原油,进站温度分别为35 ℃和40 ℃时7#站~末站管线蜡沉积厚度分布对比结果见图7。

图6 不同总传热系数沉积速率对比Fig.6 Comparison of wax deposition rate at different heat transfer coefficients

图7 不同进站温度下蜡层厚度分布Fig.7 Wax deposit thickness along the pipeline at the different inlet temperature

图7表明,进站温度越低,蜡沉积厚度越大,站间蜡沉积分布不均匀,靠近进站处蜡沉积较严重。此外管道末段(7#站~末站)蜡沉积比其他管段要严重,因本管段总传热系数最大。

5 预测结果验证

为验证所建蜡沉积模型的正确性,将阿赛线清管周期内(10d)各站间摩阻压降预测结果和现场生产数据进行了对比结果如图8所示。平均相对误差为9.49%。

图8 预测结果与现场数据对比Fig.8 Comparison of prediction result and field data

由图8可以看出,在输量一定时,站间摩阻变化不大,模型预测结果与现场实际情况吻合良好,此蜡沉积模型具有很好的可靠性。

6 清管周期确定

根据阿赛线输送原油蜡沉积预测结果来看,当进站温度位于析蜡高峰区内时,进站前这一段管线为结蜡较多区域,清出蜡后直接进入站内,容易导致憋压。如若发生保温层破损,结蜡更多,更容易发生清管事故。因此,最终阿赛线清管周期的确定应综合考虑管道输送油样物性、不同站间的蜡沉积状况、清管器类型、设备工况及终端接收能力。

以管道沿线管壁沉积物最大厚度2mm 时清管为基本依据[15-16],综合考虑了管道保温层良好条件和局部保温层破损条件下的蜡沉积特点及分布,最终得到了阿赛线不同进站温度下的全线清管周期。结果见表3。

表3 清管周期计算表Table 3 Pigging period calculation

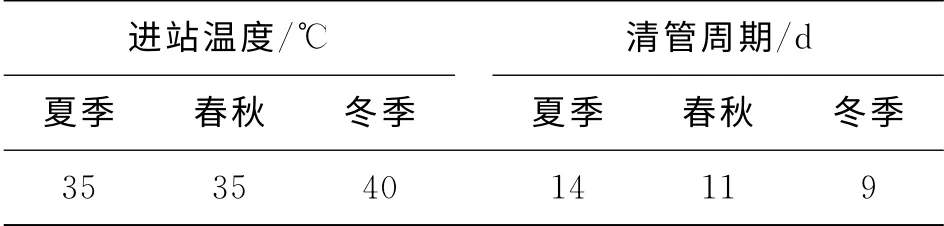

针对阿赛线目前存在的问题,在保证清管不过频繁的前提下,结合不同进站温度下的管道清管周期选择一个尽可能低的进站温度,从而实现管道的安全经济运行。经过优选,对各季节运行方案及清管周期提出以下建议。结果见表4。

表4 建议进站温度及清管周期Table 4 Recommended inlet temperature and pigging period

为保证清管作业平稳进行,且达到清管效果,建议采用具有泄流功能的机械清管器进行清管作业,利用油流泄流将蜡沉积物分散悬浮于球前,这样可以降低清管作业中发生堵管的风险。清管作业应坚持逆序原则,从后往前逐步分阶段清管。在确定清管器的尺寸时,既要充分考虑到管道内结蜡特点以保证清蜡过程的整体安全性,又要考虑到清蜡效果,如果清蜡器直径太小,清蜡效果不好。如果清管器过大,则可能产生较高的憋压现象,综合以上几点应综合考虑来确定清管器尺寸。

7 结论

通过分析管输原油析蜡特性,结合管道运行工况,预测了阿赛线不同工况下管道沿线蜡沉积分布,在此基础上提出了新的进站油温和清管周期。得到以下主要结论:

(1)阿赛线目前运行参数下蜡沉积主要集中在管道进站处,这也是阿赛线目前通球清蜡作业中一切问题的根本来源。

(2)管道沿线可能存在的保温层破损使得管道局部热力条件恶化,破损处结蜡速率要明显高于正常计算值。在所研究的温度范围内,对于管输原油,蜡沉积速率油温35 ℃时最高;结合管线的油温分布可以进一步预测不同进站油温下蜡沉积集中区的分布位置及长度。

(3)在蜡沉积分析的基础上,降低了管道的进站温度并提出了相应的新清管周期。夏季和春秋季管道进站温度取35 ℃,冬季地温低,且输送油品凝点高,容易发生凝管事故,进站温度取40 ℃。建议夏季14d清管一次,春秋季11d清管一次,冬季9d清管一次。

[1] Burger E D,Perkins T K.Studies of wax deposition in the trans-alaska pipeline[J].Journal of Petroleum Technology,1981,33(6):1075-1086.

[2] Hamouda A A,Ravnφy J M.Prediction of wax deposition in pipelines and field experience on the influence of wax on drag-reducer performance[R].OTC 7060,the 24th Annual OTC.Houston,Texas,1992:669-679.

[3] Hamouda A A,Viken B K.Wax deposition mechanism under high-pressure and in presence of light hydrocarbons[C].SPE 25189,1993:385-395.

[4] Hsu J J C,Santamaria M M.Wax deposition of waxy live crude under turbulent flow conditions[C].SPE 28480,1994:179-191.

[5] Hsu J J C,Brubaker J P.Wax deposition scale-up modeling for waxy crude production lines[C].OTC 7778,the 27th Annual OTC.Houston,Texas,1995:731-740.

[6] 黄启玉.含蜡原油管道蜡沉积动力学模型的研究[D].北京:中国石油大学,2000.

[7] 黄启玉,李瑜仙,张劲军.普适性结蜡模型研究[J].石油学报,2008,29(3):459-462.

[8] Singh P,Fogler H S,Nagarajan N.Prediction of the wax contentof the incipient wax-oil gel in a pipeline:An application of thecontrolled-stress rhometer[J].Journal of Rheology,1999,43(6):1176-1189.

[9] Singh P,Venkatesan R.Morphological evolution of thick waxdeposits during aig-ing[J].AIChE J,2001,47(1):1156-1162.

[10] Lee H S.Computational and rheology study of wax depositionand gelation in subsea pipelines[D].Ann Arbor:University of Michigan,2007.

[11] Venkatesan R,Fogler H S.Comments on analogies for correlated heat and mass transfer in turbulent flow[J].AIChE J.,2004,50:1623-1626.

[12] Hernandez O.Investigation of single-phase paraffin deposition characteristics[D].Tulsa:The University of Tulsa,2002.

[13] Tinsley J F,Prud'homme R K,Guo X H,et al.Novel laboratory cell for fundamental studies of the effect of polymer 23additives on wax deposition from model crude oils[J].Energy Fuels,2007,21(3):1301-1308.

[14] Hoffmann R,Amundsen L.Single-phase wax deposition experiments[J].Energy Fuels,2010,24:1068-1080.

[15] Rajeev Bansal,B Ravishankar,Dr SS Sharma,et al.Dynamic Simulation for Optimising Pigging Frequency for Dewaxing[C].SPE 153935,presented at the SPE Oil and Gas India Conference and Exhibition held in Mumbai,India,2012.

[16] Labes-Carrier C,Ronningsen H P,Kolnes J,et al.Wax deposition in north sea gas condensate and oil systems:comparison between operational experience and model prediction[C].SPE 77573,presented at the SPE Annual Technical Conference and Exhibition.San Antonio,TX,2002.