固溶温度对Ag-4Cu-0.3Ni合金组织和硬度的影响

2013-12-14黄福祥徐永红

肖 祺,黄福祥,徐永红,章 应

(1.重庆理工工大学材料科学与工程学院,重庆 400054;2.重庆川仪金属材料分公司,重庆 400702)

纯Ag是良好的导电导热材料,但由于其硬度强度较低,耐磨损性差,不能达到电接触材料耐磨损的要求,且纯Ag价格昂贵,数量稀少,生成成本高[1]。为节约贵金属并提高接触性能,弱电接触材料普遍采用复合材料,即以廉金属为基体,复合性能优异的贵金属层及其合金[2]。后来在Ag基体中加入Cu或Ni,发现Ag-Cu合金具有较高硬度强度和耐磨性,但容易发生偏析,而Ni元素在Ag中有细化晶粒、减少偏析的作用,因此Ag-4Cu-0.3Ni/Cu合金成为目前得以广泛应用的弱电接触复合材料[2]。但银层合金的耐磨性、耐腐蚀性等综合力学性能仍有待提高。

固溶时效工艺能显著提高合金的强度、硬度,是一种强化材料的常用方法[3]。大量实践表明,随着溶质原子的溶入,往往会引起合金性能的显著变化,因而研究固溶工艺对固溶度的影响很有实际意义[4]。

目前,关于电接触材料Ag-4Cu-0.3Ni固溶度对其组织性能影响的研究甚少。本文对轧制后的Ag-4Cu-0.3Ni进行固溶处理,观察固溶后基体显微组织,测定显微硬度值,并采用XRD衍射测定基体晶格常数,然后用Vegard定律推导出基体的固溶度,并通过Origin拟合了固溶温度对基体固溶度的影响规律。

1 实验部分

用SX-1000箱式炉制备一系列不同固溶度的样品,进行X射线衍射分析,对XRD图谱的分析结果采用最小二乘法拟合外推得其晶格常数[5],用Vegard定律[6]推出相应的理论固溶度。

实验所用Ag-4Cu-0.3Ni块状材料(at/%)成分为:Ag 92.43%,Cu 7.01%,Ni 0.53%。将Ag-4Cu-0.3Ni块状材料填埋在混合了干沙和碳粉的隔氧材料中,分别在680℃、720℃、760℃温度下进行固溶处理,保温1 h后水淬。

通过JSM-6460LV扫描电子显微镜(SEM)观察不同固溶温度处理后第二相显微组织。将精磨后的试样用显微硬度计测定显微硬度,加载载荷50 g,加载时间15 s,使测试点均匀分布在试样表面,取15次测量的平均值。采用日本理学 D/MAX-2500型定靶 X射线衍射仪(XRD),选择CuKα辐射,管电压40 kV,管电流100 mA,波长为0.154 056 nm,2θ在75°~140°,以3(°)/min的速度连续扫描。用JADE5.0对X射线衍射数据进行处理,采用峰面积法(重心法)确定峰位。

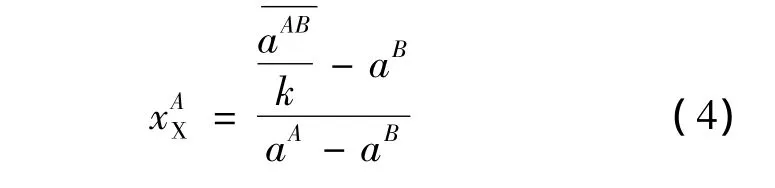

根据BLOG方程,晶面间距(hkl)与衍射峰有如下对应关系:λ=2dhkl·sinθhkl,其中λ为X射线靶材CuKα辐射的波长。纯Ag是面心立方(FCC)结构,在立方体系中晶格常数与晶面间距之间有如下关系由此可以得到hkl所对应的晶格常数a0=为了尽量减小误差,晶格常数的测定应该尽量选择高衍射角,因此需采用最小二乘法拟合外推得到θ为90°时的晶格常数a,再用Vegard公式:

变形为

经过Vegard变形公式计算得出固溶度xAJ,其中 aAB为饱和固溶体的晶格常数,aA、aB、xB、xA分别为状态为溶质、溶剂原子浓度百分比和晶格常数。

2 实验结果分析

2.1 合金显微组织分析

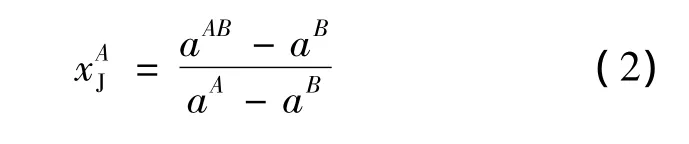

图1是3个固溶温度下的合金二次电子形貌。固溶温度的升高增加了Cu和Ni原子以及空位的扩散能力,溶质能更快更容易固溶进基体[7]。图1表明680℃固溶后基体组织上还有较多的短棒或颗粒状第二相沿着轧制方向排布,经测定得出第二相主要成分(wt%)为:Ag 45.48%,Cu 38.28%,Ni 16.24%。晶粒大小有5~8 μm,晶界弯曲。当固溶温度升高到720℃,基体上的颗粒状第二相明显减少,晶界数量较680℃时有所减少,晶粒尺寸增大到10~12 μm,部分晶界成规则六边形。当固溶温度继续升高到760℃之后,数量进一步减少,但减少幅度降低,并且晶粒尺寸急剧增大,晶界面积大幅度减小。

图1 Ag-4Cu-0.3Ni固溶后在SEM下的显微组织

2.2 合金显微硬度值分析

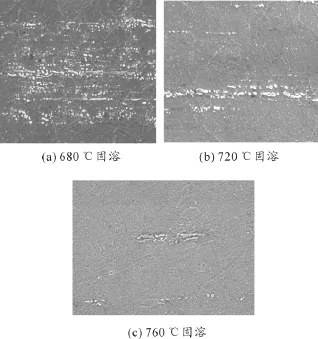

图2为不同固溶温度下合金的显微硬度,显示了合金组织显微硬度值在逐渐降低,并且降低趋势愈发明显。显微硬度主要是固溶于基体的溶质数量、第二相形状和数量以及晶界面积三者交互作用的结果。这可能是因为Ag-Cu-Ni合金在固溶时,溶质原子的固溶强化作用要小于第二相与晶界的强化作用,且随着固溶温度升高,第二相强化作用和晶界强化作用越占主导地位,因此,随着固溶温度的升高,合金的硬度呈下降趋势且下降速度越来越快。

2.3 合金XRD衍射谱分析

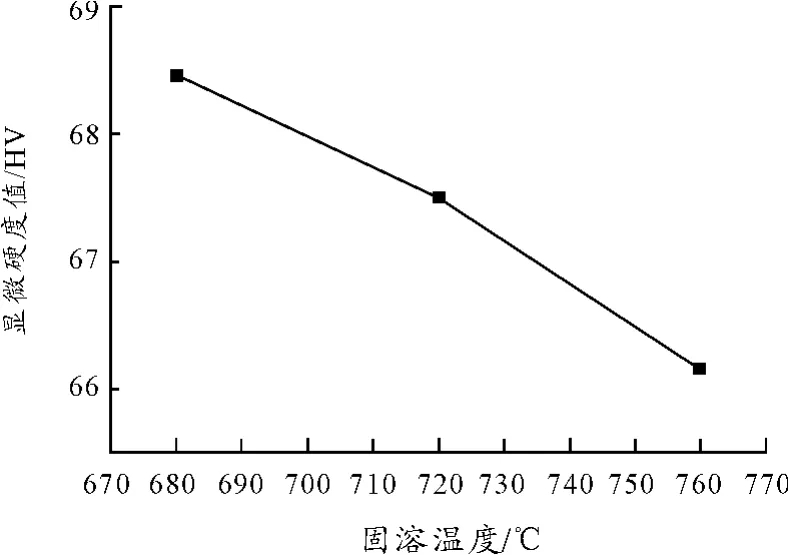

图3为不同固溶温度下Ag-4Cu-0.3Ni合金的XRD图谱。Cu和 Ni的衍射花样在2θ为75°~85°时不明显可见。Cu[8]、Ni[9]原子半径分别为0.127 8 nm、0.124 6 nm,与 Ag[8]原子 0.144 5 nm的原子半径比分别为8.097%和13.772%。

图2 固溶温度对Ag-4Cu-0.3Ni合金显微硬度的影响

图3 固溶后的Ag-4Cu-0.3Ni合金XRD衍射图谱

要形成连续置换固溶体的条件,除了要有相同的晶格类型,还与Hume-Rothery规则有关。以下是部分Hume-Rothery规则[3]:①如果形成合金的元素的原子半径之差超过了14% ~15%,则固溶度极为有限;②如果合金组元素的负电性相差很大,例如当Gordy定义的负电性差值相差0.4以上时,固溶度就极小。

Ag、Cu、Ni均为面心立方结构,且电负性(鲍林标度为Ag:1.93;Cu:1.91;Ni:19.0)、Wigner-Seitz半径处的电子密度[10](Ag:2.027 ×1029·m-3;Cu:2.931×1029·m-3;Ni:3.261 ×1029·m-3)相近,因此其合金满足形成置换固溶体的条件。

当2θ在76°~80°时,基体 Ag(311)晶面对应的晶面间距为0.123 nm,随固溶温度的升高有晶面间距减小的趋势,这表明:随着固溶温度的升高,原子半径较小的Cu和Ni原子越来越多地替代了Ag原子,形成了置换式固溶,导致基体点阵常数和晶面间距的收缩。

2.4 固溶度与晶格常数的关系

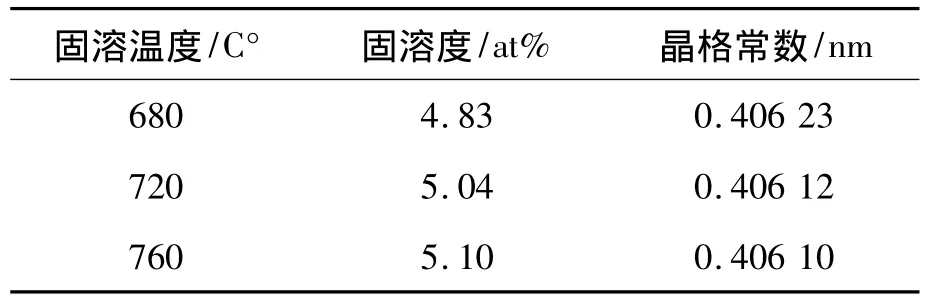

表1显示了用XRD分析结果外推得到的晶格常数和通过Vegard定律得到的固溶度计算值。

表1 不同固溶温度下固溶度和晶格常数

由于Ni含量较少且原子半径与Cu相近,可把该合金视为Ag-Cu的二元合金,故将Ni的含量算作Cu的。Ag-Cu的相图[11]表明,在理想状态下,Cu在Ag中的实际溶解度在680℃时为5.0%(at%)、720 ℃ 时为6.5%(at%)、760 ℃ 时为7.5%(at%)。随着固溶温度的升高,由晶格点阵得出的固溶度与实际固溶度之间的差距变大。

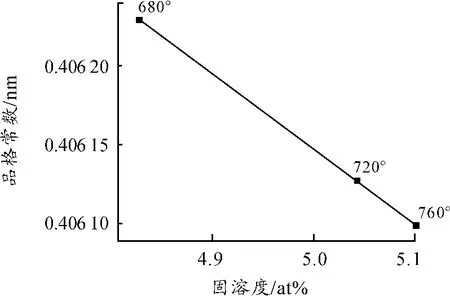

图4是由各固溶温度对应的晶格常数和固溶度通过Origin多项式拟合所得的关系。由图4可知,固溶温度越高,晶格常数减小幅度越小,且固溶度增大幅度越小,这与SEM照片得出的结论完全一致。与纯Ag点阵常数0.408 53 nm相比,680℃固溶1 h后Ag基体点阵常数为0.406 23 nm,减小了0.565%;720℃固溶1 h后点阵常数为0.406 13 nm,较纯Ag点阵常数减少了0.587%,而较680℃时固溶度增加了0.213 76%;760℃固溶后点阵常数为0.406 01 nm,较纯 Ag点阵常数减小了0.595%,而固溶度较720℃时增加了0.058 75%。

对于金属固溶体来说,Vegard定律只对少数固溶体才近似成立。就Ag-Cu固溶体而言,实际点阵常数要大于用Vegard定律计算的理论点阵常数[7]。这是由于在Ag-Cu合金中,异种原子间的结合力要大于同种原子间的结合力[3]。

图4 固溶度与晶格常数的关系

变形得到

对比式(1)和式(3)可知,用同样的 aA、aB、xB、xA计算得出的与aAB有aAB<的关系,得出系数k>1。若赋予aAB与aAB实际测得的同一晶格常数,即使得aAB与aAB相等,则发现<。又因<,且随温度升高它们的差值变大,说明实际固溶度<,且随温度升高偏差变大。这可能有2点原因:①固溶时间不够,使得溶质原子没充分扩散到基体中,而是以第二相的形式保留在晶界间;② 测量前XRD仪器未经修订,数据处理存在一定误差。

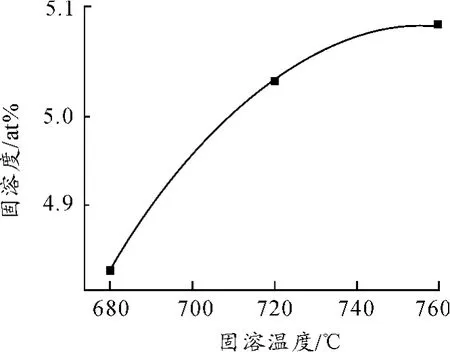

2.5 固溶度与温度的关系

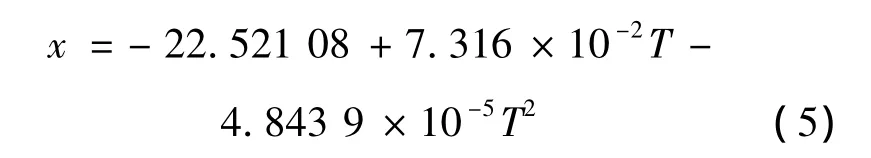

由Origin软件多项式拟合得到图形并获得固溶度和固溶温度之间的关系式:

其中:T表示固溶温度(℃);x表示固溶度(%)。

由图5得出,随固溶温度升高,固溶度也将提高,但增长幅度较低温时有所减小。这说明680℃的固溶温度已经能让基体中大部分Cu和Ni原子克服能量势垒扩散到基体中,并升高基体晶格的畸变能。当固溶温度升高至共晶温度附近时,第二相周围基体的固溶度已接近饱和状态,这降低了扩散的化学位梯度,并增大了原子和空位的扩散激活能[3],因此导致越接近共晶温度,固溶越困难。

图5 固溶温度和固溶度的关系曲线

3 结论

1)Vegard定律对固溶度计算有一定的指导作用,但推导得到的合金固溶度与实际固溶度相比偏大,且固溶温度越高偏离程度越大。若用修正过的Vegard公式计算真实固溶度,其计算结果应该比用Vegard公式的计算的结果要小。

2)在固溶1 h的前提下,720℃温度下大多数Ag-Cu、Cu-Ni第二相已经溶入了基体,与760℃和680℃相比,此时得到的饱和固溶体固溶度较高,且显微硬度下降幅度较小。

3)同一温度下的真实固溶度小于相图中得到的实际固溶度,主要说明了固溶时间不够充分,应在以后的固溶处理中考虑固溶时间对组织的影响。

4)根据实测晶格常数推导的固溶度,拟合得到与固溶温度的非线性关系式为x=-22.521 08+7.316×10-2T-4.843 9×10-5T2。

[1]吴春萍,陈敬超.银基电接触材料[J].云南冶金,2005,34(1):46-51.

[2]李敏,黄福祥.弱电接触材料的研究和发展[J].材料导报,2008,22(12):242.

[3]潘金生.材料科学基础[M].北京:清华大学出版社,1998.

[4]李强,马彪.Cu-Cr合金中点阵参数的精确测定与真实固溶度估算[J].稀有金属材料与工程,2007(2):23-28.

[5]夏秀文.最小二乘法精确测定Gd3Co1-xVx的点阵常数和固溶度[J].稀土,2009,30(1):56-60.

[6]Feng Duan.Metal Physics(金属物理)[M].Beijing:Metallurgical Industry Press,1978.

[7]任伟,贾淑果.固溶温度对Cu-Ni-Si合金性能的影响[J].热加工工艺,2009,38(8):121-123.

[8]Subramanian P Q,Ferepezko J H.The Ag-Cu system[J].Journal of Phase Equlibria,1993,14(1):121-125.

[9]谢佑卿,马柳莺,张晓东,等.金属Ni的电子结构及物理性质[J].中国科学:A 辑,1993,9(23):999.

[10]曹轲,任凤章.一种TFD方程的数值解法及一些常见元素的电子密度求解[J].稀有金属材料与工程,2012(3):506-509.

[11]Yu Jueqi,Yi Wenzhi.Phase Diagrams of Binary Alloys[M].Shanghai:Shanghai Scientific & Technical Press,1987.