TC4钛合金表面等离子渗钼后的摩擦磨损性能

2013-12-11程俊静贲能军梁文萍

程俊静,贲能军,梁文萍

(1.盐城纺织职业技术学院机电工程系,盐城224005;2.南京航空航天大学材料科学与技术学院,南京220016)

0 引 言

钛合金具有比强度高、抗腐蚀性能和耐热性能好、生物相容性好等优点,广泛应用于航空航天、生物工程、机械工程及运动器材等方面,但由于其耐磨性能较差,极大限制了它的应用范围[1-3]。磨损大都发生于材料表面,因此可以采用表面处理技术来改善钛合金材料的耐磨性能,这对提高其使用性能和延长使用寿命都是非常有效的[4]。目前,钛合金的表面处理方法有激光熔覆、激光表面合金化、化学气相沉积(CVD)、物理气相沉积(PVD)、离子注入、离子氮化、微弧氧化、喷涂和表面纳米化等[5-6]。但以上方法均有不足之处,如CVD 法处理温度高,对基体力学性能的影响较大,且还需要后续热处理,成本较高[7-8]。双辉等离子表面冶金技术[9-10]具有可渗元素广,渗层表面质量好,结合强度高,不发生氢脆(因为整个过程在真空环境下进行)等优点。为此,作者采用该技术对TC4合金表面进行等离子渗钼处理,研究了渗钼前后的摩擦磨损性能以及渗钼改性层的物相组成和显微硬度,并探析了磨损机理。

1 试样制备与试验方法

1.1 试样制备

试验用材料为15mm×15mm×4mm 的退火态TC4合金冷轧板,在等离子渗钼前先对其进行预处理,使其表面粗糙度Ra小于0.1μm,然后吹干备用。

使用双辉等离子渗金属炉对上述试样进行表面等离子渗钼处理;靶极材料为钼板,纯度为99.95%,尺寸为φ100 mm×5 mm(圆盘状),工作气体为氩气;工艺参数:源极电压900~950 V,阴极电压为400~450V,极间距15mm,工作气压30Pa,温度900~950 ℃,保温时间3h。

1.2 试验方法

采用HT-500型球-盘磨损试验机进行摩擦磨损试验,摩擦副为φ4.75 mm 的GCr15钢球,加载载荷为3.3N,试验时间为60min,滑动线速度v 分别为10,20m·min-1,湿度(45±5)%,温度(20±5)℃;采用401MVA 型维氏硬度计测试基体及渗钼改性层的显微硬度,载荷为1N,取5点的平均值;采用SM-6360LV 型扫描电子显微镜(SEM)观察渗钼改性层的截面形貌和摩擦磨损形貌,用其自带的能谱仪(EDS)对渗钼改性层进行元素线扫描并分析磨痕的化学成分;采用Bruker D8-ADVANCE 型X射线衍射仪(XRD)测渗钼改性层的物相组成;采用Micro-XAM Surface Mapping Micro-scrope型三维形貌仪(SMM)对磨痕形貌进行观察和测量,计算比磨损率[11],并探析磨损机理。

2 试验结果与讨论

2.1 组织与结构

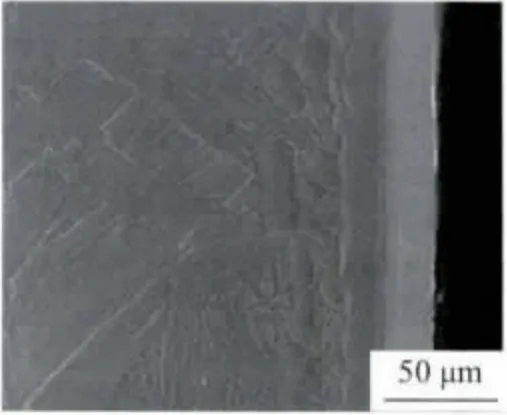

由图1可见,渗钼改性层的厚度约为30μm,呈明显的层状,且层与层之间、层与基体之间结合良好,没有空隙、孔洞和杂质等。

图1 渗钼改性层截面的SEM 形貌Fig.1 SEM morphology on cross-section of Mo modified layer

图2 渗钼改性层的元素线扫描结果Fig.2 Element linear scanning curves of Mo modified layer

图2中只列出了两种典型元素钼和钛的线扫描结果。由图2可知,渗钼改性层表面的钼含量达到了95%(质量分数)以上,随着距表面距离的增加,钼含量逐渐降低,形成了梯度分布的改性层。渗钼改性层由沉积层和扩散层两部分组成,这种钼元素呈梯度分布的改性层具有良好的结合强度和梯度力学性能。基体元素钛的分布与钼的恰恰相反。

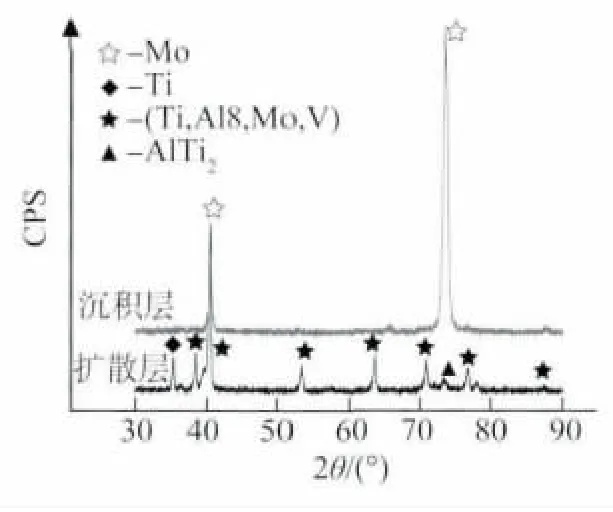

从图3可以发现,沉积层中只有钼相;而扩散层中则主要以(Ti,Al8,Mo,V)相为主,它可能是钼元素扩散到TC4基体内与β-Ti形成的固溶体;此外还有少量的AlTi2相存在。

图3 渗钼改性层的XRD谱Fig.3 XRD patterns of Mo modified layer

2.2 显微硬度

基体和渗钼改性层表面的显微硬度分别为302.5,1 170.8HV,后者为前者的3倍多。导致渗钼改性层表面硬度升高的原因有两个:一是表面钼元素自身的高硬度;二是钼与钛形成了置换固溶体,钛的晶格发生畸变,从而导致硬度升高。

2.3 摩擦磨损性能

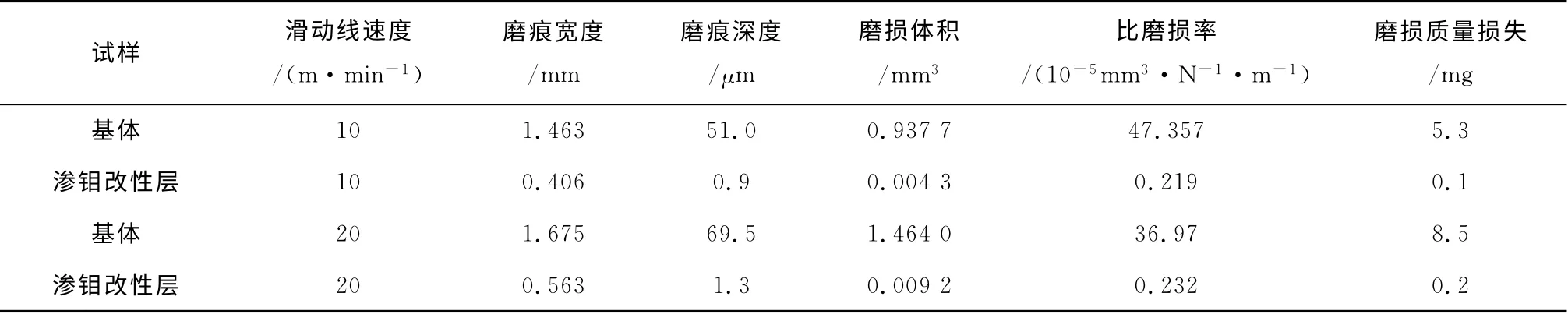

由表1可见,渗钼改性层在10,20m·min-1滑动线速度下的比磨损率分别为0.219×10-5,0.232×10-5mm3·N-1·m-1,约为同等条件下基体的1/216和1/160。同时可见,随着滑动速度的增加,基体和渗钼改性层的磨损量均有所增加,尤其是TC4基体,这是因为滑动速度增大后,犁削效应更加剧烈,磨损更为严重。

表1 不同滑动线速度下基体和渗钼改性层的磨损结果Tab.1 Wear results of substrate and Mo modified layer at different sliding speeds

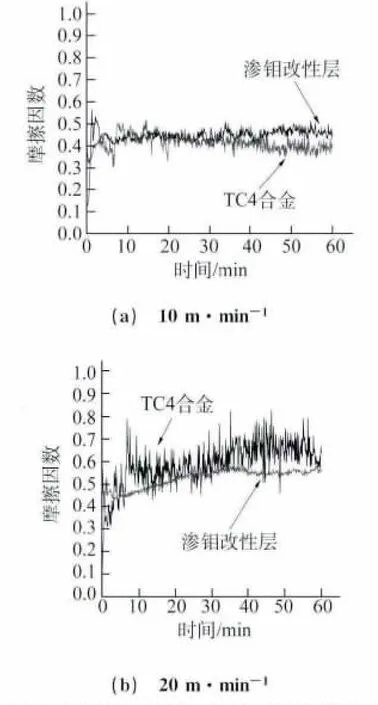

2.3.1 摩擦因数

由图4可见,在10m·min-1的滑动线速度下,渗钼改性层的平均摩擦因数为0.45,其大小跟基体的差不多。在20m·min-1的滑动线速度下,基体的摩擦因数在0.5~0.75之间波动,其平均值较大,达到了0.65;而渗钼改性层的平均摩擦因数为0.5,与基体的相比有所降低,但降低幅度不大。滑动速度升高时渗钼改性层的摩擦因数有所上升,这是由于滑动速度较高时,摩擦副对渗钼改性层的犁削作用加剧,在磨痕处产生了更多的磨屑。

2.3.2 磨痕形貌

图4 不同滑动线速度下基体和渗钼改性层的摩擦因数Fig.4 Friction coefficients of substrate and Mo modified layer at different sliding speeds

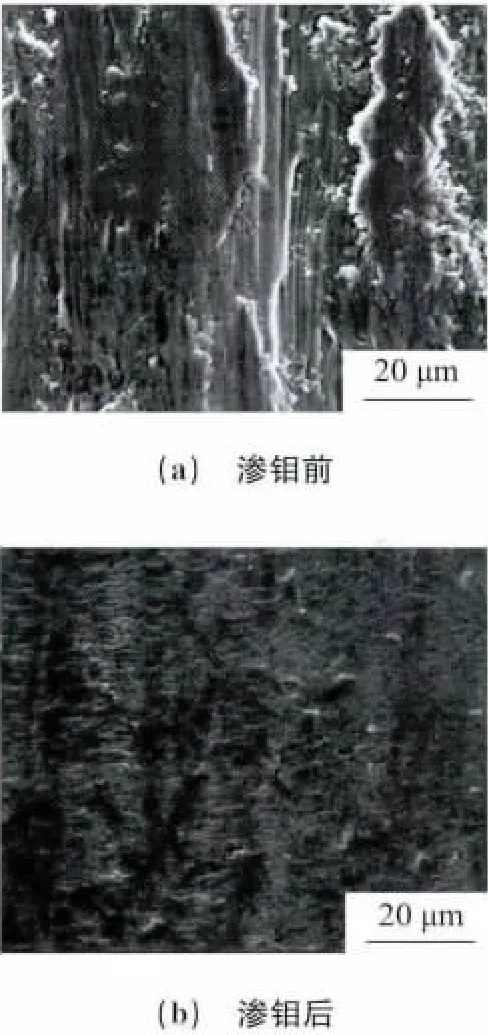

图5 滑动线速度为10m·min-1时等离子渗钼前后TC4合金表面磨痕的SEM形貌Fig.5 SEM morphology of wear scars on the surface of TC4 alloy before(a)and after(b)plasma Mo penctration at the sliding speed of 10m·min-1

结合表1和图5可以发现,在10m·min-1的滑动线速度下,等离子渗钼前试样(基体)的磨痕宽度和深度均较大,且磨痕底部有明显的犁沟;基体被严重犁削、撕裂,产生了严重的塑性流变,表现出了严重的粘着现象,磨损很严重。渗钼后改性层的磨痕宽度小、深度浅,磨损量小,磨痕平整,表面无明显的塑性流动和粘着等现象,也无明显的变形和撕裂痕迹,表现出了轻微磨损的特征。

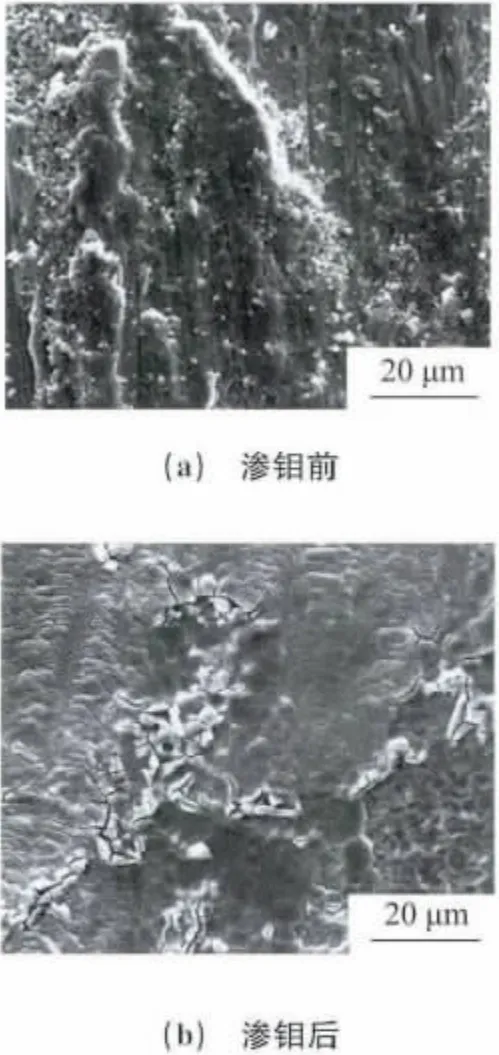

结合表1和图6可以发现,在20m·min-1的滑动线速度下,渗钼前试样的磨痕宽度和深度更大了,磨痕上有很多粘着的磨屑,犁沟很深,有的犁沟被大量疏松的磨屑覆盖,这说明产生的磨屑很多,磨损更加严重。渗钼后试样的磨痕宽度和深度依然很小,但较其在10m·min-1滑动线速度下的有所增大;磨痕比较平整,没有明显的犁沟和塑性流变,但是磨痕中有一些小裂纹和起皮等现象出现,磨屑就是从这些地方慢慢掉落的。

图6 滑动线速度为20m·min-1时等离子渗钼前后TC4合金表面磨痕的SEM形貌Fig.6 SEM morphology of wear scars on the surface of TC4 alloy before(a)and after(b)plasma Mo penctration at the sliding speed of 20m·min-1

可见,TC4钛合金基体表面等离子渗钼后耐磨性较渗钼前的有了很大提高,这说明渗钼改性层的高硬度能很好地抵御塑性流变和犁削。

2.3.3 磨损机理

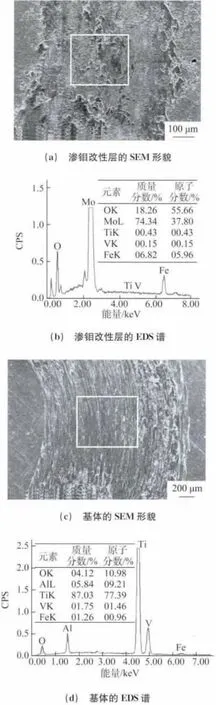

由图7(a),(b)可见,渗钼改性层的磨痕中以钼元素和氧元素为主,几乎没有基体元素钛,可以判定渗钼改性层在3.3N 载荷下磨损1h后,改性层完好,没有破裂,表现出了良好的耐磨损性能和抗剥离性能;渗钼改性层磨痕中的氧元素含量较高,其原子分数约为55.66%。

由图7(c),(d)可见,基体磨痕中的元素主要为基体组成元素,其中氧的原子分数为10.98%,仅为渗钼改性层磨痕中的1/5。氧元素含量的巨大差异对解释两者耐磨性能的差异有很大的作用。可以推测在磨损过程中,渗钼改性层的表面有一层很薄的氧化膜,该氧化膜在一定程度上能减缓磨损[12]。分析知,磨损过程中随着时间的推移发生了三个阶段的磨损,即由磨粒磨损到氧化磨损,再到剥层磨损。在磨损开始阶段以磨粒磨损为主,在这个阶段,高硬度的渗钼层与GCr15钢球互相对磨产生了很细的磨屑,并在接触面处伴随着一定的塑性变形。随着时间的推移,在磨痕表面形成了一层很薄的氧化膜,该氧化膜可以在一定程度上减轻磨粒磨损,因此第二阶段是以氧化磨损为主。最后阶段的磨损以剥层磨损为主,在这一阶段,由于循环载荷的作用,氧化膜逐渐剥落,同时新的表面又裸露出来,接着又是三种不同磨损机制动态交替的新磨损周期开始。

图7 滑动线速度为20m·min-1时渗钼改性层和基体的SEM形貌及EDS谱Fig.7 SEM morphology of Mo modified layer(a)and substrate(c),EDS spectrums of Mo midified layer(b)and substrate(d)

因此,等离子渗钼后TC4钛合金耐磨性能的提高得益于表面改性层的高硬度,同时很大程度上依赖于其表面有结合强度很好的氧化膜,以及其自身的抗剥离性能。钛合金基体由于硬度低,在高载荷、高滑动速度下,会产生塑性流变和严重的犁削,因此氧化膜很难形成,磨损严重。

3 结 论

(1)TC4 钛合金经双辉等离子表面渗钼处理后,获得了致密、均匀且与基体结合牢固的渗钼改性层,其厚度约为30μm;钼元素含量呈由表及里逐渐减少的梯度分布,改性层主要由钼及其在β-Ti中形成的置换固溶体相(Ti,Al8,Mo,V)等组成。

(2) 渗钼改性层的表面显微硬度为1 107.8HV,是基体的3 倍多,这是由于钼的高硬度以及钼与钛形成置换固溶体后,钛的晶格发生畸变所致。

(3)等离子表面渗钼改性后,改性层的减摩性能改变不理想,但是耐磨性能明显提高,这主要归因于渗钼改性层的高硬度,同时其磨痕表面有比较完好的氧化膜,有很好减磨作用;滑动速度增大后,犁削效应更加剧烈,磨损更为严重。

[1]RACK H J,QAZI J I.Titanium alloys for biomedical applications[J].Materials Science and Engineering,2006,26:1269-1277.

[2]BARRIL S,DEBAUD N,MISCHLER S,et al.A tribo-electrochemical apparatus for in vitro investigation of fretting-corrosion of metallic implant materials[J].Wear,2002,252:744-754.

[3]KAESTNER P,OLFE J,RIE K T.Plasma-assisted boriding of pure titanium and TiAl6V4[J].Surface and Coating Technology,2001,142/144:248-252.

[4]曲敬信,汪汉宏.表面工程手册[M].北京:化学工业出版社,1998.

[5]信世堡.钛合金表面处理技术的新进展[J].科技进展,2009(2/3):3-5.

[6]姜海涛,邵忠财,魏守强.钛合金表面处理技术的研究进展[J].电镀与精饰,2010,32(10):15-20.

[7]何利舰,张小农.钛及钛合金的表面处理技术新进展[J].上海金属,2005,27(3):39-45.

[8]崔振铎,杨贤金,朱胜利,等.金属钛激光气体氮化层组织及表面特征[J].材料工程,2004(4):3-6.

[9]LIANG W P,XU Z,MIAO Q,et al.Double glow plasma surface molybdenizing of Ti2AlNb[J].Surface and Coatings Technology,2007,201:5068-5071.

[10]徐重.等离子表面冶金学[M].北京:科学出版社,2008.

[11]何奖爱,王玉玮.材料磨损与耐磨材料[M].沈阳:东北大学出版社,2001:214-218.

[12]CONG W I,YAO Z J,ZHU X L.Sliding wear of low carbon steel modified by double-glow plasma surface alloying with nickel and chromium at various temperatures[J].Wear,2010,268:790-796.