电气火灾中导线熔痕的宏微观特征

2013-12-11李恩霞时军波李永德郭卫民颜国刚

徐 娜,李恩霞,时军波,李永德,郭卫民,颜国刚

(山东省科学院山东省分析测试中心,山东省材料失效分析与安全评估工程技术研究中心,济南250014)

0 引 言

电气火灾原因的鉴定是消防、保险等机构非常关注并且长期研究的课题。据统计,近20a来,我国人均用电量翻了近一番,电气化程度日益提高,由电气故障引发的火灾也呈逐年上升的趋势,电气火灾年均发生次数占总火灾次数的28%。电气火灾发生的原因一方面是由电器设备或导线过载、线路老化使绝缘破损或某些电气工程违规安装、布线混乱等原因造成的,另一方面,电气设备在高温作用下,电气绝缘遭到破坏,造成带电线路发生短路而诱发电气火灾[1-3]。在火灾现场勘查中,调查人员常常能够提取到有熔痕的电气线路的残留物,通过分析这些熔痕的形成过程和机理,能为认定电气火灾的原因提供证据[4]。

作者根据近年来分析的多起电气火灾事故,分析归纳了火烧熔痕、短路熔痕和过负荷熔痕的宏、微观特征,为认定电气火灾原因提供了客观、科学的依据。

1 不同熔痕的宏观特征

1.1 火烧熔痕

火烧熔痕是指由外界火焰所烧而形成的金属熔化痕迹。火烧熔痕形成的熔珠较大,铜导线熔珠的直径通常为其线径的1~3倍,铝导线熔珠的直径通常为其线径的1~4倍;有的熔珠凝结在导线端部,有的凝结在导线中部,其表面光滑,无麻点和小坑,具有金属光泽;而且熔化的范围大,熔化区和非熔化区无明显界线,导线与熔珠之间有变细过渡迹象;在整根导线上有若干部位因熔化而变细,亦有若干部位因熔化积聚而变粗,无固定形状的熔化痕迹。在铜质多股软线的线端部形成熔珠或尖状熔痕,熔痕附近的细铜线熔化并粘结在一起,很难分开;在熔珠内有未被完全熔化合并的间隙孔。

1.2 短路熔痕

短路熔痕形成的熔珠较小,一般出现在导线的端部,有的也在导线中部形成凹坑状熔痕;铜熔珠表面有光泽,铝熔珠表面无光泽,有氧化膜、麻点和毛刺且比较粗糙;在短路点处形成了明显的熔化痕迹,而在整根导线的其它部位没有熔化现象。铜导线上的短路熔珠直径通常为其线径的1~2倍,铝导线上的短路熔珠直径通常为其线径的1~3倍;短路熔珠位于导线的端部或歪在一侧。

一次短路一般仅有一个短路点,其熔珠一般没有烟雾熏痕;一次短路熔痕由于周围环境温度低,又在瞬间完成,所以留在端头的熔珠较小,熔珠具有金属光泽并且有孔洞;熔融铜和非熔化部分有明显的分界线,不存在逐步变形的过渡区域,而且没有铜熔融形成的结疤。除熔化部分外,短路其它部分无变化,更无明显的线芯直径变化现象。在铜质多股软线的线端部形成熔痕时,熔痕与导线连接处无熔化粘结痕迹,其多股细丝仍能逐根分离,有的细丝端部出现微小熔珠。一次短路的气孔内壁略显光滑,呈细鳞片状,气孔小且少。

二次短路可在多处留下短路痕迹,且有烟熏黑痕;铝线短路熔珠表面上有少量的灰色氧化铝,熔珠的个别部位有塌凹现象;熔融铜与非熔化部分界面不明显,熔珠和导线间有熔化过渡迹象,导线上有微熔变细的痕迹。其熔珠比一次短路的熔珠稍大,并且可出现导线结疤现象。在铜质多股软线的端部形成短路熔珠时,与短路熔珠相连接的导线变硬或粘结在一起。二次短路熔珠的气孔内壁相当粗糙,呈鳞片状,气孔大且多[5]。

1.3 过负荷熔痕

所谓过负荷是指当导线中通过的电流超过了安全载流量时,导线的温度不断升高,加快了导线绝缘层老化变质。线路过负荷火灾的最基本特征是过负荷电流形成的高温作用于所有通过电流的线路,而短路、接触不良、漏电的高温主要集中在故障局部。因此,过负荷形成的痕迹出现在全线路中[6]。当严重过负荷时,导线的温度会不断升高,同时时间又长,使导线变红,表面发生氧化反应,当温度达到或超过导线的熔点时,导线开始熔化,所以有时整根导线会发生变形和结痕现象,表面粗糙且分布均匀。

2 不同熔痕的微观特征

不同类型火灾下的导线在微观特征上的不同主要体现在两个方面,即微观孔洞和晶粒上。铜在熔化时,由于空气的存在,会在熔珠内部生成孔洞,空气中的氧也会被铜吸收同时与之发生反应,形成氧化亚铜并溶解于铜中,凝固时氧化亚铜与铜形成共晶组织,并分布于晶界上。随着氧含量的增加,铜与氧化亚铜共晶的数量也在不断增加,氧化亚铜在显微镜下呈浅蓝色,在偏光或暗场下呈红宝石色。

2.1 火烧熔痕

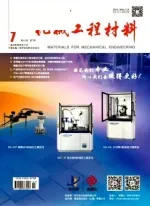

对铜、铝导线而言,当火场温度超过铝的熔点660 ℃和铜的熔点1 083 ℃时,在火灾现场就很可能找到以上两种金属的熔化痕迹。因火烧熔痕是在火灾中形成的,导线几乎全线受热,金属熔痕结晶时冷却速率相对较慢,其晶粒尺寸大,往往为一些粗大的等轴晶。导线熔痕凝固时间长,绝大部分气体都已逸出,被截留于熔痕内的气体少,晶粒内几乎无气孔存在,但多股软导线有未被完全熔化的间隙孔。火烧熔痕在形成时导线全线受热,导线熔化部分与导线未熔化部分之间过渡区域的温差极小,结晶完成后过渡区域的晶界非常模糊,有的甚至无过渡区域,如图1~2所示。

2.2 短路熔痕

2.2.1 一次短路熔痕

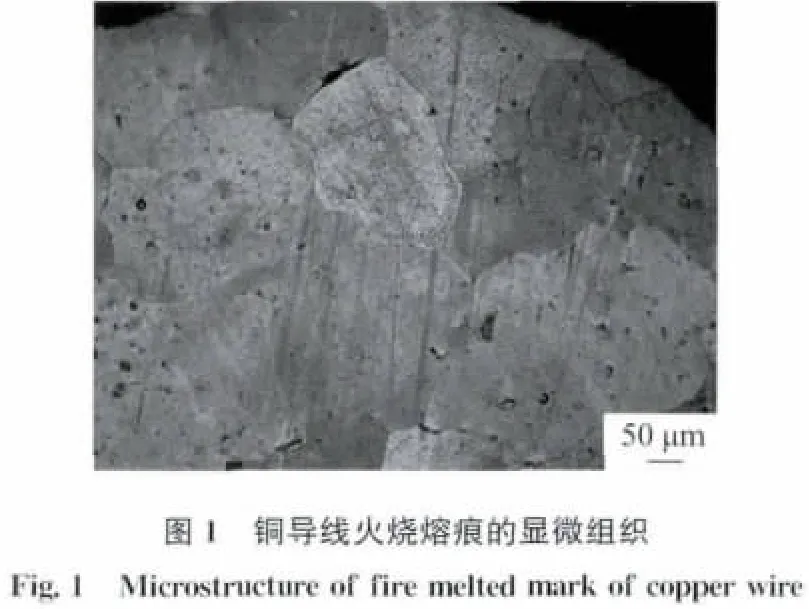

导线一次短路熔痕处的组织呈铸态组织的特征,具有细小的柱状晶或胞状晶,观察磨面上的孔洞小且少,熔化区与未熔化区间有明显的分界线,晶粒特征比较典型的铜导线、铝导线一次短路熔痕显微组织如图3~4所示。当一次短路熔痕形成时,因环境温度较低,整根导线处于正常使用时的状态,短路瞬间除短路点处于高温状态下,整根导线的温度并不高,所以一次短路熔痕的组织仍呈方向性,过渡区(熔痕与导线衔接处)的界线比较明显,如图5所示。图5中左边箭头所指处为铜导线组织,为粗大的等轴晶;右边箭头所指处为铜导线一次短路熔痕组织,为细小的柱状晶和胞状晶。

一次短路熔痕是在常温环境下形成的,一般不会超过50℃,因此铜导线一经电弧高温熔化就马上凝固,溶液存在的时间短,溶入的氧气量也较少,所以在一次短路熔痕内部的气孔小且少,表面呈暗红色,光泽度差,平滑且有微量碳。显微组织中的铜和氧化亚铜共晶体也较少,所以在高倍显微镜下也很难找到共晶组织。

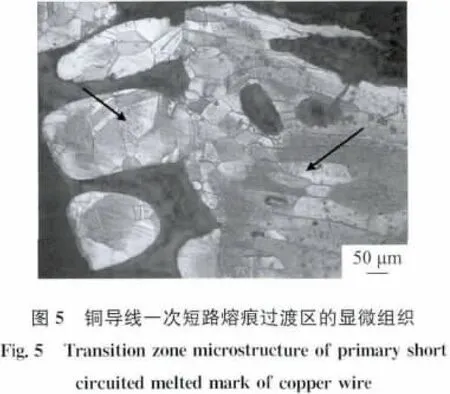

如果导线在火灾现场中继续加热,过渡区的显微组织虽然随着温度升高而变为粗大的等轴晶,在短路熔化区内的细小柱状晶相互吞并聚集长大,但在大晶界处仍存在柱状晶的痕迹,过渡区界限仍比较明显,铝导线在高温长时加热后一次短路熔痕的显微组织如图6所示。

图6 铝导线高温长时加热后一次短路熔痕的显微组织Fig.6 Microstructure of primary short circuited melted mark of aluminum wire after heating for a long time at high temperature

2.2.2 二次短路熔痕

导线二次短路熔痕呈粗大的柱状晶组织特征,观察面上的孔洞大且多,熔化区与未熔化区间没有明显的分界线,如图7~8所示。在二次短路熔痕形成之前,在火焰的高温作用下,铝导线在某一局部范围内受高温作用而导致局部晶粒长大,由于处在短路点附近的温度也比较高,所以过渡区的界线比较模糊。

图7 铜导线二次短路熔痕的显微组织Fig.7 Microstructure of second short circuited melted mark of copper wire

图8 铝导线二次短路熔痕的显微组织Fig.8 Microstructure of second short circuited melted mark of aluminum wire

二次短路熔痕是在火灾中形成的,因火场温度高、冷却速率小、凝固过程长,以及火灾环境中存在着大量灰尘、杂质和各种燃烧产物,再加上空气中的蒸汽多,氧与铜反应充分,故生成的铜和氧化亚铜共晶体数量也较多,且其内部气孔总是又大又多,分布在熔珠的边缘及中部,并有一定量的缩孔。气孔表面呈透明的鲜红色,光泽度强,有粗糙的条纹或光亮的斑点[7]。如果在火焰中继续不断加热,则在短路熔化区内比较粗大的柱状晶和在过渡区内比较粗大的等轴晶都将继续长大,从而使过渡区的界线更加模糊不清。

2.3 过负荷熔痕

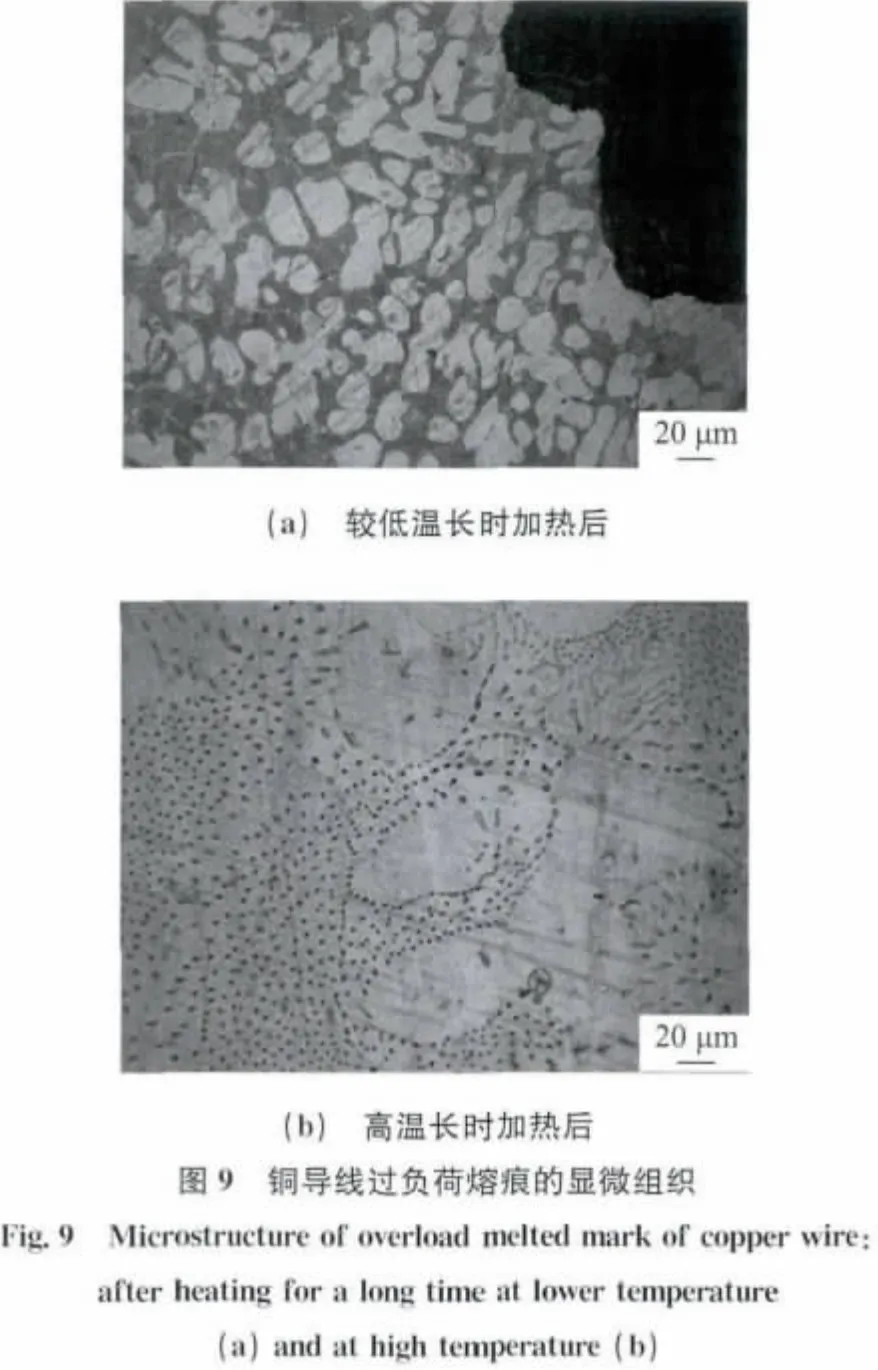

铜导线因过负荷发热而熔化时,由于受热时间长,温度相对较低,与空气中的氧充分接触而致氧含量较高,因此在这种情况下生成的熔痕中往往能发现大量的枝状组织和氧化亚铜共晶体组织而明显区别于一次、二次短路熔痕的显微组织,且其内部孔洞也很小,如图9(a)所示。如果在火灾现场的火焰中继续加热,处于周围高温空气中的时间较长,引起铜和氧反应,则其显微组织以铜和氧化亚铜共晶组织为主,晶粒较粗大,如图9(b)所示。

3 结 论

在电气火灾原因鉴定中,通过对熔痕的宏、微观综合分析可以区分出火烧熔痕、一次短路熔痕和二次短路熔痕以及过负荷熔痕,为判定起火原因提供技术依据,但由于火灾现场的复杂性,各种导线熔痕在火灾中经受的过程十分复杂,所以在应用金相分析的同时应结合现场勘查情况,查清起火点,综合分析,以做出正确的火灾原因鉴定。

[1]蒋清.浅谈电气线路的短路起火和线路过载[J].广东土木与建筑,2004(4):63-64.

[2]赵长征.电气火灾原因认定和痕迹鉴定[J].消防技术与产品信息,2003(12):3-5.

[3]杨晓红,马子宁,赵辉.电气火灾中导线熔痕的成因及形态特征的研究[J].东北电力技术,2006(5):15-19.

[4]王学峰.浅谈导线短路熔痕的鉴别[J].消防技术与产品信息,2008(10):57-58.

[5]GB/T 16840.1-2008 电气火灾痕迹物证技术鉴定方法 第1部分:宏观法[S].

[6]张学楷.线路过载电气火灾危险性的分析、预防要求及原因认定[J].消防技术与产品信息,2008(11):57-60.

[7]叶诗茂,王立芬,阳世群,等.电气火灾中铜导线火烧痕的研究[J].理化检验-物理分册,2007,43(5):226-231.