镍包覆Y2O3颗粒弥散强化镍基高温合金的抗热腐蚀性能

2013-12-11熊惟皓张志力李小峰

孔 涛,熊惟皓,张志力,李小峰

(华中科技大学材料成形与模具技术国家重点实验室,武汉430074)

0 引 言

氧化物弥散强化(简称ODS)镍基高温合金在使用温度高于1 000 ℃的环境下仍具有较高的高温强度、抗高温蠕变性能和抗氧化性能,已被应用于航空发动机、航空火箭发动机以及工业燃气轮机涡轮叶片等高温零部件[1-4]。一般而言,航空发动机、燃气轮机等高温部件是在含硫的高温燃气工作环境下长期服役的,在实际使用过程中常常会发生比在同温度下单纯氧化还要严重的热腐蚀现象[5]。因此,对ODS镍基高温合金的抗热腐蚀性能进行研究具有重要的意义。李维杰等[6]指出,随着铝含量增加,Ni-16Cr-Al合金在Na2SO4-NaCl混合盐中的抗热腐蚀性能提高。

ODS镍基高温合金通过加入均匀弥散于基体中的氧化物(Y2O3、Al2O3、ThO2等)阻碍位错运动和晶界滑移,降低金属原子的扩散速度,从而提高合金的强度,因此弥散相在基体中的分布情况成为影响ODS合金性能的一个重要因素[7-9]。目前广泛使用的ODS镍基高温合金中氧化物的质量分数都在1.5%以下[10],随着航空工业对航空发动机高推重比的要求,航空发动机轻量化已成为发展的必然趋势。因此,人们希望通过提高镍基高温合金中轻质氧化物的含量来达到轻量化的目的。然而,引入高含量的氧化物,特别是纳米氧化物难免会发生团聚现象,从而影响合金的力学性能和抗氧化性能。李俊等[11]认为,当Y2O3的质量分数超过5%后,Hastelloy X 合金的室温拉伸强度和高温抗氧化性都会急剧下降,主要是由于团聚在晶界处未均匀弥散的Y2O3形成了夹杂,致使合金内缺陷增多造成的。通过氧化物表面镀镍的方法能够使氧化物颗粒更加均匀地分散于基体中,从而改善氧化物颗粒与基体的结合界面[12]。目前,对镍基合金弥散相进行镀镍处理的相关报道相对较少,因此,作者采用化学镀镍法制备了镍包覆Y2O3颗粒,采用翻转球磨、模压成型和真空烧结技术制备了镍包覆Y2O3弥散强化的ODS 镍基高温合金,然后在其表面涂覆由75%(质量分数,下同)Na2SO4和25%NaCl组成的混合盐溶液,并在850 ℃下进行热腐蚀,分析了氧化膜的成分,探讨了合金的腐蚀机理,为密度小、耐热腐蚀ODS镍基高温合金的开发与应用提供理论依据。

1 试样制备与试验方法

1.1 试样制备

1.1.1 镍包覆Y2O3颗粒的制备

称取2g Y2O3颗粒(密度5.01g·cm-3,平均粒径59nm)加入到由2g·L-1NaF 和20 mL·L-1HF(溶质质量分数为40%)组成的混合溶液中超声分散25 min,对颗粒表面进行粗糙化处理;将粗糙化处理后的颗粒滤出、洗涤、烘干后加入到由0.5g·L-1PdCl2、30g·L-1SnCl2、60mL·L-1浓HCl、160g·L-1NaCl组成的混合溶液中搅拌30min,进行活化敏化处理,滤出、洗涤、烘干后将其加入到自行配制的100mL、质量浓度为32g·L-1的NiSO4溶液中超声分散20 min 制成悬浮液,按N2H4·H2O 与NiSO4物质的量比为7∶1的比例向悬浮液中加入N2H4·H2O 溶液,充分搅拌并置于70 ℃的水浴锅中,用NaOH 调节pH 恒为11,反应30min后进行过滤、洗涤、烘干,最后得到灰色的镍包覆Y2O3颗粒(Ni/Y2O3)。试验过程中粉体的装载量均为2g·(100mL)-1。

1.1.2 烧结体的制备

以Hastelloy X 合金粉作为基体粉,其密度为8.22g·cm-3,平均粒径为20μm,化学成分如表1所示。分别将Hastelloy X 粉、5%Y2O3+Hastelloy X 粉、5%Ni/Y2O3+Hastelloy X 粉置于翻转行星球磨机中湿磨48h,球磨转速为300r·min-1,然后在550 MPa压力下模压成型,之后进行真空烧结,烧结温度为1 285 ℃,保温2h,分别制得了基体合金、5%Y2O3镍基高温合金、5%Ni/Y2O3镍基高温合金的烧结体试样。

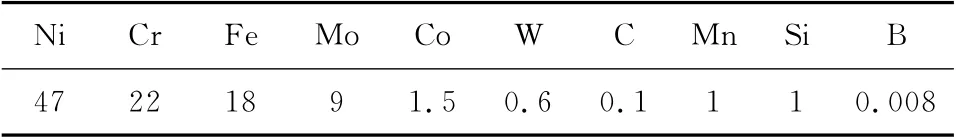

表1 Hastelloy X合金粉体的化学成分(质量分数)Tab.1 Chemical composition of Hastelloy X alloy powders(mass) %

1.2 试验方法

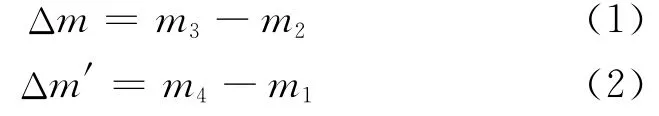

将烧结后的合金试样切割成尺寸为7 mm×7mm×3mm 的块体,经800#、1000#和1500#砂纸预磨,然后抛光、超声清洗、干燥。在热腐蚀试验前,先将氧化铝坩埚洗净、烘干并称其质量(m1),然后用棉签向试样表面涂覆由75%Na2SO4和25%NaCl组成的饱和混合盐溶液,直至获得一层均匀的混合盐膜,通过称量质量来控制涂盐量为3.5~4.0mg·cm-2。试样干燥后置于坩埚中,称量试样和坩埚的总质量(m2);再放入SRJX-4-13型高温箱式电炉中,在850℃下进行热腐蚀试验,试验时间分别为1,4,10,20,50h,然后取出坩埚,冷却后称量坩埚和试样的总质量(m3);再将试样取出,称量坩埚的质量(m4),采用式(1)计算合金热腐蚀试验后增加的质量(Δm),采用式(2)计算合金热腐蚀后氧化膜的剥落质量(Δm′)。试验过程中均采用精度为0.1mg的电子天平称量质量,取3个平行试样的平均值。腐蚀试验结束后,将试样置于蒸馏水中,以洗掉其表面残留的盐。

利用X′Pert PRO 型X 射线衍 射仪(XRD)、Quanta200 型扫描电子显微镜(SEM)和OxfordINCA 能谱仪(EDS)对氧化膜的组分与形貌进行分析;采用Olympus PMG3型光学显微镜观察合金的显微组织。

2 试验结果与讨论

2.1 显微组织

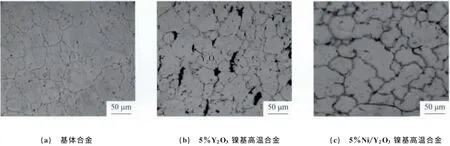

从图1 中可知,基体合金的平均晶粒尺寸为50~70μm,而添加了Y2O3的两种合金的平均晶粒尺寸均小于基体合金的。这说明Y2O3颗粒能够抑制合金晶粒长大,从而起到细化晶粒的作用。此外,5%Y2O3镍基高温合金在晶界处聚集着一种黑色相,经能谱分析知该黑色相的主要成分为Y2O3。这是由于在烧结过程中,密度比基体小的Y2O3颗粒发生了团聚,从而使Y2O3呈长条状或颗粒状偏聚在晶界处。Y2O3颗粒表面镀镍后,明显改善了其弥散性,如图1(c)所示,5%Ni/Y2O3镍基高温合金中未发现明显的聚集态物质存在,主要是由于镀镍层改善了Y2O3颗粒与基体之间的润湿性,有效阻止了Y2O3颗粒的团聚,从而使其更加均匀地弥散于基体中。

图1 三种合金的显微组织Fig.1 Microstructure of three kinds of alloys:(a)substrate alloy;(b)5wt%Y2O3superalloy and(c)5wt%Ni/Y2O3superalloy

2.2 腐蚀动力学

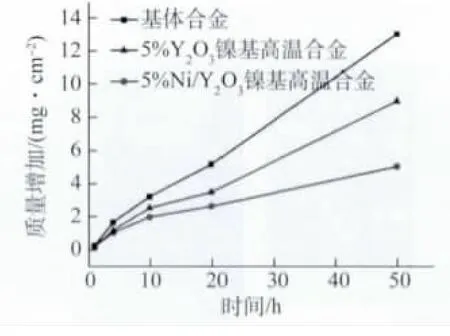

由图2可知,热腐蚀试验后,5%Ni/Y2O3镍基高温合金的质量增加速率最慢,基体合金腐蚀50h后的质量增加是5%Ni/Y2O3镍基高温合金的2.6倍;而5% Y2O3虽然能在一定程度上改善基体合金的抗腐蚀性能,但效果并不显著,腐蚀50h 后,5%Y2O3镍基高温合金的质量增加达8.96 mg·cm-2。可见,添加5%Ni/Y2O3颗粒能够有效改善基体合金的抗热腐蚀性能。

图2 三种合金在850 ℃热腐蚀后的质量增加曲线Fig.2 Mass gain curves of three kinds of alloys after hot corrosion at 850 ℃

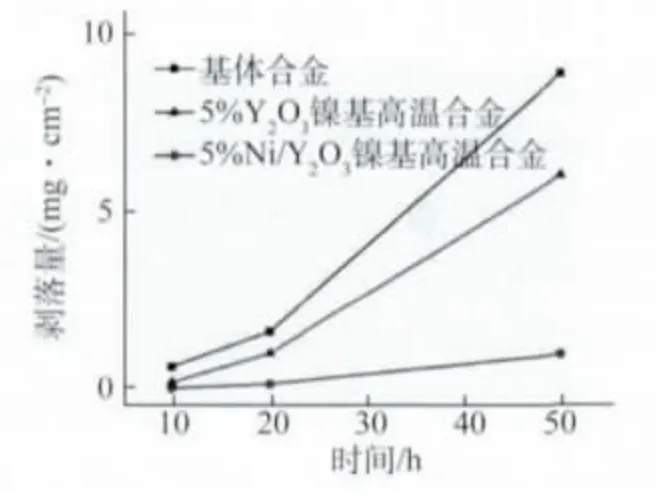

图3 三种合金在850 ℃热腐蚀后的氧化膜剥落量曲线Fig.3 Oxide scale spallation mass curves of three kinds of alloys after hot corrosion at 850 ℃

从图3中可以看出,热腐蚀时间在0~10h内时,三种合金的氧化膜剥落量均较少,试验过程中几乎观察不到剥落的氧化膜;当热腐蚀时间达到50h后,基体合金的氧化膜严重脱落,其剥落量达8.94mg·cm-2,5%Y2O3镍基高温合金的氧化膜脱落量较基体合金的有所改善,为6.07mg·cm-2;5%Ni/Y2O3镍基高温合金的氧化膜剥落量最小,仅为0.98mg·cm-2。可见,添加5%Ni/Y2O3颗粒能够有效提高氧化膜的附着力,从而改善了基体合金的抗热腐蚀性能。

2.3 腐蚀产物的组成与形貌

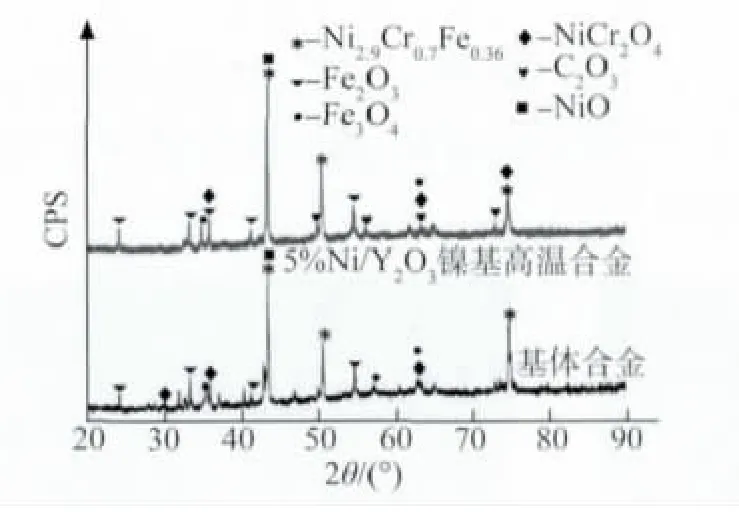

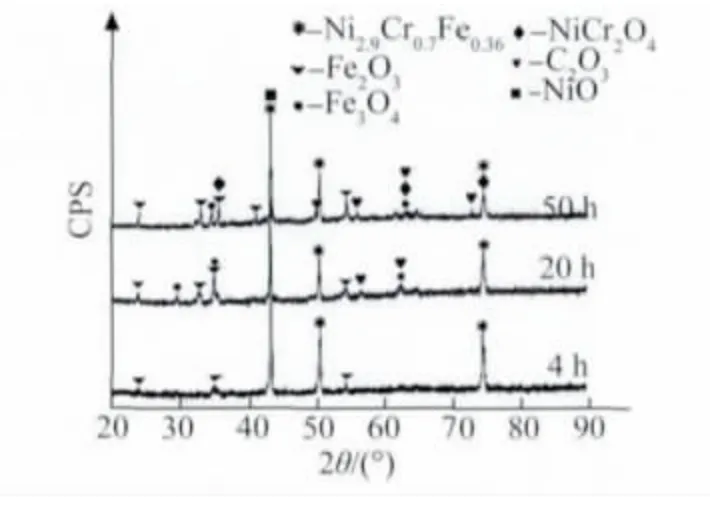

为了探究Ni/Y2O3颗粒在基体合金热腐蚀过程中所起的作用,重点探讨基体合金和5%Ni/Y2O3镍基高温合金的热腐蚀行为。由图4 可以看出,除Ni2.9Cr0.7Fe0.36衍射峰外,基体合金的腐蚀产物主要有Fe2O3、Fe3O4、NiO 和NiCr2O4;而5%Ni/Y2O3镍基高温合金的腐蚀产物中还存在Cr2O3。此外,两种合金的腐蚀产物中均未发现含硫的化合物,这主要是由于涂覆的盐膜不能提供足够的硫源。

图4 基体合金和5%Ni/Y2O3镍基高温合金在850 ℃热腐蚀50h后表面氧化膜的XRD谱Fig.4 XRD patterns of oxide scales on the surfaces of substrate alloy and 5%Ni/Y2O3superalloy after hot corrosion at 850 ℃for 50h

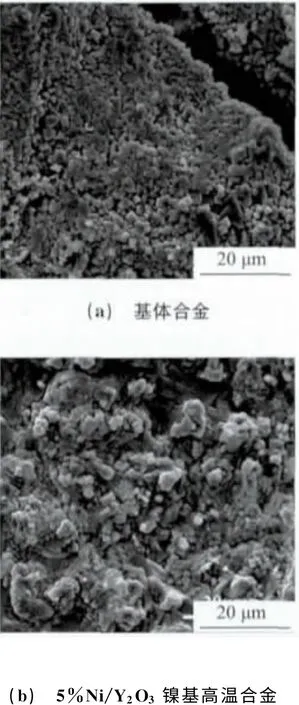

由图5可知,基体合金表面腐蚀产物的晶粒尺寸为3~5μm,且不致密,表面氧化膜中明显有裂纹存在;5%Ni/Y2O3镍基高温合金表面氧化膜的晶粒尺寸与基体合金的相差不大,但其表面氧化膜中无明显的开裂现象,且比基体合金表面的氧化膜更致密。

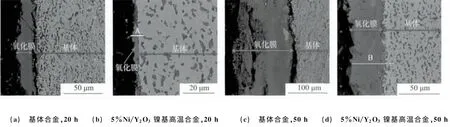

由图6(a)可知,基体合金热腐蚀20h后,氧化膜的厚度约为20μm,在氧化膜层中存在裂纹,氧化膜与基体之间有明显的裂缝,两者之间的结合较差;基体合金热腐蚀50h后,氧化膜厚度迅速增大,约为150μm,并且氧化膜疏松,有明显的裂纹和孔洞;此外,氧化膜与基体之间的缝隙也增大了,两者之间的结合很疏松,如图6(c)所示。这表明基体合金热腐 蚀5 0h后的表面氧化膜易剥落。由图6(b)可知,5%Ni/Y2O3镍基高温合金热腐蚀20h后,氧化膜厚度约为5μm,氧化膜非常致密,氧化膜层中没有裂纹和孔隙存在,并且氧化膜与基体之间没有明显的裂隙,结合得十分紧密;该合金热腐蚀50h后,氧化膜厚度约为40μm,氧化膜致密且与基体结合紧密,如图6(d)所示。与基体合金相比,5%Ni/Y2O3镍基高温合金氧化膜的增长速率明显减缓,表现出了良好的抗热腐蚀性能。

图5 基体合金和5%Ni/Y2O3镍基高温合金在850 ℃热腐蚀50h后表面氧化膜的SEM 形貌Fig.5 SEM morphology of oxide scale on the surfaces of substrate alloy(a)and 5wt%Ni/Y2O3superalloy(b)after hot corrosion at 850 ℃for 50h

图6 基体合金和5%Ni/Y2O3镍基高温合金在850 ℃热腐蚀不同时间后氧化膜截面的SEM 形貌Fig.6 Cross-sectional SEM micrograph of oxide scales on two alloys surface after hot corrosion at 850 ℃for different time:(a)substrate alloy,20h;(b)5wt%Ni/Y2O3superalloy,20h;(c)substrate superalloy,50h;(b)5wt%Ni/Y2O3superalloy,50h

由以上可知,添加5%Ni/Y2O3颗粒可使基体合金的热腐蚀氧化膜厚度减小,且更致密,与基体之间的结合力更强、结合得更紧密,能够显著提高基体合金的抗热腐蚀性能。

2.4 热腐蚀机理

为了探讨合金的热腐蚀机理,对5%Ni/Y2O3镍基高温合金热腐蚀不同时间的氧化行为进行对比。由图7可见,5%Ni/Y2O3镍基高温合金热腐蚀4h后,XRD谱 中 除 了 基 体 的Ni2.9Cr0.7Fe0.36衍 射 峰 外,还有Fe2O3和NiO的衍射峰;热腐蚀20h后,其氧化膜主要由Fe2O3、Fe3O4、NiO 和Cr2O3组成;热腐蚀50h后,氧化膜中除了Fe2O3、Fe3O4、NiO 和Cr2O3外,还有尖晶石型氧化物NiCr2O4形成。

图7 5%Ni/Y2O3镍基高温合金在850 ℃热腐蚀不同时间后表面氧化膜的XRD谱Fig.7 XRD patterns of oxide scale on 5wt%Ni/Y2O3superalloy surface after hot corrosion at 850 ℃for different time

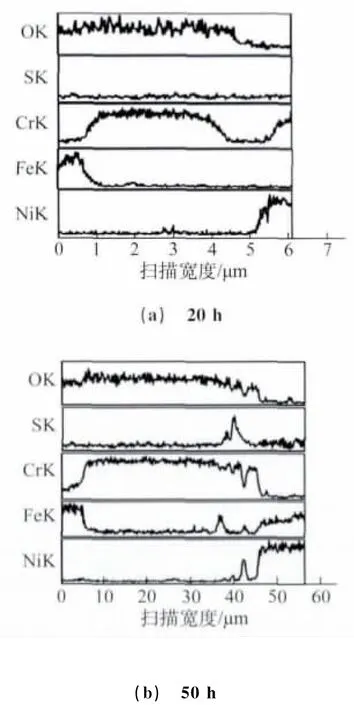

图8(a)为图6(b)中A 处的线扫描结果,与XRD谱结合分析可知,此处氧化膜的组成主要为最外层的Fe2O3和Fe3O4(厚度约为0.8μm)和次外层的Cr2O3(厚度约为2.8μm),腐蚀膜中并未发现含硫的化合物。图8(b)为图6(d)中B 处的线扫描结果,与XRD 结合分析可知,氧化膜的最外层为Fe2O3和Fe3O4,厚度为3~5μm,次外层为Cr2O3,厚度约为30μm;在靠近氧化膜和基体的界面处还存在NiCr2O4和NiO。此外,在界面处出现了硫,说明在氧化膜和基体的界面处存在含硫的化合物。但是由于硫在整个氧化膜中的含量相对较低,故而在XRD 中并未发现含硫的化合物。

热腐蚀产物与吉布斯自由能的变化值ΔG 有关。根据Vant Hoff等温方程[13]:

式中:ΔGθ为标准吉布斯自由能的变化值;R 为气体常数;T 为热力学温度;pO2为氧分压。

图8 5%Ni/Y2O3镍基高温合金在850 ℃热腐蚀不同时间后氧化膜截面的线扫描Fig.8 Line sacnning of cross-sectional of oxide scale on 5wt%Ni/Y2O3superalloy surface after hot corrosion at 850 ℃for different time

由热 力 学 数 据[14]知,=-742.2kJ·mol-1,=-1015.4kJ·mol-1,=-460kJ·mol-1。在热腐蚀初期,合金表面的氧分压是一定的,而均小于,因此在基体表面会优先形成一层含铁的氧化层。

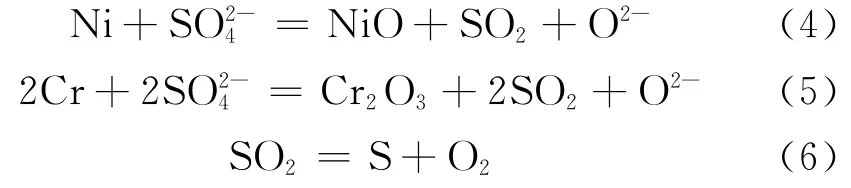

合金表面除了游离的O2外,还有熔融盐膜中的氧化剂,正是由于的存在促进了氧化的进行,才会使得合金发生严重的热腐蚀现象。在腐蚀初期可能会发生如下反应:

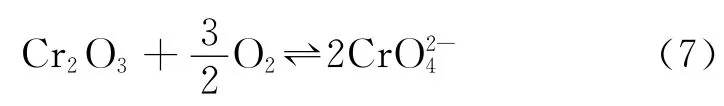

在合金表面会形成一层疏松多孔的NiO 和Cr2O3氧化膜,从而使得氧化膜对基体的保护作用下降;而盐膜中硫的相对活度增加,并且通过这层疏松的氧化膜向基体内部扩散,与基体合金元素形成硫化物。同时,反应(4)和(5)使氧化膜与熔融盐膜界面处O2-的相对活度增加。根据酸碱熔融机理[15-16],随着热腐蚀的进行,生成的Cr2O3会发生碱性溶解:

因此,热腐蚀后期在靠近氧化膜和基体界面处会存在尖晶石型氧化物NiCr2O4。

文献[17]认为晶粒细化增加了活泼组元向氧化膜和合金界面的传输速度。在试验中,一方面由于粉体经过球磨,基体合金晶粒得到很大程度的细化,合金中的铬向外传输的速度加快了,从而形成一层保护性氧化膜Cr2O3;另一方面,镀镍能够改善Y2O3颗粒在烧结过程中与基体之间的润湿性,从而使Y2O3更加均匀地弥散于基体晶界处,均匀弥散的Y2O3能够抑制合金晶粒长大,细化晶粒,使活泼组元铬向氧化层扩散的速率增加,从而快速形成Cr2O3保护层。

有文献 指 出[18],Y2O3颗 粒 能 够 为Cr2O3提 供优先成核的条件,缩短Cr2O3横向生长的距离,促进细晶粒Cr2O3连续层的形成。5%Ni/Y2O3镍基高温合金具有良好的抗热腐蚀性,主要是由于弥散均匀的Y2O3能够促使在合金表面快速形成连续的Cr2O3氧化层,有效阻止硫向内扩散,使氧化物的碱性溶解过程变得缓慢,延长热腐蚀过程的孕育期。

此外,氧化层晶粒细化有利于在高温下发生蠕变,松弛氧化膜中的应力,增强氧化膜的结合力和抗裂能力[18-21]。从合金的显微组织可知,弥散均匀的Y2O3可以有效抑制合金晶粒的长大,细化合金的粒径,从而使生成的氧化膜的晶粒尺寸也相对细小,因此减小了合金基体与氧化物热膨胀系数的差值,使氧化膜内应力易通过扩散蠕变来释放,提高了氧化膜的附着力和抗剥落能力,从而改善了合金的抗热腐蚀性能。

3 结 论

(1)添加5% Ni包覆Y2O3颗粒的镍基合金在850 ℃热腐蚀后的质量增加缓慢,腐蚀速率最小,氧化膜与基体结合得更紧密,剥落量大大减少,表现出了良好的抗热腐蚀性能。

(2)镍包覆Y2O3颗粒能更加均匀地弥散于基体中,从而能够有效细化晶粒,减小合金基体与氧化物间热膨胀系数的差值,使氧化膜中的内应力易通过扩散蠕变来释放,提高了氧化膜的附着力和抗剥落能力;同时均匀弥散的Y2O3颗粒为Cr2O3提供了优先形核的位置,缩短了Cr2O3横向生长的距离,促进了保护性Cr2O3连续层的快速形成。

(3)保护性Cr2O3连续层有效阻止了硫向基体内部扩散,使氧化物的碱性溶解过程变得缓慢,延长了热腐蚀过程的孕育期,使合金具有优良的抗热腐蚀性。

[1]HEILMAIER M,NGANBE M,BECKERS B,et al.Plastic anisotropy of textured ODS nickel-base alloy PM 1000[J].Materials Science and Engineering:A,2001,319:290-293.

[2]HE X D,XIN Y,LI M W,et al.Microstructure and mechanical properties of ODS Ni-based superalloy foil produced by EB-PVD[J].Journal of Alloys and Compounds,2009,467:347-350.

[3]HAYAMA A O F,SANDIM H R Z,LINS J F C,et al.Annealing behavior of the ODS nickel-based superalloy PM 1000[J].Materials Science and Engineering:A,2004,371:198-200.

[4]LIU L,LI Y,WANG F H.Influence of nanocrystallization on passive behavior of Ni-based superalloy in acidic solutions[J].Electrochimica Acta,2007,52:2392-2400.

[5]LEI Z,ZHANG M C,DONG J X.Hot corrosion behavior of powder metallurgy Rene95nickel-based superalloy in molten NaCl-Na2SO4salts[J].Materials and Design,2011,32:1981-1989.

[6]LI Wei-jie,LIU Yong,WANG Yan,et al.Hot corrosion behavior of Ni-16Cr-xAl based alloys in mixture of Na2SO4-NaCl at 600℃[J].Transaction of Nonferrous Metals Society of China,2011,21:2617-2625.

[7]SHA W,BHADESHIA H K D H.Characterization of mechanically alloyed oxide dispersion-strengthened Nickel-base superalloy MA760[J].Metallurgical and Materials Transactions:A,1994,25:705-714.

[8]陈文婷,熊惟皓,张修海.Y2O3含量和烧结温度对ODS镍基合金性能的影响[J].稀有金属材料与工程,2010,39(1):112-116.

[9]黄培云.粉末冶金原理[M].北京:冶金工业出版社,2008:396-400.

[10]章林,曲选辉,何新波,等.ODS镍基超合金的研究进展[J].材料工程,2010(6):90-96.

[11]熊惟皓,李俊,李小峰.轻质化MA/ODS镍基高温合金高温氧化行为[J].华中科技大学学报:自然科学版,2011,39(6):106-110.

[12]赵士阳,张国赏,魏世忠,等.化学镀镍对Al2O3颗粒增强复合材料制备及耐磨性的影响[J].矿山机械,2008,36(20):25-28.

[13]田素贵,卢旭东,孙振东.高Cr镍基合金的高温内氧化和内氮化行为[J].中国有色金属学报,2012,22(2):408-415.

[14]傅献彩,沈文霞,姚天扬.物理化学[M].北京:高等教育出版社,2006:483-486.

[15]宁礼奎.四种镍基高温合金的抗热腐蚀性能研究[D].大连:大连理工大学,2008:16-19.

[16]李云,郭建亭,袁超,等.镍基铸造高温合金K35的热腐蚀行为[J].中国腐蚀与防护学报,2005,25(4):250-255.

[17]付广艳,刘群,门冰洁,等.机械合金化Ni-20Cr合金的热腐蚀行为[J].腐蚀科学与防护技术,2006,18(6):396-399.

[18]庞洪梅,齐慧滨,何业东,等.Ni-20Cr-Y2O3弥散氧化物微晶涂层及其高温氧化性能[J].中国有色金属学报,2011,11(2):187-192.

[19]LIANG J,GAO W,LI Z,et al.Hot corrosion resistance of electrospark-deposited Al and Ni Cr coatings containing dispersed Y2O3particles[J].Materials Letters,2004,58:3280-3284.

[20]MA J,HE T D,WANG D R,eta l.The effects of pre-oxidation and thin Y2O3coating on the selective oxidation of Cr18-Ni9-Ti steel[J].Materials Letters,2004,58:807-812.

[21]HE Y,HUANG Z,QI H,et al.Oxidation behavior of micro-crystalline Ni-20Cr-Y2O3ODS alloy coatings[J].Materials Letters,2000,45:79-85.