铝元素对MoSi2涂层抗氧化性能的影响

2013-12-11范华山

范华山,徐 江

(南京航空航天大学材料科学与技术学院,南京211106)

0 引 言

随着航空工业的快速发展,高温结构材料受到了越来越多的关注[1],特别是高温涂层材料逐渐成为 研 究 热 点[2]。MoSi2材 料 以 其 高 的 熔 点(2 030 ℃)、适中的密度(6.24g·cm-3)和优异的高温抗氧化性能而被认为是最具发展潜力的高温结构材料;其在高温环境(大于1 000 ℃)下氧化后,会在表面形成一层致密的SiO2膜,阻碍氧气向材料内部扩散,从而抑制氧化反应的进一步进行,使其具有优良的抗高温氧化性[3]。然而,Fitze于1955年首次发现 MoSi2在400~600 ℃氧化时会出现“PEST”(有害)氧化现象[4],从而引起材料灾难性的损毁。Liu认为MoSi2之所以会在低温(400 ℃~600 ℃)氧化时出现“PEST”现象,是因为低温时硅在MoSi2材料中的自扩散系数很低,不能形成连续性的、具有保护作用的SiO2膜,最终导致钼与硅同时被氧化(硅与氧的亲和力大于钼与氧的亲和力)。另外,钼氧化生成的MoO3会产生较大的体积膨胀,且MoO3具有挥发性,可使SiO2保护膜松散、不连续,从而造成材料毁坏[5]。大量研究结果表明,MoSi2的抗氧化性能与环境温度、材料成分、组织缺陷以及材料致密度都有很大关系[6],通常可以通过提高材料致密度、减少缺陷、消除有害相Mo5Si3等方法来改善其在低温下的抗氧化性能。有学者在MoSi2中添加了铬、锆、钛等合金元素,发现它们与氧的亲和力比与硅的更强,故可以优先与氧发生反应,从而抑制了钼元素的氧化[7]。基于上述研究结果,并考虑到铝元素对MoSi2抗氧化性能的作用,作者通过双阴极等离子溅射技术在TC4合金表面沉积了MoSi2与Mo(SiAl)2涂层,并在500 ℃的空气中进行等温氧化,深入分析了铝元素对MoSi2涂层抗氧化性能的影响。

1 试样制备与试验方法

1.1 试样制备

以纯度大于99.9%的硅粉、钼粉和铝粉为原料,分别将硅粉和钼粉按25∶75(物质的量比,下同)及硅粉、钼粉、铝粉按25∶65∶10的比例配料混合,球磨20 h 后烧结制备靶材。以10 mm×10mm×4mm 的退火态TC4(Ti6Al4V)合金为基材,其主要化学成分(质量分数)为6.1%Al,3.92%V,0.15%Fe,0.03%C,0.004%O,余Ti。将靶材置于双阴极等离子溅射炉中作为源极,以基材作为工件,靶材和工件在炉中的布置如图1 所示。双阴极等离子溅射工艺参数:靶材电压850~950V,工件电压350~400V,气压45Pa,靶材与工件间距15mm,工件温度800 ℃,保温时间5h。采用上述工艺参数在基材表面沉积了厚度约为20μm的MoSi2涂层和Mo(SiAl)2涂层。

图1 涂层制备中源极靶材和工件在炉中的布置[8]Fig.1 Source target and workpiece arranged in the furnace during coating preparation

1.2 试验方法

循环氧化试验在CN61M/SX-5-12型箱式电阻炉中进行,将基材、MoSi2涂层试样以及Mo(SiAl)2涂层试样用丙酮清洗干净,然后置于清洗干净并烧至恒重的氧化铝坩埚内,再将它们一同放入箱式电阻炉中,氧化温度设为500 ℃,每隔一定时间取出,自然冷却后利用分析天平(精度为1×10-4g)称其质量,累计氧化时间为100h,氧化质量增加用单位面积上的质量增加来表征。

用D8ADVANCE 型X 射线衍射仪(铜靶,Kα射线)分析涂层氧化前后的物相,管电压40kV,电流30mA;利用Quanta200型扫描电子显微镜观察涂层氧化后的截面形貌和表面形貌。

2 试验结果与讨论

2.1 物相与截面形貌

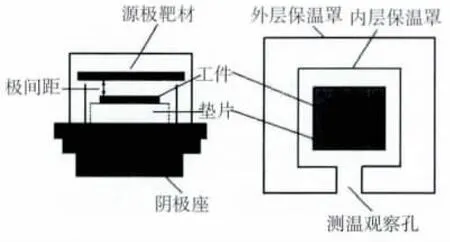

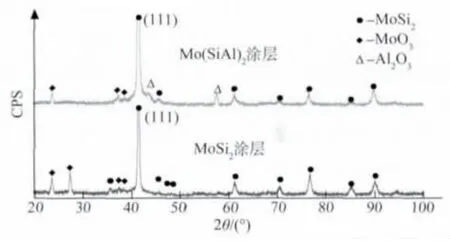

从图2可见,两种靶材沉积5h后硅化物涂层的相组成均为C40六方结构的MoSi2相,衍射峰与JCPDS卡片No.81-0167 一致,没有出现其它物相的衍射峰。与MoSi2粉标准PDF 卡片数据比较可知,试验中的C40-MoSi2(111)面衍射峰的相对强度远高于其标准值,说明涂层具有(111)面的择优取向。这不同于文献[9]中报道的C40-MoSi2易形成(110)的择优取向。涂层的择优取向受很多因素的影响,包括晶格缺陷、沉积方法、涂层厚度以及涂层原子的大小等[10]。

图2 MoSi2涂层和Mo(SiAl)2涂层的XRD谱Fig.2 XRD patterns of MoSi2coating and Mo(SiAl)2coating

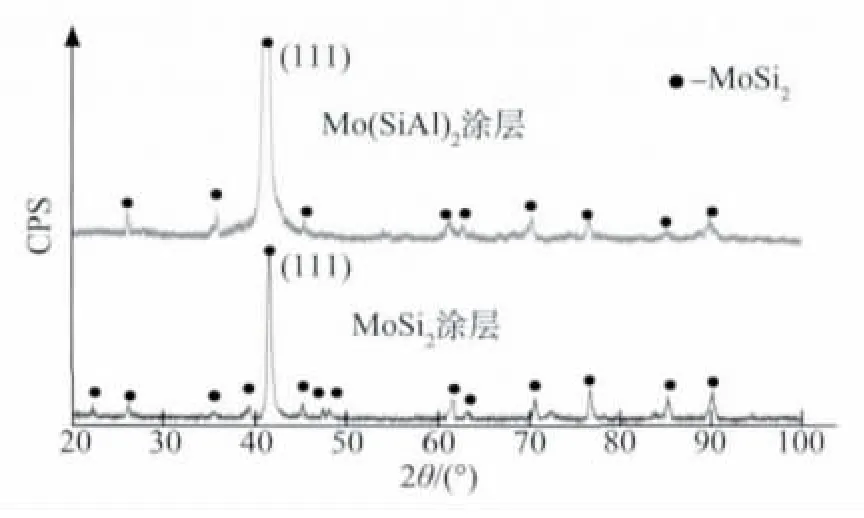

由图3可见,两种涂层的组织均匀、连续、致密,没有孔洞、裂纹等缺陷存在。另外,从图中能明显看出涂层分为两层,外层是厚度约为20μm 的沉积层,内层则为厚度约为8μm 的扩散层。结合EDS与XRD 分析可知,沉积层为单相C40-MoSi2。由Ho等[11]的研究可知,扩散层由β-Ti(钼质量分数大于10%)和α′/α″相(钼质量分数小于10%)组成。热膨胀系数在扩散层内平稳过渡,有利于减小涂层与基材间因热膨胀系数不匹配而产生的热应力。

图3 MoSi2涂层和Mo(SiAl)2涂层截面的SEM 形貌及元素线分布曲线Fig.3 Cross-section SEM images(a,c),and elements line distribution curves along the deepness(b,d),of MoSi2and Mo(SiAl)2coatings

2.2 氧化动力学

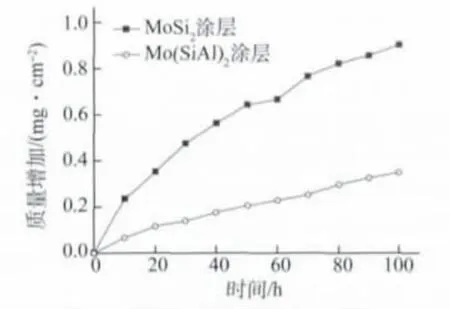

MoSi2涂层和Mo(SiAl)2涂层在500 ℃等温循环氧化不同时间后,均未出现明显的剥落。由图4可见,两种涂层的质量增加均随着氧化时间的延长而增大,且MoSi2涂层的氧化质量增加大于Mo(SiAl)2涂层的;氧化100h后,MoSi2涂层和Mo(SiAl)2涂层的质量增加分别约为0.9,0.35mg·cm-2。由此可见,铝元素能够有效降低MoSi2涂层在500 ℃下的氧化速率。

图4 MoSi2涂层和Mo(SiAl)2涂层在500 ℃氧化不同时间后的质量增加Fig.4 Mass increase vs oxidation time for MoSi2coating and Mo(SiAl)2coating after oxidation at 500 ℃for different times

2.3 氧化后表面的XRD谱

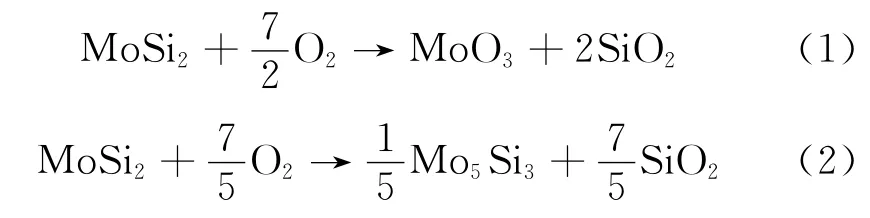

Chou[12]研究得出MoSi2可能存在两种氧化反应,且两种反应过程在热力学上都是可行的,化学反应如下所示:

由图5 可见,氧化后,在MoSi2涂层中仅有MoSi2和MoO3相出现,并未出现Mo5Si3相,表明氧化反应是按式(1)进行的;Mo(SiAl)2涂层中出现了Al2O3、MoO3、MoSi2的相,但MoO3相的衍射峰较弱。氧化过程生成的SiO2是非晶态[7,13],故在两种涂层的XRD 谱中均未出现SiO2的衍射峰。

图5 MoSi2涂层和Mo(SiAl)2涂层在500 ℃氧化30h后的XRD谱Fig.5 XRD patterns of MoSi2coating and Mo(SiAl)2coating after oxidation at 500 ℃for 30h

2.4 氧化后的表面形貌

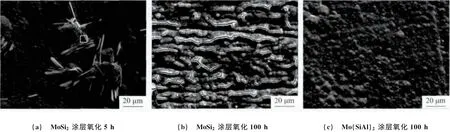

由图6可见,MoSi2涂层和Mo(SiAl)2涂层在500 ℃等温氧化不同时间后的表面均由许多球形小颗粒组成。MoSi2涂层氧化5h 后的表面形貌与Knittel等[4]的研究一致,氧化膜表面出现了板条状和针状氧化物。通过EDS分析可知,板条状氧化物中仅含有钼元素和氧元素,且钼元素与氧元素的原子分数分别为24.62%和75.38%,两者的原子比接近1∶3,故可以确定该氧化物为MoO3。由图6(b)可见,MoSi2涂层在空气中氧化100h后,表面出现了大量裂纹,这些裂纹相互连接。在氧化过程中,裂纹外表面生成的MoO3和SiO2产生体积膨胀,从而形成“楔入”效果[14],当裂纹尖端的内应力集中达到一定程度时,会进一步萌生新裂纹,加速裂纹扩展[15]。同时,氧气能够通过这些裂纹更加容易地扩散到涂层内部,加速涂层内部的氧化。由图6(c)可以看出,Mo(SiAl)2涂层在氧化100h后并未出现裂纹,其抗氧化性能明显好于MoSi2涂层的。氧化前期,由于铝元素与氧之间具有更强的亲和力,会抑制钼元素的氧化;当Al2O3与SiO2形成后,能够阻碍氧气的扩散,从而减少氧气向金属间化合物与氧化物界面的流动。另外,铝元素增大了裂纹处钼硅铝无定形氧化物的塑性,该氧化物是阻碍“PEST”现象的关键因素,与钼硅氧化物相比,钼硅铝无定形氧化物具有更大的塑性,能够减小裂纹处的应力集中,从而避免“PEST”现象出现[16-18]。

图6 MoSi2涂层和Mo(SiAl)2涂层在500 ℃氧化不同时间后的表面形貌Fig.6 Surface morphology of MoSi2coating and Mo(SiAl)2coating after oxidation at 500 ℃for different times:(a)MoSiO2coating,oxidation for 5h;(b)MoSiO2coating,oxidation for 100hand(c)Mo(SiAl)2coating,oxidation for 100h

3 结 论

(1)采用双阴极等离子技术在TC4 合金表面沉积了MoSi2与Mo(SiAl)2涂层,涂层均由扩散层和沉积层组成,扩散层厚度约为8μm,沉积层厚度约为20μm,涂层致密与基体结合紧密。

(2)随氧化时间的延长,Mo(SiAl)2涂层的氧化质量增加缓慢,且明显小于MoSi2涂层的。

(2)MoSi2涂层在500 ℃下氧化5h后表面生成了板条状MoO3;氧化100h后,出现“PEST”现象,涂层表面出现大量裂纹。

(3)Mo(SiAl)2涂层氧化30h后,表面生成了Al2O3、SiO2、MoO3,氧化100h后的涂层表面完好且未出现明显的裂纹;铝元素的添加在一定程度上抑制了MoO3的生成,减小了应力集中,提高了涂层的抗氧化性能。

[1]谢锡善.我国高温材料的应用与发展[J].机械工程材料,2004,28(1):2-11.

[2]刘均波,王立梅,黄继华.等离子熔覆Cr7C3/γ-Fe金属陶瓷复合材料涂层的耐磨性[J].机械工程材料,2006,30(2):42-45.

[3]SHARI A A,MISRA A,PETROVIC J J,et al.Solid solution hardening and softening in MoSi2alloy[J].Scripta Materi-als,2001,44:879-884.

[4]LIU Y,SHAO G,TSAKIROPOULOS P.On the oxidation behaviour of MoSi2[J].Intermetallics,2001,9:125-136.

[5]KNITTEL S,MATHIEU S,VILASI M.The oxidation behaviour of uniaxial hot pressed MoSi2in air from 400 to 1 400 ℃[J].Intermetallics,2011,19:1207-1215.

[6]KNITTEL S,MATHIEU S,VILASI M.Oxidation behaviour of arc-melted and uniaxial hot pressed MoSi2at 500 ℃[J].Intermetallics,2010,18:2267-2274.

[7]STROM E,CAO Y,YAO Y M.Low temperature oxidation of Cr-alloyed MoSi2[J].Transactions of Nonferrous Metals Society of China,2007,17:1282-1286.

[8]刘林林.微合金化和复合化对纳米晶Ti5Si3涂层性能影响的研究[D].南京:南京航空航天大学,2011.

[9]MASS J H,BASTIN G F,VANLOO F J J,et al.On the texture in diffusion-grown layers of silicides and germanides with the FeB structure,MeX (Me=Ti,Zr;X=Si,Ge)or the ZrSi2structure(ZrSi2,HfSi2,ZrGe2)[J].Journal of Applied Crystallography,1984,17:103-110.

[10]CESCHINI L,LANZONI E,MARTINI C,et al.Comparison of dry sliding friction and wear of Ti6Al4Valloy treated by plasma electrolytic oxidation and PVD coating[J].Wear,2008,264:86-95.

[11]HO W F,JU C P,CHEN J H.Structure and properties of cast binary Ti-Mo alloys[J].Biomaterials,1999,20(2):2115-2122.

[12]CHOU T C,NIEH T G.Kinetics of MoSi2pest during lowtemperature oxidation[J].Journal of Materials Research,1993,8:214-220.

[13]NATESAN K,DEEVI S C.Oxidation behavior of molybdenum silicides and their composites[J].Intermetallics,2000,8:1147-1158.

[14]ZHANG F,ZHANG L T,SHAN A D,et al.Oxidation of stoichiometric poly-and single-crystalline MoSi2at 773 K[J].Intermetallics,2006,14:406-411.

[15]INGEMARSSON L,HALVARSSONAL M,ENGKVIST J,et al.Oxidation behavior of a Mo(Si,Al)2-based composite at 300-1 000 ℃[J].Intermetallics,2010,18:633-640.

[16]TABARU T,SHOBU H,HIRAI H,et al.Influences of Al content and secondary phase of Mo5(Si,Al)3on the oxidation resistance of Al-rich Mo(Si,Al)2-base composites[J].Intermetallics,2003,11:721-733.

[17]YANAGIHARA K,PRZYBYLSKI K,MARUYAMA T.The role of microstructure on pesting during oxidation of MoSi2and Mo(Si,Al)2at 773 K[J].Oxidation of Metals,1997,47:277-293.

[18]MARUYAMA T,YANAGIHARA K.High temperature oxidation and pesting of Mo(Si,Al)2[J].Material Science and Engineering:A,1997,239:828-841.