1000m3 丙烷球罐声发射检测

2013-12-04彭国平杜南胜李洪刚张在东袁少波

彭国平,杜南胜,李洪刚,张在东,袁少波

(广州市特种承压设备检测研究院,广州 510100)

某石化公司1 000m3丙烷球罐,已经投入使用26a,上次全面检验中射线检测抽查交叉焊缝发现3处裂纹、5处未熔合缺陷,磁粉100%检测内表面焊缝发现20处表面裂纹,返修6处。因上次全面检验发现问题较多,经双方协商,开罐全面检验前,注水浸泡同时进行声发射检测。作者通过试验分析了声发射检测缺陷的能力并证实其可行性。

1 球罐基本情况

1 000 m3丙 烷 球 罐,材 质16MnR,规 格:φ12 300mm×50mm,容积1 000 m3,设计使用温度50 ℃,设 计 压 力2.35 MPa,最 高 工 作 压 力1.90 MPa;球罐由五带组成,热带和温带均由20块球壳板组焊而成,如图1所示。

图1 球壳板构成及声发射检测传感器布置

2 检测方案和检测过程

2.1 检测方案

检测标准采用GB/T 18182-2000《金属压力容器声发射检测及结果评价方法》标准进行检测及验收。

仪器设备 采用美国PAC 公司SAMOS 48 PCI-8/48 声发射检测仪,响应频率为100~400kHz的DP151传感器,传感器内置40dB 前置放大器,采用φ0.5mm HB铅芯折断信号作为模拟源,耦合剂为凡士林。

传感器阵列 因球罐由五带组成,热带和温带均是20块球壳板,为了方便布置传感器,采用5层等腰三角形布置传感器,每层传感器数量分别为1,10,10,10,1,共有32个传感器,层间距为4.83 m,最大行间距为3.86m,最大间距5.2m。

水压试验加载程序 两次循环加载方式,试验压力pT均为2.09 MPa,升压速度不应大于0.5 MPa/min,保 压 时 间10 min,数 据 采 集 从0.9 MPa开始进行,如图2所示。

图2 加载程序曲线

声发射源的复验 经评定为D、E、F 级声发射源要求进行超声和射线检测方法复查,进一步确定缺陷性质。

2.2 检测过程

按照图1中传感器的位置在球罐表面上安放传感器、连接仪器设备,设置检测系统的采集参数。

通道灵敏度测试:每通道进行3次模拟源标定,取平均值,作为该通道的灵敏度,经调试测量,最大为95dB,最小为90dB,平均值93dB。并进行了位置定位标定,显示位置与实际位置相近。

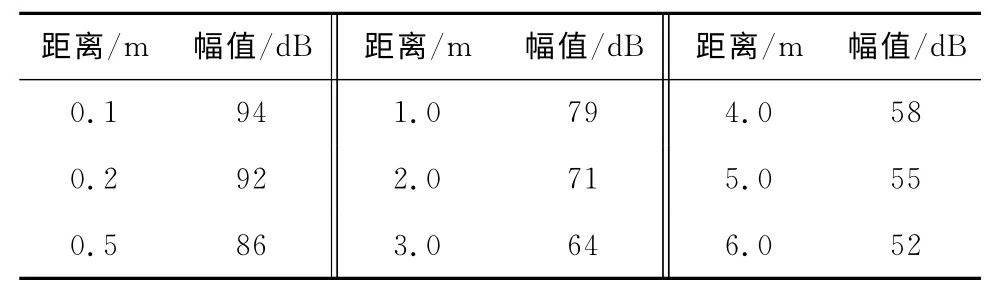

衰减测量:测试探头为12#,测量数据如表1。

表1 模拟声发射信号幅度衰减测量结果

背景噪声测量:采集前停止可能干扰信号采集超声和射线检测方法对的活动,将门槛值设为15dB进行数据采集15min,测量背景噪声,为38dB。门槛值设为44dB。

按加载程序图进行加压,采集检测数据。

3 检测结果及分析

经过两次循环加载检测后,引入衰减特性数据,发现存在2处声发射信号源:①处位于上大环焊缝BC30~BC31间,第一次升压过程中最高幅值88dB信号源,第一次保压过程出现信号源幅值49~62dB,第二次升压过程中出现信号幅值51~63dB,第二次保压过程无信号源出现,评为E 级。②处位于D2纵焊缝上,第一次升压过程中最高幅值86dB信号源,第二次升压过程中最高幅值65dB信号源,,二次保压过程无信号源出现,评为D 级。

图1中①、②位置信号分别应用软件进行分析,波形图如图3,4所示。比较图3,4可知:①位置波形持续时间短,②信号波形持续时间长。

4 声发射源的复验

根据GB/T 18182-2000标准规定,对①、②处位置采用超声和射线检测方法复验,经过复验,发现①处位置上大环焊缝BC30~BC31 间存在长度为60mm裂纹缺陷,超声检测波高在II区,自身高度为4.3mm,深度18mm(从外表面计);②处位置D2纵焊缝上距CD 环缝1 600 mm 处,存在长度为40mm断续未熔合缺陷,超声检测波高在II区,自身高度为2mm,深度30mm。根据《压力容器定期检验规则》安全状况等级评定方法规定,②处位置未熔合缺陷,允许存在,①处位置裂纹缺陷要求返修处理,砂轮打磨后,裂纹如图4所示。

图4 位于环焊缝BC30-BC31间的裂纹形貌

5 结论

从波形图分析:裂纹和未熔合缺陷声发射信号源波形图存在较大差别,根据波形图特征,推断出缺陷性质成为可能。

从声发射检测结果与超声和射线检测复验结果,可知声发射检测是可行的,检测结果可靠。声发射检测过程中,检测结果受脚手架的摩擦、内部或外部附件的移动、电磁干扰、机械振动和流体流动等噪声源的影响很大,因而检测过程中应设法排除各种噪声源,达到去伪存真的效果。