H 型钢结构焊缝超声波探伤

2013-12-04丁街

丁 街

(溧阳中材重型机器有限公司,常州 213000)

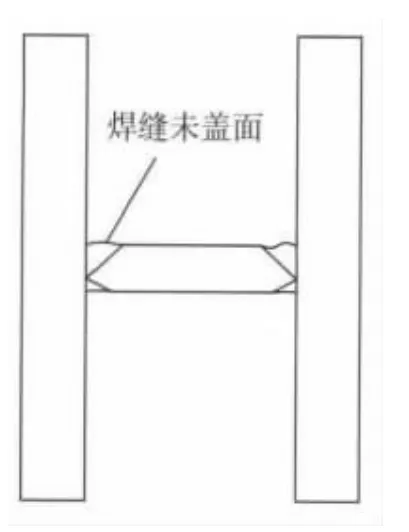

笔者根据斜探头扩散角的计算和模拟超声波波束路径,对焊缝进行快速扫查。钢结构大多是板厚小于25mm 的H 型钢,焊缝开单面坡口,背面碳棒清根,采用CO2保护焊打底,埋弧自动焊盖面。考虑返修工作量和节约时间成本,在焊缝余高没有盖好面时进行超声波探伤,其结构示意图如图1。由于盖面采用埋弧自动焊,埋弧自动焊的返修率比较低,所以盖面后不进行超声波探伤。

1 探头的选择

1.1 斜探头扩散角度θ的计算

GB/T 11345-1989《钢焊缝手工超声波探伤方法和探伤结果分级》所用探头是K2.5/70°[1],JG/T 203-2007《钢结构超声波探伤及质量分级》所用探头也是K2.5/70°[2]。笔者根据斜探头扩散角计算公式计算探头K2、K2.5、K3(63.4°、68.2°、71.56°)的扩散角:θ上(上扩散角)θ下(下扩散角)

图1 H 型钢图形

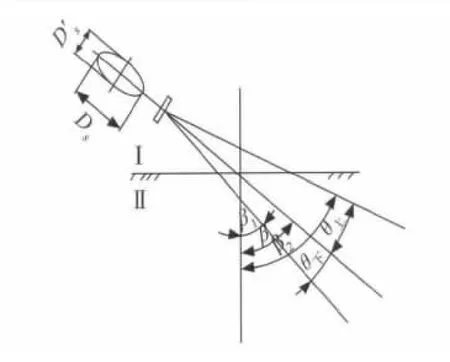

式中:λL1为有机玻璃纵波的波长;CS2为钢中横波声速;CL1为有机玻璃纵波声速;β为钢中的横波折射角;α为有机玻璃中纵波的入射角,如图2所示。

图2 超声波进入钢中后产生的扩散角

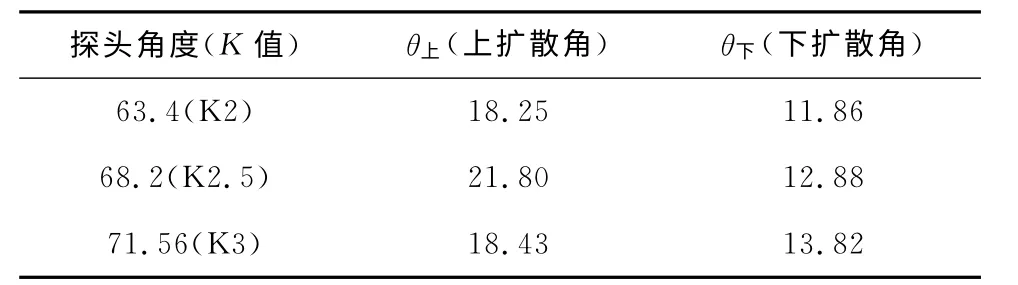

通过上面计算公式得出计算结果见表1。

表1 斜探头的扩散角度 (°)

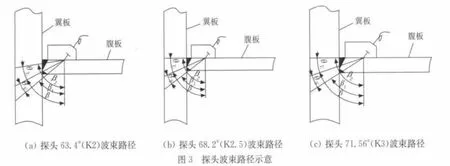

1.2 模拟超声波波束路径

根据表1斜探头的扩散角度模拟超声波波束路径如图3。

从图3(b),(c)可以看出K2.5,K3探头直射波都可以覆盖整个焊缝,图3(a)探头K2(63.4°)探头存在扫查盲区。由于探头K2,K2.5,K3(63.4°,68.2°,71.56°)一次反射波的指向性差,反射变型波多,所以不宜使用一次反射波,探头K2(63.4°)在钢中近场区长度要比探头K2.5,K3(68.2°,71.56°)要大,也不宜使用K2(63.4°)探头。通过上面探头的比较,笔者选用68.2°,71.56°(K2.5或K3)的探头直射波进行检测。

2 扫查面选择

GB/T 11345-1989B级检测,采用同一种角度探头在焊缝的单面双侧进行检测,大于100mm 时,采用双面双侧检测。受几何条件限制,可在焊缝双面单侧采用两种角度探头进行探伤。T 型焊缝可采用直探头翼板探伤[1]。JG/T 203-2007《钢结构超声波探伤及质量分级》B级检测,采用同一种角度探头单面双侧检测。母材厚度大于100 mm 时,采用双面双侧检测。T 型和角接接头可采用直探头在翼板外侧探伤[2]。笔者采用K2或K3探头在腹板侧利用一次波进行检测,通过上面模拟超声波波束路径可以看出K2.5,K3(68.2°,71.56°)探头直射波可以覆盖整个焊缝探伤区域图3(b),(c),这样可以减少更换探头和对工件翻转的时间,从而达到快速探伤的目的。从图3(b),2(c)还可以看出K2.5,K3(68.2°,71.56°)的探头波束与翼板角度小,对腹板与翼板之间的未熔合和腹板侧热影响区的裂纹也有较高的检出率。

3 扫查灵敏度和仪器的选择

灵敏度以φ3×40-16dB 为评定线,φ3×40-10dB为定量线,φ3×40-4dB 为判废线,表面补偿为4dB,原则上扫查灵敏度不低于最大声程处的评定线灵敏度。由于使用的是数字机,扫查工件时应使杂波达到5%波高作为扫查灵敏度,这样既可以对小的波形进行分析判断,也可以避免灵敏度不足造成漏检,从而减小了漏检的几率。

仪器应选择分辨率高、采样频率高的仪器,这样可以快速扫查判断是否是缺陷波,笔者使用的是CTS-9009型数字超声探伤仪。

4 工件探伤

4.1 焊缝中的伪缺陷波

H 型钢超声波探伤中存在伪缺陷波,如焊道反射波、盖面没盖满的反射波、翼板侧反射波、变型反射波、表面波,这些波可采用以下几种办法别除。

焊道反射波一般与腹板板厚相同或偏移板厚±1~2mm,水平距离在焊缝中间。

盖面没盖满的反射波一般小于腹板板厚1~2mm,水平距离在腹板侧焊缝边缘如图4(a)。

翼板侧反射波与翼板厚度有关,腹板板厚不变翼板板厚越厚,反射波偏移腹板板厚越大,反之越小;当翼板板厚小于腹板板厚时,腹板与翼板之间的未熔合和腹板侧热影响区的裂纹与翼板侧反射波重合不能分辨,此时要注意。

变型反射波一般大于腹板板厚,不会影响缺陷波的判断。

表面波可以采用清除探头前面多余的飞溅和耦合剂,表面波会消失或波高下降,以此来判断探头表面波。

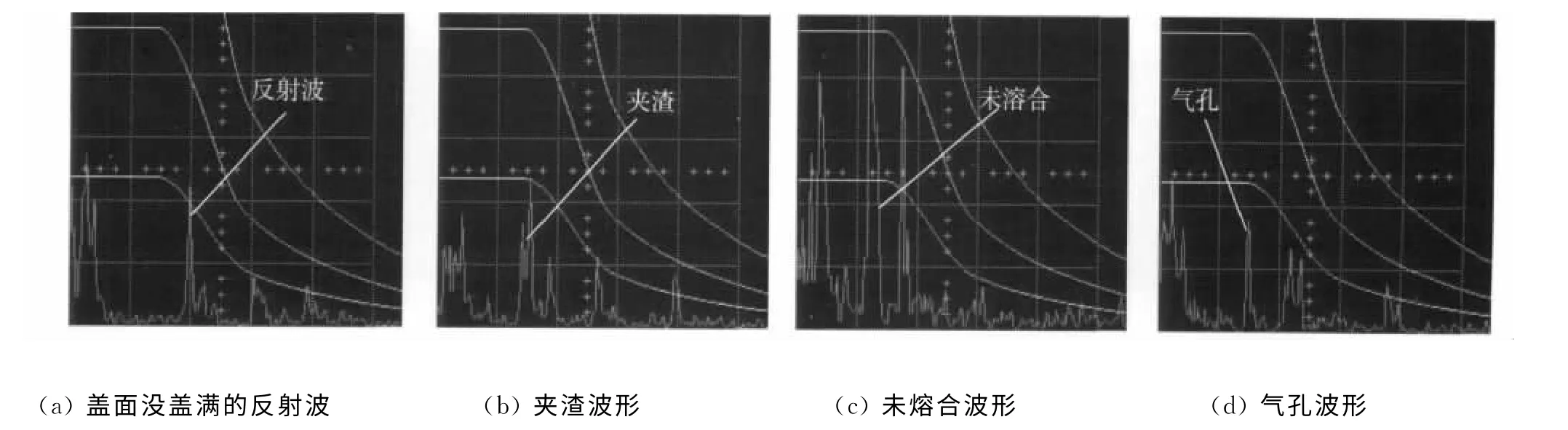

图4 超声波扫查焊缝部位缺陷显示波形

4.2 焊缝中的主要缺陷波形分析

实际探伤中采用K2.5,K3探头时,由于上扩散角扩散较大造成缺陷反射波弱,往往一些严重的夹渣和密集气孔会因为没有超过定量线而视为合格。因此需对波形进行分析,笔者大胆尝试对缺陷进行定性,焊缝主要产生缺陷为未熔合、未焊透、夹渣、气孔、裂纹。笔者探伤时遇到过夹渣、气孔、未熔合。

夹渣:多为清根不到位,埋弧自动焊盖面时药渣浮不上来,多为焊接工艺不正确,一般缺陷有一定的长度。波形较宽波峰有多个高点,转动探头时波高有所起伏。一般在翼板和腹板结合处靠近焊缝表面和焊缝根部如图4(b)。

未熔合:多发生在CO2保护焊,由于运条角度不稳定和电流电压不对而产生,一般伴随气孔夹渣出现,波高较高,转动探头时波高有所起伏。一般多在翼板和腹板结合处波形如图4(c)。

气孔:多为清根不到位,CO2保护焊时气体不纯和气体保护不到位,一般缺陷成链状有一定长度。波形窄波峰尖锐波高不高,转动探头时如果气孔不致密,可以看到一个波高迅速下降而另一个波高迅速升起,如果气孔致密,仔细看也有上面的情况,往往有时候探头分辨不开,左右移动探头成条状。一般靠近腹板侧和焊缝根部波形如图4(d)。

5 结论

利用两种不同角度横波斜探头一次波单面单侧探伤,可以减少更换探头与对工件其它面扫查的时间,从而不影响制造时间又很好地保证了产品的质量。

由于工作量大再加上要求对缺陷进行定性,这要求检测人员有较高的责任心和丰富的工作经验。

[1] GB/T 11345-1989 钢焊缝手工超声波探伤方法和探伤结果分级[S].

[2] JG/T 203-2007 钢结构超声波探伤及质量分级[S].