法国SOLIOS成型机重锤液压回路故障分析

2013-12-01王铁军

王铁军

作者通联:中国铝业青海分公司炭素厂 西宁市宁张公路28公里处 810108

E-mail:158930857@qq.com

一、前言

成型机的重锤调速控制回路是整个液压系统的核心部分,主要调节重锤下降速度。重锤速度的变化为整个工序高效平稳运行提供保证,一旦成型机重锤调速回路出现问题会直接影响成型机的运行。

二、成型机重锤调速控制液压回路

1.成型机重锤调速控制液压系统工作原理(图1)

重锤油缸上升时,电磁线圈a得电,电液换向阀切换至左工位,进油路:P进油→电磁比例调速阀→电液换向阀左工位→平衡阀→液压缸有杆腔;回油路;液压缸无杆腔→电液换向阀左工位→T回油。

电磁比例调速阀,对进入液压缸有杆腔的液压流量连续的控制和调节。当重锤上升到位后,感应限位发出一个电信号,电液换向阀的电磁线圈a及电磁比例调速阀失电。

重锤油缸下降时,进油路:P进油→电磁比例调速阀→电液换向阀右工位→液压缸无杆腔;回油路:液压缸有杆腔→平衡阀→电液换向阀右工位(此时液压油不回油箱,进入液压缸无杆腔)。

电磁比例调速阀,对进入液压缸有杆腔的液压流量连续的控制和调节。当重锤下降到位后,感应限位发出一个电信号,电液换向阀的电磁线圈a及电磁比例调速阀失电。

2.液压系统分析

(1)系统调速控制的实现。液压回路使用的比例放大器是由带位置反馈的比例阀电磁数字式比例放大器VT-VRPD-1和比例调速阀2FRE 16-4X/160LK4M,来实现重锤速度变化控制的。

重锤下降时:重锤在下降的过程中速度发生了三次变化,开始是100%的速度,感应第一个限位后,速度降低到75%,感应到第二个限位后,速度降低到25%,感应到第三个限位,重锤下降停止。

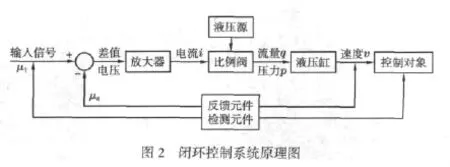

(2)重锤调速控制原理图(图2)。当感应到下降过程中的任何一个限位时,限位对应一个电压值(这是提前在比例放大器中设定好的)通过比例放大器转换为电流值,电流值的变化使电磁线圈的吸力变化从而改变比例阀的流量值,最终改变液压缸的速度。同时通过对比设定电压值和输入电压值之间的差值不断调整,以达到动态纠错和精调。

3.实现重锤在下降过程中的平衡控制

为防止立置液压缸的工作部件由于自重超速下降,即重锤油缸在下将过程中由于速度超过液压泵供油所能达到的速度而使油缸无杆腔出现真空,并使重锤油缸在任意位置上锁紧。平衡回路的作用就是在立置液压缸的下行回路上串联一个产生适当背压的原件,以便于重锤自重平衡,起到限速作用。

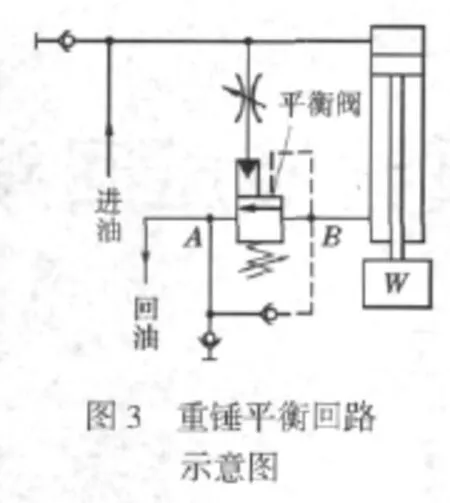

如图3所示,重锤油缸在下降过程中,液压油进入油缸的无杆腔,液压油从油缸有杆腔回油,通过平衡阀从B→A回油。当重锤油缸下降过快时,下降速度超过油泵的供油速度,使油缸无杆腔产生真空,从而使X口处的压力低于开启压力,从而导致平衡阀关闭重锤油缸停止下降,当油缸无杆腔的油液补足后压力超过X口处的开启压力,重锤油缸又开始下降。这个过程在重锤油缸下降的过程中不断反复的出现,所以说重锤的平衡回路是一个动态的平衡回路。

三、液压系统故障处理

1.当重锤油缸调速控制出现问题

图4是比例调速阀2FRE 16-4X/160LK4M,具有二通功能,按照提供的电信号值输出对压力和对温度有很大程度补偿的相应流量。应用的设定值通过放大器以及比例电磁铁调节检测节流器。检测节流器的位置由位移传感器测得,与设定值的任何偏差通过反馈控制来补偿。

(1)带感应式位移传感器的比例电磁铁故障。由于插头组件的接线老化、接触不良以及电磁铁引线的脱落,导致比例电磁铁不能正常工作。此时可用电流表检测,如电阻值为无限大,说明插座有问题,可更换新的或修复。

(2)线圈组件的故障。线圈老化、线圈烧毁、线圈内部断线都会造成线圈升温过大,导致电磁铁的输出力不够,使比例电磁阀不能正常工作,此时只能更换新的线圈组件。

(3)比例放大器VT-VRPD-1故障,导致比例电磁不能工作。此时检查放大器电路的各个电器元件,从而消除比例放大器的故障。

(4)比例放大器和电磁铁之间的连线断裂开或放大器接线端子接线脱开,使比例电磁铁不能工作。

2.重锤油缸停位不准确或下滑

参照图1,当电液换向阀处于中位时,重锤油缸的活塞可停止在任何位置,但实际情况是当电磁阀收到信号后,重锤油缸活塞要下滑一段距离后才能停止,即出现停止位置不准确问题,这一故障的原因可从两方面解释。

(1)停位电信号在控制电路中传递的时间为T1电,电磁阀的换向时间T2,信号发出后要经过一定延迟时间T=T1+T2时间(0.2~0.3s)和缸位移 S=ΔTV缸的距离(50~70mm)后,油缸才能停止到位,V缸为油缸的运动速度。

(2)从油路分析,出现下滑说明油缸有杆腔的液压油在停位信号发出后还继续回油。当油缸瞬时停止和电液换向阀瞬时关闭时,液压油产生冲击,负载的惯性也会产生一个冲击,两者之和使油缸有杆腔产生的总冲击压力远大于平衡阀的调定压力值,从而打开了平衡阀的单向阀,而如果此时电液换向阀的停止位置密封出现泄漏时,液压油就会通过换向阀回油箱。只有当冲击压力降为平衡阀的调定压力值时油缸才停止。油缸有杆腔的液压油减少,油缸必然无法准确定位。

解决办法。检查控制电路的各元器件的动作灵敏度,尽力缩短延迟时间T。更换或修复电液换向阀,保证换向阀在中间位时,能够将油封住,保证油缸有杆腔的油液无处可泄。如果出现油缸定位不准确的情况,就说明油缸有杆腔的油液泄漏了,解决问题的关键就是防止泄漏。

3.重锤油缸停止或液压系统停机后油缸缓慢下滑

参照图1,重锤油缸停止或液压系统停机后,电液换向阀在中间位置,此时出现油缸下滑,说明油缸有杆腔的油液有泄漏,这种泄漏分为内泄和外泄两种情况。

(1)内泄。重锤油缸有杆腔的油液往无杆腔去就是油缸的内泄,可能是活塞上的密封老化或破损,最严重的是油缸内部有拉伤。解决的办法是将油缸拆开检查,如果是密封老化或破损更换密封就可,如果油缸拉伤就需要找专业的修缸厂家进行修理。

(2)外泄。油缸的拉缸密封出现老化或破损,连接油缸有杆腔的液压油管和阀出现泄漏。解决办法是拆开油缸更换油缸的拉杆密封,检查连接油管,看是油管密封老化还是油管松动或破损;检查电液换向阀看是否出现密封老化、弹簧失效和阀芯磨损问题,从而更换相应的部件或换新阀。

4.重锤油缸在下降过程中产生超速下滑现象

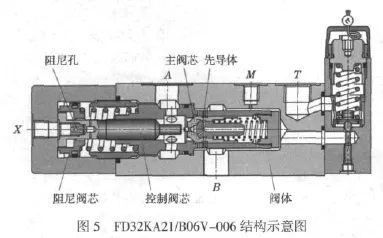

如果出现这一问题,只能说明平衡阀有问题。平衡阀型号FD32KA21/B06V-006,图5所示是平衡阀示意图。该阀是用来防止重锤油缸在下降过程中由于重锤自重而引起的超速下降的,平衡阀由节流阀+单向阀+压力补偿机构组成,该阀出现问题,可参照节流阀、单向阀和压力补偿机构的故障进行处理。由于结构比较复杂,且在系统中起到安全作用,一般出现故障之前就应该更换新阀。

5.重锤油缸无法提升

参照图1,重锤油缸上升时,电磁线圈a得电,电液换向阀切换至左工位,重锤油缸无法提升有以下几种情况。

(1)重锤油缸内泄。重锤提升时,有杆腔的压力大于无杆腔的压力,如果此时活塞封已经磨损,压力油会进入无杆腔,从而导致重锤无法提升。通过测量有杆腔的压力和无杆腔的压力可以判断是否内泄。处理措施只能是更换活塞封或换新的油缸。

(2)系统压力不足。当液压系统所供的压力无法达到重锤上升的压力值时,重锤油缸是无法动作的。处理措施,调节向导式溢流阀使重锤回路的压力达到上升压力值。

(3)系统液压油的流量不够:当系统的压力值已达到上升压力值时,重锤仍然无法动作,可打开球阀使液压油直接从旁路流通,断接电磁比例调速阀,从而验证电磁比例调速阀是否损坏。如果重锤油缸能提升,说明电磁比例调速阀损坏,反之说明电磁比例阀正常。

(4)机械卡死。当重锤油缸的压力值已达到上升压力值、流量也正常,重锤油缸仍然无法动作,可以通过将重锤油缸和重锤联接脱开的办法来验证重锤与模具是否卡死,或直接通过提升装置将重锤平稳而缓慢的抬升,当重锤与模具完全脱开后,启动液压装置将重锤升到位,用安全装置将重锤固定好,检查机械卡死的部位。当重锤的导向和定位装置完好的情况下,机械卡死多是由于重锤和模具上粘料后没有及时清理所致。当重锤的导向和定位装置有问题时,多是因为定位不准,此时就需要重新调节重锤的导向和定位装置,使之达到正常间隙。 W13.01-12