斗轮取料机重锤张紧装置的改进

2013-12-07王明江

王明江

(武钢集团公司港务公司设备部,湖北 武汉 430082)

1.存在问题

武钢港务公司QLK1200·51斗轮取料机的重锤张紧装置(图1)设计上存在问题。

(1)重锤张紧框架易发生倾斜,与重锤框架传送带摩擦严重。

(2)重锤块体积大,布置不合理,受力不均匀,传送带撒料严重。重锤块与传送带距离近,重锤铁上积料后,不易滑落,传送带和矿粉的干摩擦,加剧了传送带的磨损。

(3)传送带与重锤滚筒轴承座摩擦严重,易引发传送带钢丝缠绕重锤滚筒轴的问题。

2.原因分析

上述问题主要由以下原因造成:

(1)重锤张紧框架发生倾斜。主要是重锤框架结构不合理,致使重锤张紧装置受力不均衡,发生重锤框架倾斜。

(2)重锤块结构和在重锤支架上布置形式不合理,造成重锤块在重锤框架内受力不均匀,从而产生传送带跑偏撒料。

(3)重锤滚筒轴承的布置不合理。

3.改进措施

(1)重锤框架结构的改进。改进以前重锤框架过长,且没有重锤滑槽,重心易偏移;改进后的重锤框架比原来缩短,并设有重锤滑槽,重锤滚筒的轴承座可以在滑槽内均衡地滑行,使得重锤框架受力更合理。

(2)重锤滚筒轴承座改进。改进前,滚筒的轴承座是通过螺栓固定在重锤框架外侧。传送带运行时,滚筒轴带动滚筒运转;出现传送带跑偏时,传送带钢丝易缠绕在滚筒轴上,导致滚筒轴拉伤和传送带撕毁的事故。通过改进,滚筒轴承座由螺栓联接改为轴承座滑槽联接,使重锤滚筒轴承座安置于重锤框架的箱体内。滚筒轴与滚筒之间改为接盘连接,可使滚筒运转时轴处于静止状态,不会出现传送带钢丝缠绕滚筒轴的故障。

(3)重锤块形状和其支架布置形式的改进。改进后的重锤块体积变小,呈U形。重锤块横向布置在其支架上,结构紧凑。这种布置方式有利于重锤装置张紧受力更均匀,平稳性更好。

(4)重锤张紧结构形式。

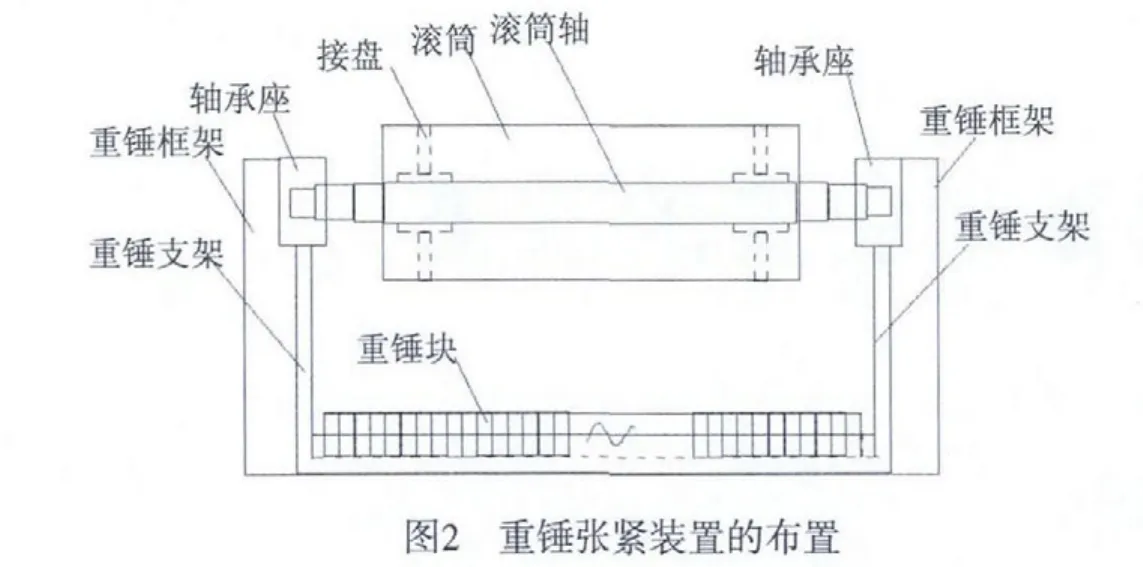

改进前,传送带易跑偏,重锤滚筒传送带下积料较多,传送带开胶频繁,制约了生产。改进后(图2),由于传送带跑偏现象得到了控制,未出现撒料的情况。改进后的重锤张紧装置,由框架、轴承座、固定轴,滚筒、重锤块组成。轴承座两侧设有滑槽,在框架上设有与滑槽相配合的滑槽;轴承座与重锤块支架相连接,重锤块放置在重锤块支架上。

(5)输送带张力的校核计算。

①重载段允许最小张力:

式中:S1min——滚筒与胶带在临界打滑状态时输送带张力,N;

KA——滚筒启动系数,取1.5;

F u——驱动滚筒圆周驱动力,N;

euΦ2取3.39。

④头部传动滚筒:)

式中:

S2——胶带趋入点输送带张力,N;

S1——传动滚筒与胶带在临界打滑状态时输送带张力,N;

S3——尾部滚筒胶带奔离点输送带张力,N;

L——导料板长度,1m;

ω——上下胶带模拟阻力系数,取0.022;

q1——每米机长上辊子旋转部分质量,kg;

F5——托辊前倾阻力,N;

F6——导料板阻力,N;

F7——给料点处物料附加阻力,N;

H——提升高度,m。

S3>S2min才可满足。

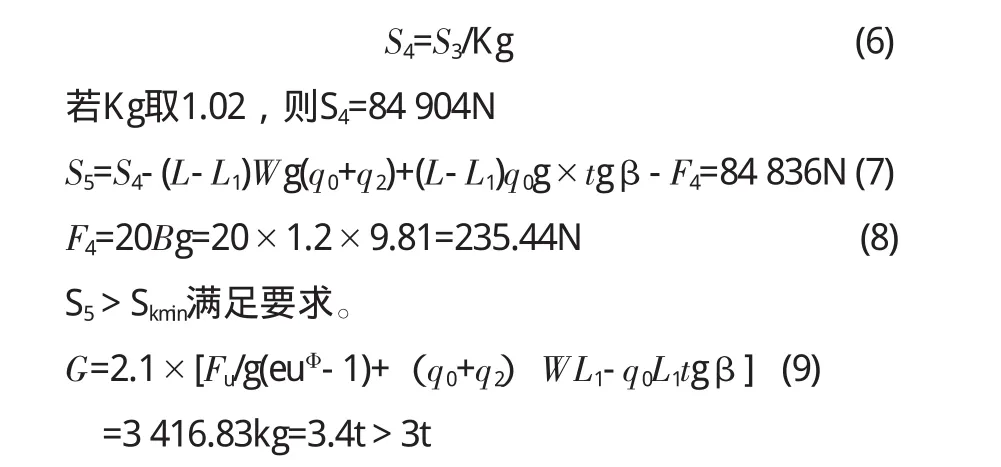

式中:G——重锤张紧装置重量,kg;

S5——拉紧装置处输送带张力,N;

S4——尾部滚筒胶带趋入点输送带张力,N;

L1——垂直重锤拉紧位置至头部距离,m;

q2——每米机长下辊子旋转部分质量,取10.727;

F4——尾部清扫器对胶带阻力,N;

B——胶带宽度,m;

t gβ取0.140 5。

比改进前增重0.4t,但通过对传动功率的校核,在允许范围内;另一方面,通过增加0.4t,部分解决了以前因张紧力不够而造成的作业打滑现象。

⑤传动带带速计算:

V=1 490/(31.5×3.14×0.8/60)=1.980 35m/s≈2m/s,满足现场的设计要求。

4.运行效果

改进前临时性故障较多,常影响生产。改造后,传送带运行的可靠性得到了保障。

(1)传送带的使用寿命由原来的不到2个月提高到6个多月。

(2)零星故障的处理次数和时间减少,跑偏、包料等基本消除。

(3)滚筒轴被传送带钢丝拉伤及轴承座损坏的故障被消除,改造前后故障频次统计见表1。

表1 改进前后斗轮取料机的故障及维保时间对比表

5.经济效益

⑴减少皮带费用:改造前,由于皮带经常破损,使用周期短。改造后,其换带寿命提升,每年可节约费用为36.8万元。

⑵减少撒矿费用:改造前月撒料约55t,均价640元/t,撒下料的回收价为80元/t。改造后,不撒料,则每年可减少杂矿费用为36.3万元。

⑶改造后皮带寿命由2个月提高到6个月,则1年可节约费用为12.5万元。

⑷节约待机费用:因为故障共影响生产102h,按照每小时输送1 200t,混匀矿加工成本4.1元/t计算,净增效益为50.1万元

以上几项合计节约费用为135.7万元

[1]DTⅡ(A)型带式输送机设计手册[M].北京起重运输机械研究所,2003.8.