75t/h锅炉烟气的脱硝综合改造

2013-08-25张志伟

张志伟

作者通联:广州珠江啤酒股份有限公司热电厂 广州市新港东路磨碟沙大街 510315

E-mail:zhzhw99@21cn.com

一、概述

广州珠江啤酒股份公司热电厂两台B&WB75-5.3-M锅炉型自然循环锅炉,额定蒸发量为75t/h,炉膛的深度×宽度为5810mm×5810mm。制粉系统为中速磨直吹式,锅炉采用正四角直流式煤粉燃烧器,燃烧器排列方式为(从下往上排列)二、一、二、二、一、二,切圆直径为450mm。锅炉设计燃煤为山西大同烟煤,燃烧器未采用低氮燃烧技术,NOx排放浓度700~1000mg/m3,未达标,主要原因如下。

(1)一次风率过高。一次风率偏高时,燃烧过程煤粉着火和挥发分燃烧阶段氧浓度较高,NOx大量生成;同时会推迟煤粉着火,导致锅炉稳燃性差,飞灰含碳量升高。锅炉燃烧器一次风率设计值为38%,远大于低氮燃烧器设计一次风率值,煤粉中挥发分N将大部分转化为NOx,对着火稳燃极为不利。

(2)均等配风。锅炉燃烧器采用传统均等配风方式,将所有的煤粉和空气都通过燃烧器送入炉膛燃烧,这样煤粉与空气充分混合,燃烧强度大,燃烧温度高,但由此产生的NOx排放量也高。

(3)对烟气排放未进行脱硝处理。

针对以上实际情况,本着节约和高效的原则,采用低氮燃烧技术和尾部烟气脱硝技术对锅炉进行脱硝综合改造(图1)。

图1 锅炉烟气脱硝综合改造实现过程

二、改造措施

1.低氮燃烧技术改造

锅炉低NOx燃烧改造采用上下浓淡燃烧技术,将一次风分为浓淡两股,在燃烧器出口实现分级送风与燃料合理配比,达到抑制NOx生成的目的。通过控制燃烧器附近燃料与空气的混合,可以阻止燃料氮向NOx的转化和热力NOx的生成,同时兼具低负荷稳燃的作用。解决燃烧器一次风率设计值偏高的问题,抑制挥发分NOx生成;同时采用空气分级燃烧技术,设两层分离式燃尽风(SOFA),抑制燃烧后期NOx生成。达到NOx排放水平不高于400mg/m3的目标。

(1)上下浓淡燃烧。燃烧器一次风喷口前安装可调式煤粉浓淡分离器,将一次风分成上下浓淡两股气流(图2),在不显著增大一次风道阻力的前提下,浓淡比可达7∶1。利用扇形挡块对煤粉颗粒的惯性导向作用,实现煤粉气流的浓缩和分流,达到煤粉浓淡分离目的。

图2 上下浓淡分离器工作原理图

分离装置由一次风管道、撞击块、弯曲板及分隔板组成。撞击块安装在一次风管道壁面上,由于挡块的导向作用,一部分煤粉气流改变流动方向,这部分气流中煤粒颗粒的运动惯性远大于空气的惯性,经与挡块碰撞后大部分反弹至浓侧气流通道,同时,由于导流作用在挡块后形成一个低压区,小部分煤粉颗粒随空气在压差作用下绕流挡块进入淡侧气流通道。这样,在挡块作用下,煤粉气流被浓缩,形成了浓淡分离。在挡块后面还设置了分离隔板,把这两股浓淡偏差气流保持到燃烧器出口。

当转动挡块使之高度发生变化时,浓淡分离效果是不同的,通过改变挡块高度实现浓度的连续可调。

一次风浓、淡侧喷口均设波形钝体,在钝体后形成一回流区回流高温烟气,强化着火,使得煤粉更多燃烧过程在与周围二次风混合前燃烧,抑制燃烧初期挥发份NOx生成。同时强化着火可以提高燃烧效率。

原一次风冷却风仍保留,以便在燃烧器停用时起到保护喷口作用。

(2)空气分级燃烧。SOFA空气分级燃烧技术,将炉膛燃烧区域分成两部分,减少下部一次燃烧区域配风,使得煤粉燃烧初期处于欠氧条件,NOx生成得到抑制,在燃烧器上部一定高度处布置分离式火上风(SOFA),保证煤粉燃尽。

SOFA空气分级燃烧技术是目前主流的煤粉低NOx燃烧技术,其原理主要是控制煤粉燃烧前期的氧量,使得煤中大部分N元素转化为N2,SOFA的补入提供焦炭燃尽所需氧量,保证锅炉燃烧效率。

SOFA喷口设摆动机构,可以上下摆动以适应燃料煤种变化。正常运行时,投运一层SOFA风,另一层保留一定的冷却风量即可保证炉膛送风,当燃用难燃尽煤时,投运下层SOFA风,及早补入燃烧用风,保证燃尽;当燃用煤种容易燃尽时,投上层SOFA,保证燃尽的同时可以将NOx控制得更低。

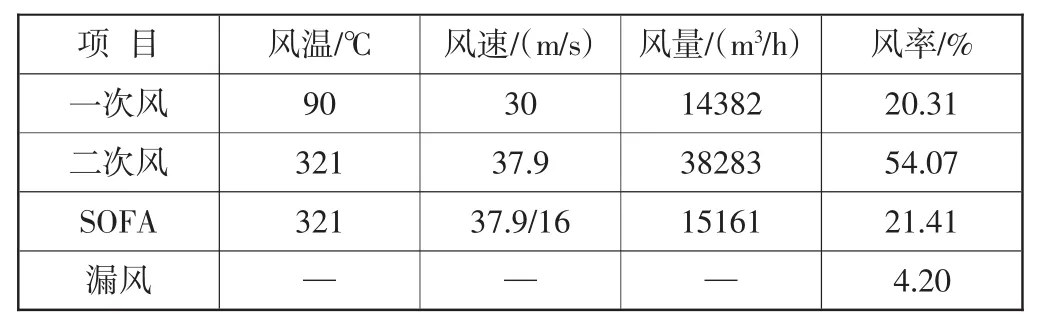

(3)燃烧器配风。此次改造不改动制粉系统和送粉系统,燃烧器设计维持一次风量、风速、风温和二次风速、风温不变,SOFA引自热风管,其风速和风温与二次风相同,燃烧器配风参数见表1。

表1 改造配风

主燃烧器喷口布置方式较之改前略有改动,取消一层二次风,喷口布置从下到上依次为二、一、二、一、二,主燃烧器上部设两层SOFA喷口,即上SOFA和下SOFA。①一次风喷口布置标高略有变动,下一次风风管往上移132mm,上一次风风管往下移100mm。一次风喷口设水平波形钝体,钝体迎风面设耐磨陶瓷片,防止喷口磨损。运行时在钝体后形成回流区,强化燃烧,保证稳定燃烧,降低着火初期NOx排放。②保持上、下二次风标高不变,喷口尺寸也不变,原先中间的两层二次风改为一层中二次风。③要获得好的低NOx排放效果,SOFA应布置在距离主燃烧区越远越好的位置,但其布置高度还受碳燃尽的影响,进而影响锅炉效率。SOFA喷口设上、下两层,并可在此基础上上下手动摆动15°,以适应燃料煤种变化。④让管安装。为配合两层SOFA管道的安装,需要在该两层的水冷壁管进行六根管道让管改动。而改造前后的燃烧器长度相同,故不需要进行让管。

(4)效果。在燃烧初期NOx浓度即维持在较低水平,随着燃尽风(OFA)的补入,NOx浓度有所升高,但此时煤粉中的N元素大部分已转化为N2,NOx浓度升高幅度不大。到炉膛出口,NOx排放浓度控制在400mg/m3以下。

2.SNCR脱硝技术改造

选择性非催化还原(SNCR)是一种不用催化剂,在900~1100℃范围内还原NOx的方法。SNCR脱硝技术利用尿素做还原剂,将干尿素溶解为40%浓度的溶液后泵送至炉前,经稀释水系统稀释并经压缩空气雾化后送至炉内,与烟气充分混合反应脱除炉内NOx。

影响SNCR的性能参数:①温度窗口,温度窗口是脱硝反应最佳的炉膛温度区间。若反应温度过低,还原剂与NOx没有足够活化能使脱硝反应快速进行,导致脱硝效率降低。温度过高,尿素本身也会被氧化成NOx,反而会增加NOx的排放。以尿素为还原剂的SNCR温度窗口为900~1100℃。②停留时间。在还原剂离开窗口前SNCR整个反应过程必须完成,这样才能达到理想的脱硝效果。若想获得良好的脱硝效果,还原剂的停留时间至少要0.5s。③适当的NH3/NOx的摩尔比,根据反应方程式,NH3/NOx的理论摩尔比应该为1,但实际上都要比1大才能达到较好的NOx还原率。NH3的量加大有利于还原剂与烟气的混合。但过高的NH3量也会增加氨的逃逸。

此次改造采用尿素为还原剂。将配制稀释好的尿素溶液送到两个喷射区喷射器。尿素溶液经由喷射器喷入炉内与烟气混合进行脱除NOx的氧化还原反应。达到SNCR系统入口NOx浓度400mg/m3时,保证NOx排放浓度≤300mg/m3的效果。

根据锅炉热态性能测试数据及CFD数值模拟计算结果,定出SNCR喷枪布置,确保脱硝反应发生在最佳的温度窗口。每台锅炉喷枪设置两层(图3):A层在锅炉侧墙各设置2根喷枪;B层在锅炉前墙设置4根喷枪,两侧墙各设置1根喷枪。其中2#锅炉A层在15.5m,B层在18m;3#锅炉A层在15.8m,B层在18.3m。根据锅炉运行时负荷的情况、温度场变化以及NOx含量等决定投运喷射区喷射量。

图3 SNCR工艺系统示意图

当锅炉负荷和炉膛出口的NOx浓度变化时,送入炉膛的尿素量也应随之变化,这将导致送入喷枪的流量发生变化,若变化太大,将会影响到雾化喷射效果,从而影响脱硝率和氨残余。因此设计了稀释系统,用来保证在运行工况变化时喷嘴中流量不变。特定浓度的尿素溶液从储罐输出后,在炉前与稀释水混合,通过监测在线稀释水流量来调节最终的尿素浓度。

表2 固定流量下不同尿素浓度的脱硝试验数据(流量0.56m3/h)mg/m3

将配制稀释好的尿素溶液送到两个喷射区的喷射器。喷射区设有流量调节阀门和流量计量设备,用以计量和控制本区喷入炉膛的尿素流量。喷射所需的雾化介质采用压缩空气,其作用主要是提高还原剂喷射速度、增加喷射动量,以加强尿素溶液颗粒与炉内烟气混合,保证脱硝效果、提高尿素利用率减少尿素用量,并且减少尾部氨残余。

通过对锅炉的试验及对数据比较(表2),设定流量0.56m3/h时,按以下参数运行可获得较佳的脱硝效果:50t/h负荷,浓度8~10%;50~70t/h负荷,浓度 8~10%;70t/h以上负荷,浓度 5%。

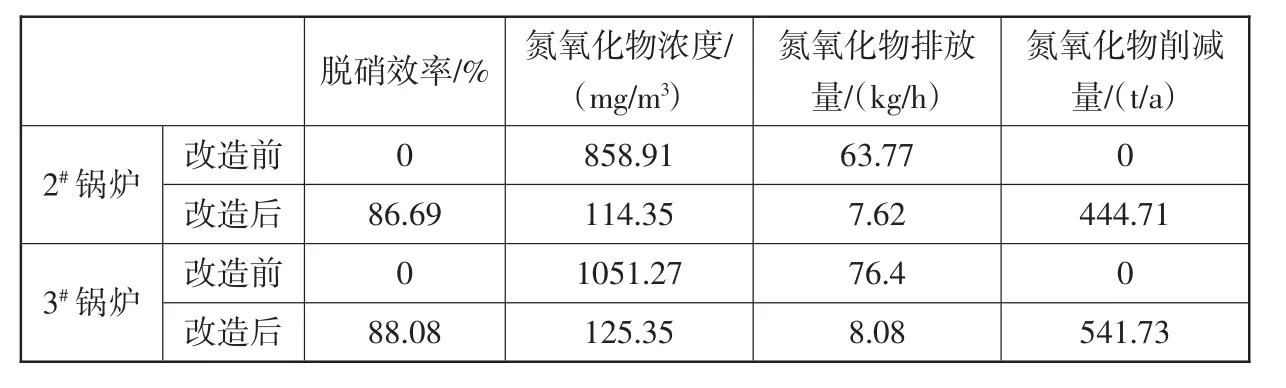

三、改造后的实际运行效果

通过比较改造前后两台锅炉运行实际情况(表3),两台锅炉脱硝效率均能达到>60%的目标和氮氧化物排放浓度<400mg/m3的要求。两台锅炉氮氧化物排放量每小时分别减少56.15kg和68.4kg。按每年运行330天计算,分别可减排氮氧化物444.71t和541.73t,年总减排量为986.44t,达到环保部门要求公司年总减排量776.17t的目标。

表3 脱硝改造后氮氧化物数据对比