润滑油中水分含量测定及脱除方法

2013-08-25王成勇

王成勇

作者通联:中国石油化工股份有限公司润滑油重庆分公司重庆市九龙坡区渝州路62号 400039

E-mail:wcy589@163.com

一、水分含量测定方法

1.重量法

过程监控时采用的一种定量方法,其基本操作是在已恒重的称量瓶中加入一定量的油液试样后放入恒温烘箱中,烘干后冷却直至恒重。方法操作简单、仪器设备费用较低,对操作人员的要求也相对较低。不足之处是试样中水分含量高时,烘干过程中会发生飞溅,影响测量精度。此外,试样中低沸点物质的存在也会使测量结果偏大。

2.变色法

定性检测是否存在自由水的快速方法,基本原理是某些物质与水结合后发生颜色变化,包括变色试纸和变色膏法。变色试纸法是将油滴在专用试纸上,如果试纸变色,说明油液含有水,试纸变色的面积大小和颜色深浅指示含水量的多少。该方法仅适合透明或者颜色较浅的油,如液压油。变色膏法是变色膏粘附在油尺或棒上,插入油中,如变色则指示有水。

3.目视爆裂试验

对含量在500×10-6μg/mL以上自由水和乳化水的定性试验,不论是在实验室还是在操作现场都得到广泛应用。其基本操作是将适量的试样滴在热板上观察,看是否有气泡逸出,听有无爆裂声。该方法的局限性在于不能定量,且主观性较强,很大程度上依赖操作人员的经验。热板的温度(通常控制在135℃为宜)、油中低沸点的组分、杂质及溶解的气体、油品的类型和黏度等可能会对结果判定产生影响。在操作过程中还应注意个人防护以防烫伤等。判断规则如下:

(1)无可见蒸汽气泡逸出,无爆裂声,可判断油样中无自由水和乳化水存在。

(2)有直径<0.5mm的气泡逸出且快速消失,判断水含量约0.05%~0.1%。

(3)有直径1~2mm的小气泡在油滴中聚集为大气泡后消失,偶有爆裂声,现象重复1~2次,判断水含量约在0.1%~0.5%。

(4)产生剧烈的气泡,并伴有明显爆裂声,判断水含量在0.5%以上。

4.红外光谱分析

通过选择合适的特征峰位以及定量计算方法快速测定油中的水分含量,适用于水分含量0.1%以上的定性及定量分析。通常以3400cm-1左右的H-OH伸缩振动吸收峰作为测定油中水含量的特征峰,而以1630cm-1左右的尖峰作为油中存在水分的辅助鉴别。受基础油类别、润滑油劣化程度等因素影响,H-OH伸缩振动吸收峰的位置会有所区别,需要调整基线到合适的位置才能得到正确的结果。润滑油中的固体污染物如积碳、粉尘、磨损金属颗粒和带羟基的液体污染物等会对检测结果产生一定的干扰,需要对样品进行适当的处理或结合其他分析技术才能得到更为准确的结论。本方法特别适用于新旧油的对比分析。

5.蒸馏法

最经典的定量测定方法,ASTM的标准方法是ASTM D95,我国相似的标准是GB 260-1977。该方法成本低,对水分含量在500×10-6μg/mL至25%范围的样品能得到精密度很高的定量数据,缺点是需要样品量较多,耗时较长,整个试验过程需要1~2h才能完成。目前几乎仅在实验室分析中采用。

6.卡尔·费休法

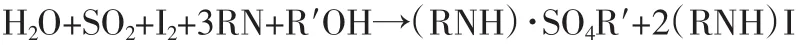

卡尔·费休法能精确测定样品中的自由水、乳化水和溶解水,其试验原理是用标准卡氏试剂滴定样品至终点,根据相应的关系计算出样品中的水分含量。方法自1935年被德国科学家Karl Fischer博士发明以来,已经从深奥的实验室程序发展成为被石油化学工业普遍接受并采用的仪器分析方法。尽管不同的文献对卡氏滴定的描述略有差异,但基本原理相同:

式中RN——有机碱,常用吡啶

R′OH——醇,常用甲醇

具体操作细节的差异又衍生出适用于不同水分含量的润滑油和液体石油产品的若干标准方法:

(1)ASTM D1744,最常用的体积滴定方法。该方法已于2000 年被废除,适用于测定水分含量 50×10-6~1000×10-6μg/mL的液体石油产品,我国对应的标准是GB/T 11133-1989。试样中若存在能与卡氏试剂发生反应的物质如游离碱、金属氧化物、氧化剂、还原剂、无机含氧弱酸盐、硫醇、某些简单含氮化合物、含硫添加剂(如极压抗磨剂等)和铁盐(存在于磨损物质等中)等,会导致测量结果偏高。试验结果表明,1×10-6μg/mL的硫(如硫醇)所引起的滴定误差大约相当于0.2×10-6μg/mL的水,一个洁净干燥的含极压抗磨剂的新油样其水分测定结果比实际值要高出 200×10-6~300×10-6μg/mL。

(2)ASTM E203提供了使用含吡啶和不含吡啶卡氏试剂进行体积滴定测定自由水和结合水的方法,通过选择合适的样品量、卡氏试剂浓度和仪器,可以测定从几个n×10-6μg/mL到纯水的浓度范围。

(3)ASTM D6304基于电量滴定,采用自动仪器可直接测定石油产品和烃类中10×10-6μg/mL至2.5%的水分含量。鉴于直接测定时样品中的某些物质可能对结果产生干扰,该标准中又提供了一种非直接测定的程序,将试样与溶剂进行共蒸馏,样品中的水分蒸发凝结后溶解于甲苯中,或用干燥洁净的惰性气体将其引入到滴定池中,然后进行滴定。由于排除了污染物质的干扰,非直接滴定法的测定结果更接近于真实水平。

(4)ASTM D1533同样基于电量滴定,主要用于测定绝缘液体如变压器油等的溶解水含量,可以低至10×10-6μg/mL,国内对应的标准是石化行业标准NB/SH/T 0207-2010。

(5)ASTM E1064提供了使用卡氏试剂进行自动电量滴定测定有机液体中水含量的方法,可以测定质量分数从几个n×10-6μg/mL到2%的浓度范围。

此外还有用于测定新的(未使用的)二醇型发动机冷却液的浓缩液水分含量的电量滴定方法ASTM D1123,包括手动和自动测定两个程序,国内对应的标准是石化行业标准SH/T 0086-1991。

在采用卡氏试剂滴定方法进行测定时,需要关注以下几个方面的问题:

(1)溶解性。如果样品不能完全溶解,仅有部分水分参与到反应中去,则测定结果必然偏低。由于油在醇中的溶解性有限,而醇在整个反应机理中还属于不可或缺的物质,因此,在现代改进的测量过程中,将氯仿、甲苯、二甲苯等有机溶剂引入其中,作为成品卡氏试剂供应给使用者,以实现对样品的充分溶解,减小测量误差。

(2)反应性。油样中的某些特定的组分或杂质会干扰水分与卡氏试剂的反应。已知可能产生干扰的物质有:醛类、高级酚、硫醇、酮类、酸类、聚硅氧烷、硫化物、金属氧化物、多环芳烃、多氯联苯,以及燃料不完全燃烧的产物等。

(3)样品量。与其他分析技术一样,样品量的多少与样品的代表性呈反比。换句话说,就是样品量越大,传递和处理等过程对最终分析结果带来的误差影响就越小。然而考虑到前已述及的溶解性和反应性等问题,实际分析操作时通常要求减少样本量,这就可能导致分析结果的精密度变差。

7.氢化钙法

在现场监控操作中应用氢化钙试验成套装置是最简单便利的手段之一,其试验原理是水分与氢化钙反应会放出氢气。

这个反应是定量的,可以通过测定密闭容器内压力的变化来计算与氢化钙反应的水的量。在正确的使用条件下,使用本试验装置在低至50ppm的自由水和乳化水的测定都取得了精准的结果。

黏度过大的油样会影响固体氢化钙与水分子的充分接触,此外极性添加剂对水分子的化学吸附也有同样的影响。

8.饱和度计法

当样品中的水分含量在饱和点以下时,使用饱和度计(露点计)可以直接得到水分的含量。温度影响水分在润滑油中的溶解度,在每一个给定的温度条件下,会有一个饱和点与之对应。大多数饱和度计采用一个薄膜电容装置,其浸入环境相对湿度的改变引发电容的改变。该方法最大的缺点是饱和点强烈依赖于温度,且极性物质如添加剂、污染物、磨损颗粒等的存在也会对饱和点产生影响。此外当水分含量超过饱和点时其读数准确度显著下降。尽管如此,该方法在在线检测等环境中还是广泛应用。

除上述广泛应用的标准方法外,国内一些专业人士也在积极探索一些成本相对较低、程序相对简单的有效方法。如王艳平等在实时监测润滑油介电常数、黏度、密度和温度的基础上,提出了基于支持向量机的润滑油水分软测量方法,从而实现对润滑油水分含量的实时、在线检测,降低润滑油水分检测成本,简化测量方法,实验结果表明该方法可行,预测结果真实可靠。龚侗等提出了一种基于介电常数法的润滑油水分快速分析方法,通过测定含水润滑油及添加无水CuSO4脱水剂后介电常数的差值,通过实验得到介电常数法差值和润滑油水分含量的关系式得到润滑油中水分的含量,运用此方法可以快速估计润滑油中水分的含量,并作为失效判断的一项基本依据。

二、脱水方法

目前常用脱水方法不外乎基于重力脱水、离心脱水、过滤脱水、真空脱水、干燥脱水等的一种或几种的组合。

1.重力脱水

利用油、水比重的差异使水分自然沉降。对游离水有效,脱除乳化水的效果取决于油品的破乳化性能,不能脱除溶解水。有的技术(Coalescing Separator)还采用特殊的介质将水滴聚集以加速沉降。脱水效果与系统温度、润滑油配方(基础油类型、添加剂品种与数量)、油品污染变质程度等因素关系很大。该方法最大的优点是操作成本低。

2.离心脱水

通过离心力的作用促使油水快速分离,能有效脱除自由水和乳化水,对具有较好破乳化性能的低比重和低黏度油品如汽轮机油等更为有效,对高黏度油品如齿轮油等相对来说效果不佳。脱水效果的影响因素还有添加剂的类型和数量、润滑油的变质程度等。该方法在脱除自由水和部分乳化水的同时还能有效脱除固体颗粒污染物,但对溶解水无能为力。

3.过滤脱水

过滤方法对脱除游离水、乳化水、固体颗粒等有效,如果配合使用对水敏感的多孔性材料等效果更为明显。该方法操作成本低,但处理能力有限,且对溶解水无效。

4.真空脱水

利用真空条件下沸点降低的原理,除游离水、乳化水外,还能有效脱除溶解水和其他低沸点液体杂质如混入润滑油中的燃料和溶剂等。由于降低了操作温度,可以减少基础油和添加剂热氧化变质的风险。理论上讲真空度越高脱水越彻底。该方法的不足之处在于操作费用高,处理能力有限。

5.气流脱水

将干燥的热空气流通入装有待处理油品的容器或设备中,水分随气流被带走,对各种状态存在的水分均有效果,能将水分脱至100×10-6μg/mL以下,同时还能脱除油中的气体杂质和低沸点组分。为避免热空气对润滑油的氧化作用,推荐使用氮气等化学惰性的气体流。该方法的缺点是操作成本高。

6.加热脱水

通过加热的方式使水分蒸发,仅对游离水有效。该方法操作成本较低,可以用于离线处理,但由于过高的温度会促使润滑油组分的热降解,通常与真空脱水等方法联合使用以提高效率。

脱水操作可以在线进行,也可以离线进行。具体采用何种方式和方法,需要综合考虑润滑油本身的性质和组成、水分含量、油箱容积、润滑油流率、脱水设备的处理能力、操作成本等诸多因素的影响。