汽车制造企业生产配电系统的优化

2013-08-25王三功牛战秋

王三功 牛战秋

作者通联:海马轿车有限公司生产服务部能源管理科 郑州市东经济技术开发区第十七大街1689号 450016

E-mail:deadshine1@yahoo.com.cn

一、存在的问题

某新建汽车厂供电系统设计容量为29720kV·A,投产后实际最大负荷约为8000kV·A,基本电费按最大需量收取。供电行业规定,实际需量小于总容量的40%,最大需量按总容量40%计算,因此每月基本电费约为33万元。根据公司发展规划,需要增加新车型,焊接线需要配套动力,按照常规做法需相应增加动力配套设施,按规模需要增加1台2000kV·A变压器、高压电缆及高低压成套配电设备,投资约160万元。工厂原有两条焊接生产线,已配套两台容量为1600kV·A和2000kV·A的变压器,根据后道工序生产能力和人员配置,3条生产线(含新生产线)最多开启两条生产线。因此如果新焊接线再增加配电变压器,则至少有1台变压器空载,不仅大幅增加固定投资和后期运行费用,而且系统原本很低的负荷率会进一步下降,系统资源严重浪费。鉴于系统总容量远大于目前总需求,系统有条件在不增加容量情况下,通过优化资源满足生产需求。

二、配电系统优化

1.可行性分析

通过分析各种情况下的生产需求,3条焊接线总配电需求容量最大约为3800kV·A,现有两台变压器容量和为3600kV·A。并且由于短路阻抗不同,简单并列通过参数计算,保证两台都不超载,则允许总输出容量为3534kV·A,不能满足生产最大需求。因此不增加配电容量,现有资源不足以满足3条焊线工作需要。考虑到整个配电系统有几台2000kV·A变压器长期负荷率不足20%,如果选择1台短路阻抗合适的变压器替换焊接线的1600kV·A变压器,两台2000kV·A变压器并列运行供给3条生产线,则可解决问题。

2.优化方案

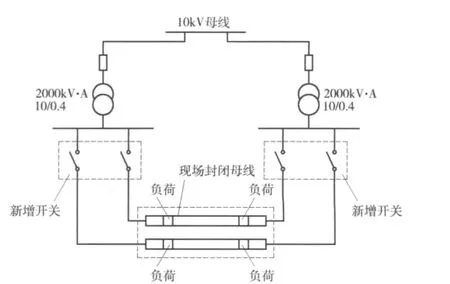

图1 优化后的焊接线配电系统

目前冲压车间1台2000kV·A变压器基本符合调换要求,最大使用负荷不足800kW,平均功率在400kW左右,短路阻抗与焊接线2000kV·A变压器基本一致;两台2000kV·A变压器在技术上满足变压器并列运行要求,接线方式一致,变比相等,短路阻抗和容量接近。而且焊接两路电源10kV侧引自同一高压母线,并列运行技术上没有问题。通过变压器铭牌参数计算,在都不过载情况下,两台变压器并列后总额定容量相当于3990kV·A,可满足生产需要,且基本不浪费资源。

3.优化实施

变压器调换后,在低压侧增加两面2000A低压出线开关,分别连接现场封闭母线,形成两台变压器并列供电(图1)。

三、效果

优化后的焊接线配电系统投用后,观察负荷分配正常,任意两条焊线同时生产,未出现单台变压器过载现象,达到预期效果。节约变配电设备投资约150万元,安装施工费用20万元,每年基本电费节约26.8万元。由于低压侧具备联络功能,使运行方式控制更加灵活,在某些特殊情况下可停运1台变压器,进一步减少基本电费和空载损耗。

有些新项目在设计时可能由于一些现实因素导致设计偏大,系统资源利用率多存在偏低现象,为此可在后期对系统资源进行有效开发利用,降低企业运营成本。