基于声发射和双谱分析的铝合金损伤原位监测研究

2013-12-01朱荣华万楚豪

朱荣华,刚 铁,万楚豪

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨150001)

随着列车轻量化的发展,铝合金在高速列车车体的制造中得到越来越广泛的应用,疲劳裂纹是铝合金结构中较危险的缺陷之一。在交变载荷的作用下,微裂纹进一步发展为宏观裂纹,而宏观裂纹的存在极大降低了列车铝合金结构安全运行的可靠性,甚至会造成灾难性的事故。目前列车常用的无损检测手段主要有X射线、超声、渗透等检测方法,这些方法需要列车停车检查而且其检测效率较低,因此迫切需要一种在列车运行条件下的适用于铝合金结构的在线诊断方法。

声发射(Acoustic Emission,AE)技术是实时监测材料或结构状态最重要的无损检测方法之一。它利用材料局部产生的瞬时弹性波,当弹性波到达材料表面时,引起材料表面的机械振动,压电传感器将机械振动转变为电信号,电信号经过滤波、放大等处理后得到声发射信号[1]。最后通过对声发射信号的分析和处理即可判断材料或结构的状态。Bellenger等[2]采用声发射事件计数、上升时间来监测铝合金点蚀现象。Kordatos等[3]采用声发射监测了铝合金的疲劳过程,并用声发射能量、上升时间来评估铝合金的疲劳损伤程度。

传统的声发射信号分析方法为参数分析法,如计数[4-6],幅值[7],能量[8,9]等来描述材料状态。虽然参数分析法能够简单、直观、快速地提供声发射源特征,但是该方法只是对声发射信号波形局部特征的描述,因此损失了大量的信息。目前工业中如压力容器及管道声发射检测的评价,主要根据声发射特征值的大小来划分声发射源的强度,根据声发射特征值出现的频度来划分声发射源的活度,再综合声发射源的强度和活度来判断声发射源的状态等级[10]。

波形分析法[11,12]是根据声发射系统所记录的AE信号时域波形及相关的频谱等来获取有关声发射源信息的方法。高阶谱分析方法是近年来信号处理领域中涌现出来的一种数学工具,已在许多领域展现出了巨大的优越性。高阶累积量的多维傅里叶变换定义为高阶谱(或称多谱)[13]。与功率谱相比,高阶谱可以抑制高斯噪声,分辨率高,并能够得到信号相位、能量和非线性等有用信息。对铝合金声发射信号进行高阶谱分析,能够获得以往信号分析方法未能提取出的大量有用信息。Piotrkowski等[14]对热浸镀锌试样不同腐蚀程度获取的声发射信号进行了小波变换,不同的损伤机制分布在不同的频段,双谱分析评估了不同损伤机制之间的关系。

本工作基于声发射和数字图像法对7N01铝合金三点弯曲过程中裂纹演变进行了监测,采用传统的参数和双谱法分析了7N01铝合金裂纹缺陷萌生及失稳扩展的声发射特征。

1 双谱分析法

高阶谱中双谱的阶数最低,计算较为简单,但包含了高阶谱的所有特征,所以本工作中采用了基于三阶谱也称双谱的分析法。双谱估计有直接法和间接法:直接法先估计其傅里叶序列,然后对该序列作三重相关运算,即可得到双谱估计;间接法先估计三阶累积量,再取累积量序列的傅里叶变换得到双谱。本工作中双谱估计采用间接法,双谱的定义如下[13]:

间接法进行双谱估计的主要步骤:

1)将长度为N的实验数据sn(t)分成K 段,每段有M个数据,即N=KM,进行去均值操作。

2 实验

2.1 实验设备

实验材料为在高速列车车体制造中广泛使用的7N01铝合金[3]。加载设备为万能材料试验机;监测仪器为PCI-2型数字化声发射监测系统,主要包括声发射传感器、前置放大器、PCI-2声发射数据采集卡和主机;数字图像监视系统,主要包括显微镜、CCD摄像机、监视器、图像采集卡及主机,图1是实验装置示意图。

图1 声发射与数字图像监测装置Fig.1 Acoustic emission and digital image monitoring set-up

2.2 传感器布置及参数设置

试样形状及尺寸为250mm×40mm×12.5mm(如图2所示),在试样底部用线切割切2.5mm深的槽,试件缺口端面用砂纸打磨抛光,以便在实验过程中对缺口尖端进行显微图像监测。光学显微系统(由CCD摄像机和显微镜组成)的分辨率为0.7μm。

实验选用的AE传感器为谐振式传感器(频率为70~200kHz)和宽带式传感器(频率为100~1000kHz),传感器间距设置为80mm(见图2)。传感器使用凡士林耦合,并用夹具固定在试样表面。声发射阈值设置为40dB,以减少环境噪声对声发射信号的影响。三点弯曲试样跨距为200mm。

图2 试样尺寸及传感器布置图Fig.2 Sample size and sensor layout

2.3 实验步骤

将布置好传感器的试样装入万能试验机中,再将声发射传感器用电缆与前置放大器、PCI-2声发射系统连接好。实验前预加一定的载荷,以减小压头、支柱与试样之间的摩擦噪声。试验机的加载速率设为1.2mm/min,启动试验机同时触发声发射系统和图像采集系统,对试样进行加载直至载荷出现较快下降后停止加载,同时停止声发射和图像采集。

3 结果与讨论

3.1 参数分析法

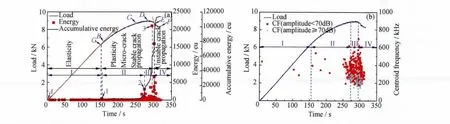

参数分析法常用的特征参数主要有能量、幅值、上升时间等。参数分析法选取能量、累积能量和质心频率(Centroid Frequency,CF)对7N01铝合金三点弯曲过程中采集的声发射信号进行了特征分析,见图3。

图3 AE特征值与载荷曲线图 (a)AE能量,累积能量与载荷随时间变化图;(b)质心频率与载荷随时间变化图Fig.3 AE characteristics vs load curves (a)AE energy,accumulative energy,load vs time;(b)centroid frequency,load vs time

根据图3(a),声发射能量、累积能量、载荷随时间变化图(图中1,2,3为能量突变点,G,E为载荷曲线的切点,声发射信号由谐振传感器采集)中的G,E切点以及铝合金缺口尖端损伤演变过程(如图4所示),可将整个实验时间分为三个区间:弹性变形区、塑性变形及裂纹扩展区、裂纹失稳扩展区。根据能量突变点1,2,3,可将三点弯曲时间段分为四个区:Ⅰ,Ⅱ,Ⅲ,Ⅳ区。

从图3(a)可以看出,7N01铝合金三点弯曲过程中,早期(即I区,弹性变形阶段)的声发射信号很少,且能量较低。随着载荷的增加,在1点产生一个能量峰值(能量达到319eu,对应的时间为154s,此时离G点约为7s),意味着缺口尖端在应力集中的作用下开始产生塑性变形,此时能量值仍然较小。随着载荷的增加,在Ⅱ区后半部分声发射能量逐渐增大并呈指数级增长,在2点又达到一个能量峰值(能量达到3045eu,对应的时间为273.5s),并逐渐降低,此时缺口尖端产生微裂纹,并不断汇聚产生较大的微裂纹。载荷继续增加使得裂纹向前稳定扩展,在Ⅲ区可以看到,前半部分能量保持较低的值,后半部分能量在290.5s达到3576eu,随后在294.6s达到能量最大峰值21051eu,此时比E点提前约9s,之后裂纹产生失稳扩展。

图3(b)为声发射质心频率与载荷随时间变化图(声发射信号由宽带传感器采集)。质心频率在I区和II区前半部分主要集中在290~540kHz频带内,随着载荷的增加,在250.5s后声发射信号逐渐增多,并且频率分量逐渐增加,此时高幅值AE信号(振幅>70dB)的质心频率主要集中在143~298kHz频带内。可以推断7N01铝合金在裂纹扩展阶段声发射信号主要集中在低频段。

图4 7N01铝合金三点弯曲过程中缺口尖端裂纹演变图,其中图(a)~(f)对应于图3(a)中标记的A~F点Fig.4 Diagram of crack evolution in notch-tip during the three-point bending process,figures(a)-(f)correspond to A-F marked in fig.3(a)

7N01铝合金缺口尖端表面的显微观测(图4中箭头所示,其中图4(a)~(f)对应于图3(a)中标记的A~F点)验证了AE能量与质心频率对缺口尖端损伤演变的预测。从图4可以看出,缺口在应力集中下产生明显的塑性变形(如图4(b)所示),随着载荷的增加,微裂纹萌生(图4(c),(d)所示)直至裂纹失稳扩展(如图4(e)所示),实验结束可见裂纹扩展方向呈树丫状,缺口左右端裂纹长约400μm和100μm(如图4(f)所示)。

3.2 双谱分析法

选取宽带传感器采集的声发射信号能量突变点的信号波形,如图5所示,其中声发射信号1,2,3分别为7N01铝合金三点弯曲过程中塑性变形、裂纹萌生扩展、裂纹失稳扩展阶段声发射能量突变点(对应于图3(a)中的1,2,3点)的时域信号。声发射时域波形图的统计特征值(见表1)显示,波形1,2为突发型波形,其上升时间较短,而波形3为突发连续混合型波形,其上升时间较长,并在高幅值持续较长时间。这种现象主要与裂纹扩展时的应变能释放有关,在裂纹萌生与稳定扩展阶段,微小裂纹的扩展呈脉冲衰减波,而裂纹失稳扩展其释放的应变能更大且持续时间更长。

图5 AE信号波形图,波形1,2,3对应于图3(a)的1,2,3点Fig.5 AE signal waveforms,waveforms 1,2,3corresponding to the points 1,2,3in fig.3(a)

表1 AE时域波形的特征值Table 1 The eigenvalue of AE time-domain waveform

对声发射信号1,2,3进行了双谱估计,并作出双谱估计的等高线图,如图6所示。对比分析不同状态下声发射信号双谱估计的等高线图,可以看出声发射信号的双谱模呈逐渐增大的趋势。信号1的双谱峰值主要分布在(40,160)和(160,40),而信号2在(40,120),(80,80)和(120,40)具有较高的双谱峰值,信号3的双谱峰值在(40,80),(80,40)和(120,120)。由此可见,等高线图清晰地表明了两个频率成分之间的耦合关系,从而使得识别7N01铝合金三点弯曲损伤过程中的三个不同阶段变得相对容易。

图6 AE信号双谱等高线图 (a)波形1;(b)波形2;(c)波形3Fig.6 Bispectra contour map of AE signal waveforms (a)waveform 1;(b)waveform 2;(c)waveform 3

由于双谱三维图数据量较大,为进一步分析声发射信号间差异,对双谱三维图形沿f1=f2的主对角进行切片处理[13],得到各声发射信号双谱对角切片图。为了便于比较,对切片图的双谱模进行归一化,如图7所示。

V1= (V-min(V))/(max(V)-min(V)) (5)其中,V1为归一化的双谱模,V 为切片图的双谱模。对比分析声发射信号的双谱对角线切片图可知,塑性变形阶段声发射信号双谱模(图7(a))主要集中于0~200kHz范围内,信号存在两个峰值点,分别为80,160kHz;裂纹稳定扩展阶段AE信号的双谱模(图7(b))同样主要集中在0~200kHz区域内,同时峰值点160kHz处的双谱模出现了较高的增长;裂纹失稳扩展阶段声发射信号双谱模(图7(c))的峰值点出现在120kHz处,同时在200~720kHz之间出现了高频信号,因此通过分析声发射信号双谱对角线切片图可以区分7N01铝合金三点弯曲不同损伤阶段。

图7 AE信号主对角线双谱模切片图 (a)波形1;(b)波形2;(c)波形3Fig.7 Bispectra diagonal slices of AE signal (a)waveform 1;(b)waveform 2;(c)waveform 3

4 结论

(1)声发射能量和质心频率可以有效预测微裂纹的萌生。在微裂纹的萌生扩展过程中,声发射能量呈指数级增长,高幅值AE信号的质心频率主要集中在143~298kHz的低频段。

(2)声发射信号时域波形特征表明,塑性变形和裂纹萌生阶段能量突变的声发射信号为突发型信号,而裂纹失稳扩展阶段的声发射信号为突发连续混合型信号。

(3)声发射信号双谱分析可以发现,不同阶段声发射信号的双谱等高线图显示的两个频率成分之间的耦合关系使得识别7N01铝合金三点弯曲损伤过程中的三个不同阶段变得相对容易。

[1]杨明纬.声发射检测[M].北京:机械工业出版社,2005.1-6.

[2]BELLENGER F,MAZILLE H,IDRISSI H.Use of acoustic emission technique for the early detection of aluminum alloys exfoliation corrosion[J].NDT & E International,2002,35(6):385-392.

[3]KORDATOS E Z,AGGELIS D G,MATIKAS T E.Monitoring mechanical damage in structural materials using complimentary NDE techniques based on thermography and acoustic emission[J].Composites:Part B,2012,43(6):2676-2686.

[4]MUKHOPADHYAY C K,JAYAKUMAR T,BALDEV R,etal.The influence of notch on the acoustic emission generated during tensile testing of nuclear grade AISI type 304stainless steel[J].Materials Science and Engineering:A,2000,276(1-2):83-90.

[5]ROY H,PARIDA N,SIVAPRASAD S,etal.Acoustic emissions during fracture toughness tests of steels exhibiting varying ductility[J].Materials Science and Engineering:A,2008,486(1-2):562-571.

[6]MUKHOPADHYAY C K,JAYAKUMAR T,RAJ B,etal.A-coustic emission-stress intensity factor relations for tensile deformation of notched specimens of AISI type 304stainless steel[J].Materials Science and Engineering:A,2000,293(1-2):137-145.

[7]CHOI N S,TAKAHASHI K,HOSHINO K.Characteristics of acoustic emission during the damage process in notched short-fibre-reinforced thermoplastics[J].NDT & E International,1992,25(6):271-278.

[8]YANG L,ZHOU Y C,MAO W G,etal.Real-time acoustic emission testing based on wavelet transform for the failure process of thermal barrier coatings[J].Applied Physics Letters,2008,93(23):231906-231911.

[9]BOIRCHAK M,FARROW I R,BOND I P,etal.Acoustic emission energy as a fatigue damage parameter for CFRP composites[J].International Journal of Fatigue,2007,29(3):457-470.

[10]GB/T18182—2000,金属压力容器声发射检测及结果评价方法[S].

[11]耿荣生,沈功田,刘时风.基于波形分析的声发射信号处理技术[J].无损检测,2002,24(6):257-261.GENG Rong-sheng,SHEN Gong-tian,LIU Shi-feng.Acoustic emission signal processing technique based on waveform analysis[J].Nondestructive Testing,2002,24(6):257-261.

[12]李光海,刘时风.基于小波分析的声发射源定位技术[J].机械工程学报,2004,40(7):136-140.LI Guang-hai,LIU Shi-feng.Technique of acoustic emission source locating based on wavelet analysis[J].Chinese Journal of Mechanical Engineering,2004,40(7):136-140.

[13]陈仲生.基于Matlab 7.0的统计信息处理[M].长沙:湖南科学技术出版社,2005.195-207.

[14]PIOTRKOWSKI R,ENRIQUE C,ANTOLINO G.Wavelet power,entropy and bispectrum applied to AE signals for damage identification and evaluation of corroded galvanized steel[J].Mechanical Systems and Signal Processing,2009,23(2):432-445.