基于速度预估控制的电驱动系统动态测试

2013-11-22刘忠途宗志坚

刘忠途,刘 亢,宗志坚

(中山大学,广东广州510006)

0 引 言

电动汽车是未来汽车行业的发展方向[1],电力驱动及其控制技术是目前电动汽车研究的三项关键技术之一[2-3],驱动系统的性能直接影响了汽车动力性的优劣,因此需要在电动汽车设计之初对电驱动系统进行选型与测试。

传统的电驱动测试采用稳态测试方法[4]。假定汽车按照循环工况行驶,通过汽车各部件模型参数离线计算出汽车所受负载与电机轴系的转速响应,以此作为测试系统的转矩与转速输入,此方法能够对电驱动系统进行性能与安全性测试,但存在以下不足:(1)属于准静态的仿真,对驱动系统的瞬态变化过程不予考虑;(2)理性化,测试前提是假定能够达到工况的要求,无法对加速、制动时驱动系统的性能进行测试;(3)未考虑驾驶员的行驶意图。这些缺点使得稳态测试已不能满足电动汽车驱动系统的研制与开发,无论是动力学、经济性研究都要求对驱动系统进行动态的测试,以模拟驱动系统真实的运行情况。

交流电力测功机与高性能的模块化控制仪器平台出现将动态测试变为可能,通过高速现场总线同步驱动电机与电力测功机的控制,利用电惯量模拟技术真实再现汽车的运动过程[5-7]。为了提高动态跟踪精度,对测试系统进行了速度预估控制,利用反馈调节减小了系统中存在的非线性扰动,获得了良好的效果。

1 电驱动测试系统构成

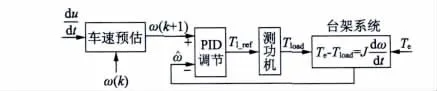

测试系统主要由电动汽车用驱动电机及控制器、交流电力测功机、汽车仿真模型、电磁转矩观测器、转速预估模块、转速传感器、传动轴等组成,系统结构如图1 所示。

驾驶员根据车辆行驶状况发出驱动指令Tref及制动指令TL,控制电驱动系统提供动力Ttq,交流测功机则为驱动电机模拟行驶阻力与制动力。工作过程中,将采集到的转速信号ωr、电磁转矩观测器通过采集电机电流信号Id、Iq及磁链ψf观测到的电磁转矩输入至汽车仿真模型,实时计算汽车的行驶阻力,以求得此状态汽车的加速特性,经速度预估控制测功机输出负载转矩Tload使得系统转速变化与期望转速一致。

图1 测试系统结构图

由于测试系统的转动惯量远小于汽车的等效转动惯量,传动轴的转速会在负载转矩的作用下迅速下降,传统的试验台通常采用机械惯性飞轮组模拟汽车的等效转动惯量,这种技术比较成熟,但也有一些缺点,需要精确对汽车惯量进行折算、质量固定使得适用车型较少、噪声振动大且拆卸复杂。而采用电模拟的试验台则取消了机械惯性飞轮,通过控制负载电机的输出转矩以补偿台架系统惯量与汽车惯量的差别,使得在动态过程中传动轴的转速变化与机械模拟系统基本一致。

2 电惯量模拟原理

电动汽车克服行驶阻力运行时,驱动电机提供驱动力,经由传动系传输至车轮,在进行惯量模拟时,要求电惯量系统的速度必须与真实汽车运行的速度曲线保持一致;而且由于汽车惯量与测试系统相差很大,相同的驱动力会造成不同的加速度响应,因此电惯量测试系统必须和真实汽车运行的加速特性一致,这样才能准确地模拟电动汽车的行驶过程。

汽车折算到电机转轴上的等效转动惯量为Jvehicle,由动量矩定理可将汽车运动方程表示:

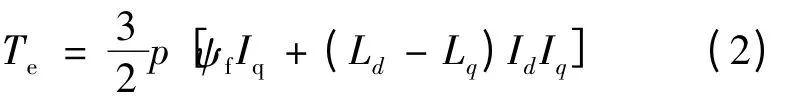

对于永磁同步电机驱动的电动汽车:

式中:Te为驱动电机输出的电磁转矩,p、ψf、Ld、Lq分别为永磁同步电机的极对数、永磁体磁链、d 轴与q 轴电感,则Te可通过对d 轴与q 轴电流Id、Iq的采集来观测;Tload为驱动电机输出轴受到的负载转矩,由汽车行驶阻力矩与制动力矩决定;αvehicle为驱动电机输出轴的角加速度,数值上等于输出轴角速度ωvehicle对时间的微分。

忽略粘滞摩擦力,对于台架测试系统:

式中:TL为被测驱动电机输出轴受到的负载转矩,由测功机提供;α 与ω 为传动轴的角加速度与角速度。根据电惯量模拟的原理,需要使测试系统同真实汽车具有相同的速度与加速度,由式(1)、式(3)可得:

测功机提供额外的转矩:Ts= Jsα = (Jvehicle-J)α 用于补偿真实汽车同测试系统惯量差Js的影响。

3 速度预估控制

交流电机存在着高阶、多变量、非线性的特点,其精确的数学模型难以建立,而测试台架中也存在着许多干扰(如电磁干扰、非线性摩擦等)对负载转矩产生影响,单纯通过电惯量的换算进行补偿往往不能达到很好的模拟精度。而对测功机进行速度预估控制,利用台架转速的反馈对测功机的转矩输出Ts进行调节,使其同时对惯量与系统干扰进行补偿,高速的控制指令周期使得测试系统的转速与加速度能够快速跟随汽车模型的要求。

3.1 前向仿真结构

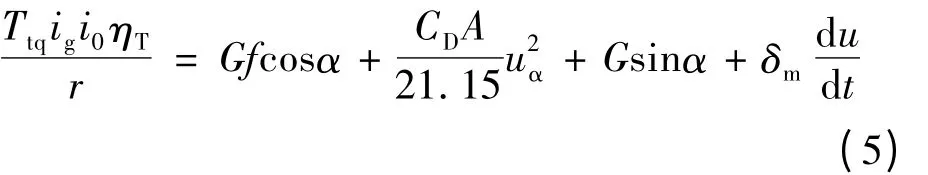

无风天气、正常道路上的汽车行驶方程式:

式中:Ttq为驱动力矩;ig为变速器传动比;i0为主减速器传动比;ηT为系统效率;r 为轮胎半径;G 为车重;f 为滚动阻力系统;α 为坡度;A 为迎风面积;CD为空气阻力系数;δm为旋转质量换算系数;uα为行驶车速。

图2 电动汽车仿真结构

按照控制信号与能量流传递路线的不同,可将电动汽车仿真结构划分为后向与前向两种[8],如图2 所示。后向仿真建立于稳态的基础上,假定车轮转速与加速度与工况保持一致,计算出动力部件应提供的转矩作为指令信号输入控制器,控制器控制驱动电机实现控制过程,此过程与现实不符合;而前向仿真引入了驾驶员模型,根据工况需求与仿真反馈的偏差实时调整油门踏板与制动踏板开度,驱动电机输出电磁转矩经由传动系驱动车轮行进,能量流与实车的传递路线完全相同。因此,前向仿真结构更适用于动态工况实验平台的建立,能够真实反映电动汽车驱动系统在工况运行过程中的各种动态变化。

本文采用前向仿真结构,驾驶员通过判断控制驱动力经由真实的电驱动系统经传动系(ig为变速器传动比,i0为主减速器传动比)传输至车轮模型,克服风阻、路阻、坡阻等行驶阻力,根据汽车行驶方程式求得其运行情况;通过对变化的驱动力输入与台架转速观测对汽车动力模型进行实时更新,保持模型动态的变化与实车相一致。

3.2 预估控制原理

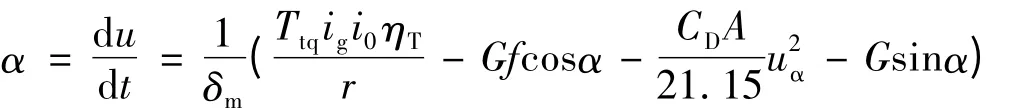

在车辆的基本参数已知的前提下,根据式(5)及当前时刻车速可求得汽车此时的加速能力,即加速度:

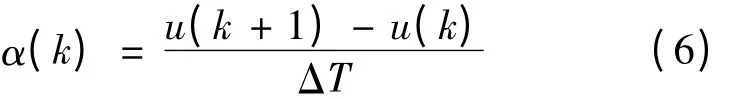

对于足够小的测试系统的指令周期ΔT,可近似认为汽车在指令周期内进行匀加速或匀减速运动:

下一时刻的车速可由当前时刻由汽车模型计算出的加速度与当前时刻的车速进行预估:

将u(k + 1)对应的转速ω(k + 1)作为指令输入,在指令周期内根据转速反馈对负载电机输出转矩进行PID 调节,以补偿惯量差Js及系统中的干扰,使得下一时刻的真实转速ω(k + 1)= ω(k + 1),在此指令周期内的真实加速度也与汽车模型相同,其结果的精确度取决于控制的指令周期与测功机的动态响应时间。其控制原理如图3 所示。

图3 车速预估控制原理

4 试验与分析

为对控制策略进行验证,本文以中山大学自主开发电动汽车ECUV 为例,在台架系统上对其真实的电驱动系统进行测试,基本参数如表1 所示。车辆模型、驾驶员模型与控制算法运行于PXIe8133 实时控制器中;踏板信号通过PXI8513 高速CAN 总线发送至驱动电机控制器;75 kW 交流测功机由ABB ACS800 变频器控制,其控制策略为直接转矩控制,保证了转矩的快速响应,变频器使用RS-485 总线与实时控制器进行通讯;所有控制指令、数据采集通过实时控制器进行定时与同步。

表1 车辆基本参数

由于ECUV 为城市用电动轿车,选取ECE 市区工况对其进行测试,指令周期取20 ms,指令周期的选取受总线通讯速率与测功机响应时间的限制。

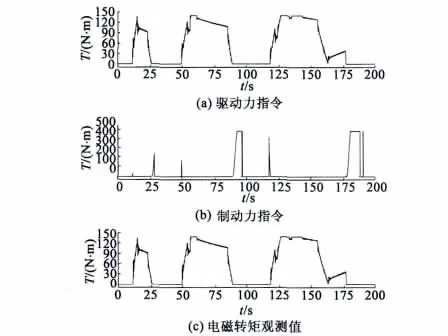

驾驶员模型根据行驶状况与工况的偏差发出驱动与制动指令,控制驱动电机输出电磁转矩由转矩观测器实时检测,制动力指令则通过整车动力学模型将减速特性作用于台架测试系统。试验结果如图4 所示。驾驶员模型的引入与转矩观测器的应用使得汽车仿真模型得到了实时的更新,从而大大提高了测试系统的动态性。

图4 踏板指令及转矩观测

图5 行驶工况测试

实时观测到的驱动电机电磁转矩、制动力指令及车辆基本参数计算汽车此刻的加速特性,经速度预估后控制交流测功机对汽车惯量进行模拟,使得车速变化与汽车仿真模型一致。对ECE 市区工况一个循环的车速模拟效果如图5 所示。车速平均偏差仅为0.15 km/h,其中较大偏差出现于系统突加驱动转矩或制动转矩时。

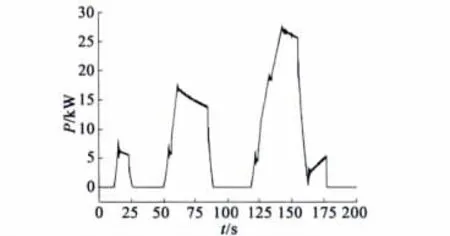

由驱动电机输出转矩及对应转速值,即可得到电驱动系统实时输出功率,可用于考察电动汽车的能量消耗。实时输出功率如图6 所示。

图6 实时输出功率

5 结 语

本文利用交流电力测功机的高动态性,采用机械惯量电模拟方法对电动汽车驱动系统进行测试,取得了良好的研究成果,具有较高的工程实用价值;采用电动汽车前向仿真结构,与真实汽车能量流与控制流相同;通过速度预估控制策略的加入,在保证了系统动态性的同时,很好地抑制了外界干扰对模拟系统的影响。

从试验结果看,实际车速响应曲线十分逼真地模拟出了汽车仿真模型的动态变化,这表明了控制策略的正确性;此试验平台可用于电动汽车续驶里程试验、能量消耗率计算等,是设计开发阶段电驱动性能的一种有效评价手段。

[1] 曹秉刚,张传伟,白志峰,等.电动汽车技术进展和发展趋势[J].西安交通大学学报,2004(1):1-5.

[2] 陈清泉,路甬祥,詹宜巨.21 世纪的绿色交通工具[M].广州:暨南大学出版社,2000.

[3] Ehsani M,Gao Y M,Gay S E,et al.Modern electric,hybrid electric,and fuel cell vehicles fundamentals,theory and design[M].1st ed.Boca Raton:CRC Press,2004.

[4] 刘忠途,伍庆龙,宗志坚.基于台架模拟的纯电动汽车能耗经济性研究[J].中山大学学报(自然科学版),2011,50(1):44-48.

[5] 李茂森.动力试验与测功机技术[J].电机与控制应用,2006(9):43-45.

[6] 张为公,周宁宁.汽车台架试验系统机械惯量电模拟方法[J].汽车工程,1998(5):312-316.

[7] 莫志勇,张为公,吉同舟.汽车机械惯量电模拟技术[J].中国惯性技术学报,2009(1):123-126.

[8] 黄妙华,陈飚,陈胜金.电动汽车仿真结构比较[J].武汉理工大学学报,2005(3):66-69.