SO42-/SnO2-高岭土催化合成食用香精丙酸正丁酯*

2013-11-21陈志胜郭海福闫鹏吴燕妮刘丽平

陈志胜,郭海福,闫鹏,吴燕妮,刘丽平

(肇庆学院化学化工学院,广东肇庆,526061)

丙酸正丁酯为无色透明液体,具有苹果香味,是GB2760-1986允许使用的食用香精,也可用作硝酸纤维素、天然及合成树脂等的溶剂及清漆、香蕉水的缓干剂[1]。

目前,丙酸正丁酯在化学工业上的合成是以浓H2SO4为催化剂,丙酸和正丁醇为原料直接酯化而得[2]。H2SO4作催化剂虽然活性高,但该方法存在许多缺陷:由于H2SO4同时具备酯化、脱水的作用,易使反应产生醚、硫酸酯、不饱和化合物和羰基化合物等副产物,导致产率下降;同时,因H2SO4的氧化作用,也会造成产品的色泽不好;此外,H2SO4易对设备造成腐蚀;生产过程中产生的大量废酸,也会造成环境的污染[3]。近年来,研究学者开始关注环境友好型的酯化催化剂的研究。研究表明,固载杂多酸盐[4]及固体超强酸[5]均有较好的催化效果,尤其是固体超强酸催化剂,它不仅具有良好的催化性能,还能克服液体酸的缺点,具有容易与液相反应体系分离、不腐蚀设备、后处理简单、对环境污染少、选择性高等特点[6-7]。从报道来看,研究工作者经常用到的是金属氧化物超强酸/MxOy。例如,廖德仲等以固体超强酸TiO2为催化剂合成丙酸正丁酯,酯化率达 94%,重复催化 3次酯化率仍达89%[8];杨水金等利用改性的固体超强酸/TiO2-La2O3催化合成了丙酸正丁酯,在其优化条件下反应1.5 h酯收率达83.6%[9]。本文采用锡盐制备/SnO2固体超强酸,因为其表面酸度较强,其酸强度与/ZrO2相当[10],在酯化反应中可表现出较高的催化活性。另外,锡类固体超强酸所用原料与锆钛类固体超强酸相比相对较便宜,这对减少成本具有重要意义。同时,考虑到单一载体固体超强酸催化剂寿命普遍较短,比表面积小,稳定性较差等问题,故添加载体对其进行改性,而氧化物载体成本较高、热稳定性欠佳[11],本文作者采用高岭土作为载体负载/SnO2对其改性,主要依据是黏土矿物高岭土价廉易得、比表面积大,其表面还含有官能团-Si(Al)-OH、-Si-O-Al-、-Si(Al)-O,这些高活性的官能团有助于对高岭土进行改性[12]。另外,考虑到超声波在液体中的空化、加速度及直进流作用可是沉淀均匀化,以及微波是在被加热物内部产生的,热源来自物体内部,加热均匀,加热速度快、热量损失小,可缩短工艺时间、提高生产率、降低成本等优点,将超声波及微波设备应用于该催化剂制备工艺。

1 实验部分

1.1 主要试剂与仪器

丙酸(AR),国药集团化学试剂有限公司;正丁醇AR,天津市科密欧化学试剂有限公司;环乙烷(AR),天津市科密欧化学试剂有限公司;浓H2SO4(AR),天津市科密欧化学试剂有限公司;二甲苯(AR),广州市新成精细化工有限公司;SnCl4·5H2O(AR),国药集团化学试剂有限公司;高岭土(CP),天津市福晨化学试剂厂。

GCMS-QP2010型气相色谱-质谱联用仪,日本Shimadzu公司;JBZ-14型磁力搅拌器,上海大普仪器有限公司;HH-S2系列恒温水浴锅,江苏省金坛市环宇科学仪器厂;XRJ马弗炉,上海市电热仪器厂;YQ-1206型超声波清洗器,上海易净超声波仪器有限公司;格兰仕微波炉。

1.2 催化剂的制备

将高岭土(与SnCl4·5H2O的质量之比为1∶2)加入质量分数5%的SnCl4溶液中,在快速搅拌下缓慢滴加质量分数为25%的氨水,调至pH值为8~9,超声波中陈化6 h后抽滤,滤饼用微波干燥后研磨过筛,于3.0 mol/L H2SO4中浸渍2 h(H2SO4用量按每克15 mL计),抽滤,微波干燥5 min,研磨,过筛,最后于480℃温度下马弗炉中焙烧活化3 h。

1.3 丙酸正丁酯合成及纯化

在装有温度计、分水器、回流冷凝管的50 mL的三口烧瓶中加入0.05 mol丙酸,一定量正丁醇、催化剂和带水剂,加热回流一段时间,反应完毕后过滤回收催化剂,滤液经饱和Na2CO3溶液(至pH 7.0~8.0)、饱和食盐水、饱和CaCl2溶液、蒸馏水洗涤后,加入无水K2CO3干燥24 h后,再进行常压蒸馏,收集145~147℃间馏分。

1.4 催化剂活性考察

根据GB1668-1981方法测定酸值,以所测反应体系反应前后酸值计算酯化率,计算式如下,

式中:V0为反应前0.1 mL反应清液消耗NaOH溶液的体积;Vt为反应后0.1 mL反应清液消耗NaOH 溶液的体积[13]。

2 结果与分析

2.1 醇酸物质的量比对酯化率的影响

固定丙酸的用量为0.05 mol,催化剂用量0.2 g,环己烷6 mL,加热回流3 h,改变正丁醇用量,考察醇酸物质量比对酯化反应的影响,结果见图1。

丙酸与正丁醇的反应是可逆反应,酸醇物质的量比高于计量比可有效地促进酯化反应向正反应方向移动而提高酯化率。从图1可知,在一定范围内提高正丁醇的比例,酯化率明显提高,当醇酸物质的量比为2∶1时酯化率最高,但是,当继续增大醇酸物质的量比值,酯化率开始下降,因为过高的醇酸比必然导致反应体系沸点下降,反应温度降低,同时又稀释了酸的浓度,使得酯化率降低,且过高的醇酸物质的量之比会造成醇的浪费及影响后期产品分离纯化,因此,适宜的醇酸物质的量之比为2∶1。

图1 正丁醇与丙酸的摩尔比对酯化率的影响Fig.1 Effect of acid and butyl alcohol molar ratio on conversion rate of n-butyl propionate

2.2 催化剂用量对酯化率的影响

固定醇酸物质量比2∶1(正丁醇0.1 mol,丙酸0.05 mol),带水剂环己烷6 mL,加热回流反应3 h,考察催化剂用量(占反应物总质量的百分数)对酯化反应的影响,结果见图2。

图2 催化剂用量对酯化率的影响Fig.2 Effect of catalyst dosage on conversion rate of n-butyl propionate

由图2可知,随催化剂用量的增加,酯化率提高,当用量增加到一定程度后,酯化率又开始缓慢降低,这是因为催化剂量过少,催化剂提供的活性位少,正向反应速度过慢,但催化剂量超过一定量可导致副反应加剧,如醇的脱水,致使反应物浓度相对降低,酯化率随之降低,同时催化剂会吸附产品,导致产品收率降低。因而,从实验结果来看,催化剂的适宜用量为反应物总质量的3%。

2.3 反应时间对酯化率的影响

固定醇酸物质量比2∶1(正丁醇0.1 mol,丙酸0.05 mol),带水剂环己烷6 mL,催化剂用量为反应物总质量的3%,考察反应时间对酯化率的影响,结果见图3。

图3 反应时间对酯化率的影响Fig.3 Effect of reaction time on conversion rate of n-butyl propionate

由图3知,时间短反应不完全,酯化率低,在该条件下反应时间3.5 h已接近化学平衡,反应时间4 h基本已达化学平衡,继续延长反应时间,酯化率略微降低,表明副反应趋势变大,由此可见适宜的反应时间为4 h。

2.4 不同带水剂对酯化率的影响

固定醇酸物质量比2∶1(正丁醇0.1 mol,丙酸0.05 mol),催化剂用量为反应物总量的3%,加热回流反应4 h,考察不同带水剂二甲苯,环乙烷,正丁醇(用量均为6 mL)及无带水剂的情况对酯化反应的影响,结果见表1。

表1 带水剂种类对酯化率的影响Table 1 Effect of different entrainer on conversion rate of n-butyl propionate

由表1知,二甲苯作带水剂时,酯化率明显低于无带水剂和其他2种带水剂的情况,原因可能是二甲苯分子体积较大,影响活化分子间的有效碰撞,因而酯化率较低。正丁醇本身的带水作用与环乙烷相近,考虑到产品纯度,故选正丁醇本身作带水剂较适宜。

2.5 带水剂用量对酯化率的影响

固定醇酸物质量比2∶1(正丁醇0.1 mol,丙酸0.05 mol),催化剂用量为反应物总量的3%,加热回流反应4 h,考察带水剂正丁醇用量(占反应物体积总量的百分比)对酯化率的影响,其结果见图4。

适量的带水剂可与反应生成的水形成共沸物将水带出反应体系从而促使反应正向进行,提高酯化率。本反应正丁醇即为带水剂又为反应物,经2.1分析,知其用量不宜过多。当带水剂用量为反应物总体积的50%时,酯化率最高可达97.86%,但带水剂量过多,酯化率会有所降低,这可能是因为反应物的相对浓度降低了,使得分离水作用效果低于稀释效果,继续增加带水剂量,已不利于反应的正向因素。因此,带水剂用量为反应物总体积的50%较适宜。

图4 带水剂用量对酯化率的影响Fig.4 Effect of amount of entrainer on conversion rate of n-butyl propionate

2.6 最佳条件下的平行试验结果

由已确定的最佳实验条件重复3次实验进行验证,即酸醇物质量比1∶2(丙酸0.05 mol,正丁醇0.1 mol),催化剂用量为反应物总量的3%,加热回流反应4 h,带水剂正丁醇的用量为反应物总体积的50%,结果见下表2,平均酯化率为97.02%。

表2 最佳条件下的重复实验Table 2 Reusability of catalysts

2.7 催化剂的重复使用

反应结束后,冷却,静置,抽滤将反应液与催化剂分离开后,将催化剂在110℃下烘干,按照反应最优条件重复使用进行反应,实验结果见图5。

图5 催化剂稳定性测试Fig.5 Test of activity stability of catalyst

由图5可见,催化剂重复使用次数增加,酯化率逐渐降低,这是由于催化剂回收时有少量损失,同时反应中会有少量溶脱,造成活性组分流失,以及反应过程中积碳现象使得催化剂催化活性减弱,因而酯化率随重复使用次数增加,表现为逐步降低的趋势。不过仍保持相对较高的催化活性(该催化剂重复使用3次后酯化率仍可达到86.58%),表明此催化剂具有一定的重复使用性。

2.8 产品分析

所得产品为无色透明液体,具有浓烈的苹果的果香味。用阿贝折光仪测得其折光率为=1.399 4,与文献[14]值=1.401 0)基本一致。

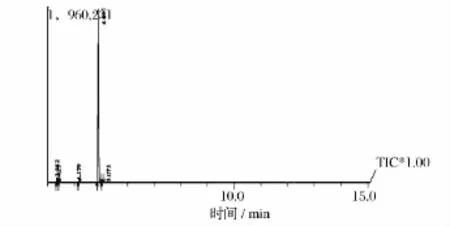

GCMC分析。溶剂选择丙酮,气相色谱条件:载气为高纯度氦气,程序升温:从70℃开始,保持1 min,以3℃/min升至90℃,保持2 min,再以20℃/min升至180℃,保持1 min,进样口温度为250℃,进样量:1 μL。采用面积归一化法定量分析知产物纯度达96.68%。产品质谱图见图6。

图6 产品质谱分析图Fig.6 Test of production by mass spectrum

3 结论

[1]徐克勋.精细有机化学原料及中间体手册[M].北京:化学工业出版社,1998:326.

[2]曹锡章,宋天佑,王杏乔.无机化学[M].第3版.北京:高等教育出版社,1994:452-457.

[3]杨蕾,蒋益林,王鹏,等.丙酸正丁酯绿色合成工艺中固体酸催化剂研制[J].哈尔滨工业大学学报,2003,35(3):351-354.

[4]邓旭忠,周家华,张焜,等.活性炭固载磷钨酸催化合成丙酸丁酯[J].香料香精化妆品,2001,66(3):7-9.

[5]范少华,张文保,张颖,等.固体超强酸在酯化反应中的应用[J].化学工程,2006,34(10):71-74.

[6]Arata K.Preparation of superacids by metal oxides and their catalytic action[J].Adv Catal,1990,26(3/4):166-171.

[7]蒋平平,卢冠忠.固体超强酸催化剂改性研究进展[J].现代化工,2002,22(7):13-17.

[8]廖德仲,何节玉.新型固体酸SO42--MoO3-TiO2催化合成丙酸正丁酯[J].有机化学,2001,21(12):1 153-1 156.

[9]杨水金,童文龙,李福宝.SO42-/TiO2-La2O3催化合成丙酸正丁酯[J].精细石油化工进展,2004,5(3):12-14.

[10]Hiromi Matsuhashai,Hidenorri Miyazaki,Yuuki Kawamura,et al.Preparation of sulfated tin oxide with acidity higher than fhat of sulfated zirconia and its applications to aldol condensation and benzoylation[J].Chem Mater,2001,13:3 038-3 042.

[11]陈丹元,周慧,何建英.固体超强酸SO42--CeO2-高岭土催化合成乳酸丁酯[J].化学试剂,2010,32(8):735-738.

[12]陈汉周,刘钦甫,候丽华,等.高岭土/PET纳米复合材料的制备与表征[J].非金属矿,2008,31(3):42-44.

[13]马波,王金柱,宋春来,等.煤基活性炭负载硫酸铈催化合成丙酸丁酯[J].洁净煤技术,2009,15(6):75-77.

[14]章思规.精细有机化学品手册(上)[M].北京:科学出版社,1993:375.