某转膛自动机异常发射故障分析

2013-11-21张国平王茂林

戴 涌,张国平,王茂林,杨 东

(1.国营第497厂,重庆 400071; 2.西北机电工程研究所,陕西 咸阳 712099)

1 异常射出1发弹故障现象

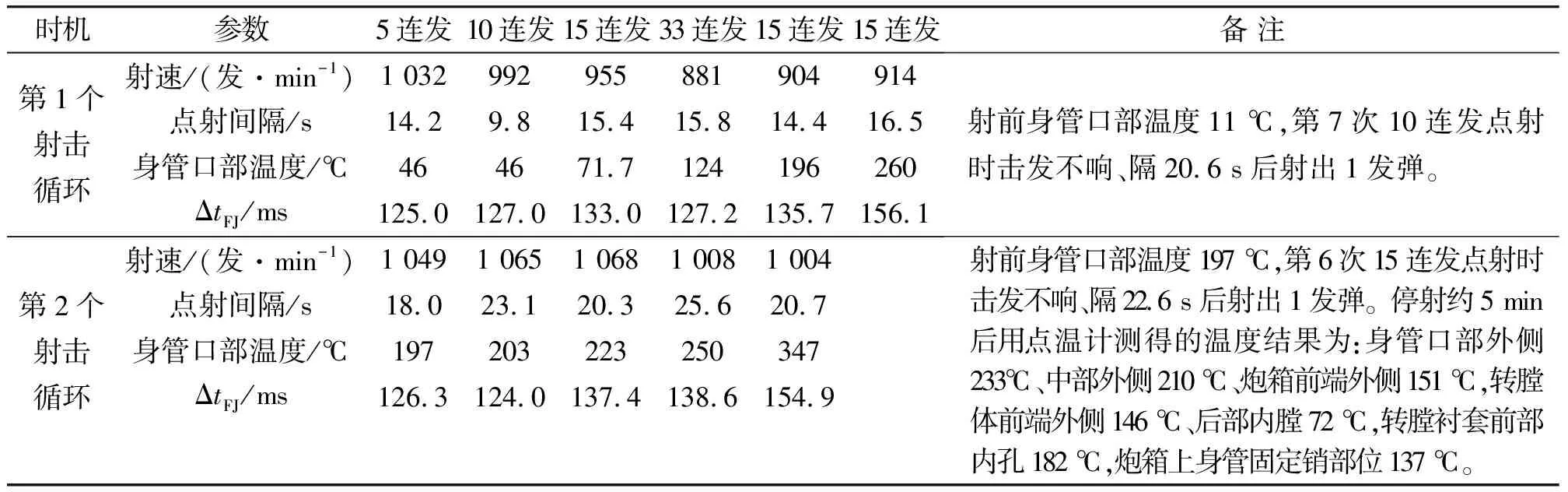

在某自动机研制过程中,短时间各种点射长度机构均动作正常,但在战斗射速射击试验时,连续6次点射均一切正常,第7次点射(第94发时)击发不响,间隔数秒该次点射的第1发弹射出,其后停射,造成射击安全隐患。射击时共装弹400发, 5、10、15、33、15、15、10连发点射为1个射击循环,只要液压系统压力达到14 MPa立即进行射击。在第1个射击循环的第7次10连发点射时、第2个射击循环的第6次15连发点射时,出现击发不响、隔一段时间后射出1发弹出现故障,具体测试数据见表1。从表1可以看出,该故障有如下特征:

1)射速随点射次数增加而不断降低。

2)击发电磁阀通电到首发弹击发之间的时间间隔ΔtFJ随点射次数增加而不断增长。

3)身管温度随点射次数增加而不断增加,出现击发后不响,隔数十秒后射出1发弹出现问题时身管口部温度达到260~347 ℃。

表1 战斗射速试验时的测试数据

注:1.ΔtFJ为击发电磁阀通电到首发弹击发之间的时间间隔; 2.表中各次点射后的身管口部外侧温度是用测温传感器测得的瞬时温度值。

2 异常射出1发弹故障树诊断

2.1 转膛自动机工作过程分析

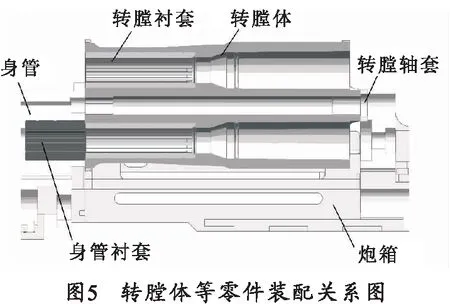

某自动机采用转膛工作原理,自动机的工作过程如下[1-2]:从膛内导出的火药气体驱动自动机基础构件(如转膛滑板等)向后运动,在输弹簧的推力作用下,输弹滑筒带动转膛滑板向前运动。转膛滑板通过曲线槽驱动转膛体转动,通过转膛轴和齿轮,带动拨弹轮同步转动,依次完供弹、输弹、击发、抽抛壳等机构动作。转膛自动机的工作特点是转膛体和身管分离,供弹、输弹、闭锁击发、抽壳、抛壳等循环动作重叠进行,从而实现单管自动机高射速发射。

身管和转膛体装在炮箱上,转膛体为四膛结构,转膛滑板后坐和复进过程中,转膛体各转动45°。转膛滑板复进到距前端40 mm位置,转膛体中的1个弹膛与身管轴线对齐并保持至转膛滑板复进到零位。每射击1发弹,转膛体都要转动90°,其中1个弹膛与身管中心对齐,弹膛内有1个活动的转膛衬套,在火药气体推弹弹丸向前运动的同时,推动转膛衬套向前,使其前端面抵在身管衬套的后端面上,防止火药气体从两衬套端面逸出。转膛体转动时,转膛衬套缩回。转膛体的衬套孔和转膛衬套的设计应保证转膛衬套的运动灵活性和闭气性。

2.2 引起异常射出1发弹故障因素分析

根据出现击发不响、间隔数十秒后异常射击1发弹的故障现象和转膛自动机的工作原理,分析了自动机射击过程,紧紧围绕可能产生累积效应的因素,坚持理论分析为主导,测试和试验验证并举,采用故障树诊断方法[3-4],分析得出异常射击故障的各种可能原因,可建立如图1所示的故障树。

同时逐一排查故障可能发生的原因,确定故障发生的真正部位及原因。利用现有可能的技术手段,进行了大量分析测试工作,包括炮箱位移、主动滑板位移、主拨弹轮转速(扬弹速率)、辅拨弹轮转角、液压系统主回路压力、击发油缸压力、开闩油缸回油压力(背压)、击发控制信号、阻铁解脱/抬起极限位置信号、击发机推杆抬起/降落极限位置信号及视频、供弹机弹带运动视频、抛链状态视频、开闩油缸活塞杆状态视频、弹箱旋转和弹带运动状态视频等20路信号的测试、监测和分析。

经过反复检测排查,发现射击过程中电源电压正常;射击控制时序和动作信号符合设计要求,工作正常;击发机推杆上升到位、回位及时,击发机构(包括击发油缸)工作满足射击要求;扣机阻铁运动灵活、解脱和复位可靠。针对抽壳位置的转膛衬套与炮箱摩擦阻力矩偏大问题,在炮箱上产生摩擦阻力矩的部位加工了减阻环形槽,效果不明显。针对弹链与拨弹机盖干涉问题,在拨弹机盖上铣出让位槽,以减小弹链背部加强筋与拨弹机盖板的摩擦,收效甚微。针对输弹簧导杆变形问题,将输弹簧导杆直径由Ф14 mm增加至Ф17.1 mm以增加导杆的强度和刚度,将导杆前端加长、后端增加限位台阶,使导杆前端插入输弹机外筒的中心定位孔以增加导杆对输弹簧的导向性,试验发现自动机射速依旧随多次点射后在逐渐降低,故障现象依旧。因此可以断定上述因素不是引起异常停射故障的主要原因。

根据故障现象及其现象特征,初步判定异常射出1发弹故障的主要原因是转膛体、转膛衬套、炮箱和身管衬套在多次急促点射过程中,温度急剧上升,导致这些零件热膨胀变形,使转膛衬套挤到炮箱腔室前端面,增大转膛体回转阻力矩,有可能导致击发不响、间隔数十秒后异常射击1发弹的故障。

为了验证转膛体和转膛衬套热膨胀可能引起异常发射故障,采用相关零件热膨胀量计算和结构尺寸链计算、热膨胀检测试验方法、射击验证试验来证明上述原因分析的正确性。

2.3 相关零件热膨胀检测试验

由于条件限制,仅对转膛衬套、身管衬套、转膛体的热膨胀量进行了试验检测。

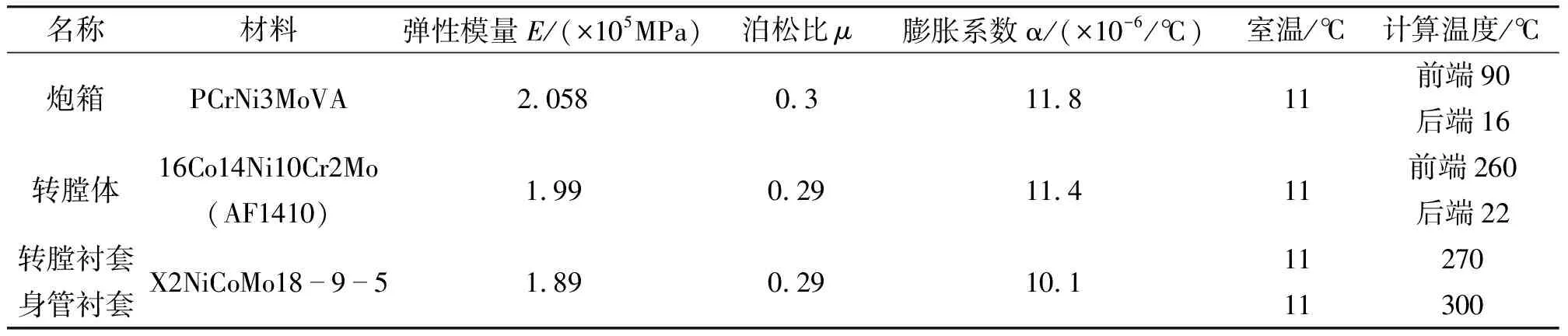

转膛衬套和身管衬套的材料为X2NiCoMo18-9-5(热时效钢),转膛体材料为16Co14Ni10Cr2Mo(AF1410),炮箱的材料为PCrNi3MoVA(未作热膨胀试验)。

采用电阻炉加热,采用红外测温仪测量试件冷却过程的温度,用精度0.02 mm的卡尺测量其长度。

转膛衬套和身管衬套加热温度分别为100、160、210、290 ℃,保温20~30 min出炉后测量每个加热温度下的总长度变化情况(见图2和图3)。转膛体加热到250 ℃,保温30 min出炉后测量每个温度下的总长度变化情况(见图4)。

按测试结果回归得到转膛衬套和身管衬套材料的线膨胀系数为α=11.03×10-6(材料供应单位提供的α=10.10×10-6),转膛体材料的线膨胀系数为α=11.83×10-6(材料供应单位提供的热膨胀系数α=10.40×10-6)。

2.4 相关零件热膨胀计算

转膛衬套、身管衬套、转膛体、炮箱的装配关系如图5所示。根据尺寸链计算和实测,相关部位的间隙和实测间隙见表2,热膨胀计算原始数据见表3。

转膛衬套和身管衬套的热膨胀量计算按公式(1)计算。求得转膛衬套的热膨胀量为Δ1=407.5 μm,身管衬套的热膨胀量为Δ2=58.4 μm。

Δ=α·l

(1)

炮箱和转膛体的热膨胀量用有限元方法计算。求得转膛体的热膨胀量为Δ3=222.3 μm,炮箱的热膨胀量为Δ4=193.4 μm。

表2 相关部位间隙的计算和实测结果

表3 计算的原始数据

炮箱腔室与转膛衬套之间的热变形过盈量为:

Δgy=Δ1+Δ2+Δ3-Δ4-Δjx=32.3 μm

2.5 热膨胀量产生的阻力矩计算分析

由于热膨胀产生相关零部件的过盈量与转膛衬套作用于炮箱腔室前端面挤压力F的计算公式为:

F=EAΔgy/L

(2)

式中:E为材料弹性模量;A为转膛衬套横截面面积;Δgy为过盈量;L转膛衬套总长。

当E=1.89×105MPa,A=956.4 mm2,Δgy=32.3 μm ,L=155.8 mm时,求得的挤压力F为37 474.6 N。取转膛衬套与炮箱腔室前端面的摩擦系数f=0.15,转膛衬套中心线到转膛体回转轴中心的半径r=50 mm,则该挤压力产生的转膛体回转阻力矩为:

TR=F·f·r=281.06 N·m

在挂机位置,两根输弹作用于主动滑板上的力为Fh=2 800 N。此时滚轮与转膛滑板曲线槽的压力角为42.92°,滚轮中心到转膛体回转轴中心的半径Rgl=95.0 mm,则输弹簧使转膛体回转的主动力矩为:

TR=Fh·ctanβ·Rgl=242.72 N·m

由于热膨胀产生的转膛体回转阻力矩大于输弹簧使转膛体回转的主动力矩,因此出现击发不响、间隔一段时间射出1发弹故障现象。只要相关零部件热膨胀量达到一定程度,转膛体回转阻力矩大于主动力矩,就会出现上述类似停射故障,这与1次点射长度和单位时间内射弹发数有关。

3 解决措施

经过理论分析和试验排查验证,在排除引起该故障的其他因素后,确定了引起故障的部位和机理。其原因是由于转膛体、转膛衬套、身管衬套与炮箱腔室前端面之间的预留(设计)间隙较小,在多次长连发急促点射后,相关零部件的温度不断升高,产生轴向热膨胀变形,转膛衬套挤压在炮箱腔室前端面,使转膛体回转阻力矩增大,当转膛体回转阻力矩大于输弹簧赋予转膛体的主动力矩时,即使阻铁解脱主动滑板,主动滑板也不会迅速复进;随着温度降低、热膨胀产生的阻力矩减小,输弹簧推弹主动滑板驱动转膛体缓慢转动,主动滑板复进到位击发炮弹,从而导致击发后间隔一段时间异常射击1发弹的故障发生。在相关零部件的尺寸链计算和身管口部400℃条件下热变形、受力分析基础上,确定了解决措施,即将转膛衬套的长度减小0.5 mm,其他零件尺寸不变。

4 故障复现及改进措施验证

为了验证故障定位的准确性、机理是否清楚,进行了故障复现试验。装100发训练弹加60发教练弹, 采用5、10、15、33、15、15、10、7连发点射方式,只要液压系统压力达到设计值立即进行射击。在第7次10连发点射时,击发不响、间隔16.8 s后射出1发弹,其规律和特点与表1完全相同,故障得到复现。

采取改进措施后,分别装110发训练弹加60发教练弹和120发训练弹加60发教练弹(3次),按 5、10、15、33、15、15、10、不控方式连发点射和8个15发方式点射,射击120发弹累计时间ts=46.9~55.5 s,再未出现击发不响、间隔数秒后射出1发弹故障。验证试验结果表明:采取改进措施后射速随点射次数在不断增加,后期达到稳定状态;击发启动信号到首发弹击发之间的时间间隔ΔtFJ在各次点射时基本相同,说明改进措施有效,故障问题得到彻底解决。

针对转膛衬套长度减短0.5 mm会不会引起初速下降问题,专门进行了长短转膛衬套的初速检测试验。使用原长度转膛衬套的初速为1 142.1 m/s, 使用长度减短0.5 mm的转膛衬套的初速为1 142.9 m/s,相差0.8 m/s,说明转膛衬套长度减短0.5 mm对初速几乎没有影响。

5 结 论

自动机出现击发不响、间隔数秒后又射出1发弹故障,可能会造成射击安全隐患。根据该自动机的工作原理,建立了其故障模式,采用故障树诊断方法,分析了可能产生故障的原因。经过多方排查验证,最终原因是转膛体衬套与炮箱的轴向间隙预留不足,多次点射引起转膛衬套温度升高而膨胀,导致转膛体摩擦转动阻力矩大于输弹簧的驱动力矩,造成异常射出1发弹故障。故障机理清楚、定位准确、采取的解决措施有效,击发不响、间隔数秒后射出1发弹问题已得到彻底解决。解决该故障问题的思路及方法对其他产品研制具有借鉴意义,同时建议在自动机设计中,受热运动零件之间应留有适当间隙,以保证在射击规范规定条件下自动机正常工作。

参考文献(References)

[1] 尤国钊.自动武器设计[M].北京:国防工业出版社,1992.

YOU Guo-zhao.Automatic weapon design[M].Beijing: National Defense Industry Press,1992.(in Chinese)

[2] 何志强,黄守仁,李载弘.航空自动武器设计手册[M].北京:国防工业出版社,1990.

HE ZHi-qiang,HUANG Shou-ren,LI Zai-hong.Handbook of aircraft automatic weapon design[M].Beijing: National Defense Industry Press,1990.(in Chinese)

[3] 杨志飞,李平.以故障为中心的工程可靠性[M]. 北京:国防工业出版社,1995:5-9.

YANG ZHi-fei,LI Ping.Enginieering reliability base center of failure[M].Beijing: National Defense Industry Press,1995:5-9(in Chinese)

[4] 金星,洪延姬.系统可靠性评定方法[M]. 北京:国防工业出版社,2005:200-208.

JIN Xing,HONG Yan-ji.Method of reliability evaluation for a system[M].Beijing: National Defense Industry Press,2005:200-208(in Chinese)