某火炮身管寿命问题探讨

2013-11-21张国平王茂林朱文芳

张国平, 王茂林, 杨 东, 朱文芳, 刘 彦

(西北机电工程研究所,陕西 咸阳 712099)

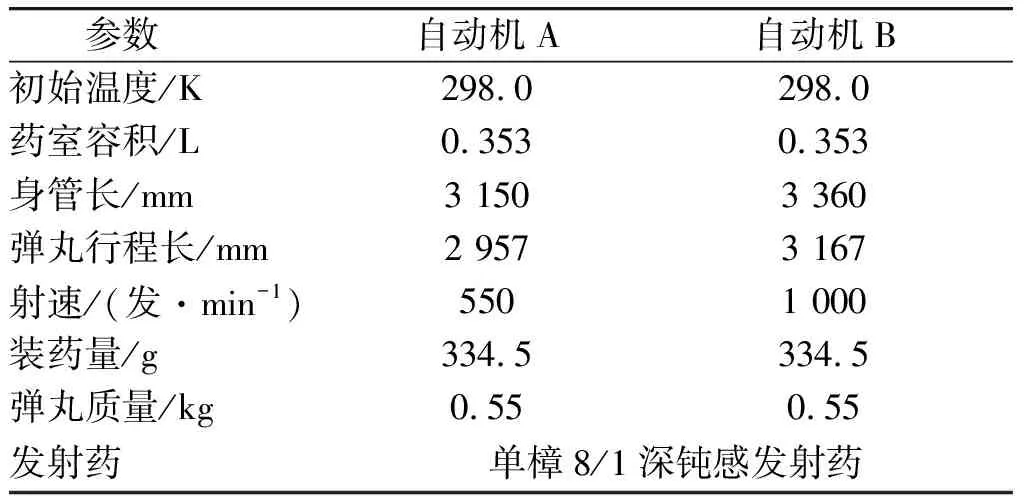

某小口径火炮在身管寿命考核试验中,采用相同的射击规范,自动机B身管的寿命仅为自动机A的64%~70%。两种自动机身管的材料、内膛结构和工艺完全相同,使用弹药的弹道性能基本相同。唯一不同的是自动机A的额定射速为550发/min,自动机B的额定射速为1 000发/min。

笔者以射击过程中身管外壁温度测试结果为基础,对身管温度分析程序中的计算参数进行复核,然后对身管内膛温升进行热分析计算。从身管温升角度,用类比法,估算自动机B身管的寿命,并分析其寿命降低的原因。根据身管内膛壁温度不得超过其材料相变的临界温度点原则,制定合理的射击规范。

1 寿命判据及影响寿命的主要因素

身管寿命系指火炮以最大允许发射速度射击(或控制身管、驻退液温度不超过规定的极限温度),直至身管丧失战斗性能瞬间所发射的全装药最少弹数。以弹带削光、弹丸在弹道上失去稳定、初速下降、初速或然误差增大、射击精度变差,不能完成作战目的为表征[1]。

身管寿命判定准则:凡出现下述情况之一的,即认为身管寿命终止[2]:

1)初速下降量超过5%。

2)立靶上出现横弹数超过50%。

3)弹丸导带全部削光,无膛线印痕。

4)立靶散布试验值超过指标的8倍[1]。

5)射击试验中,某一特征量超过战术技术指标中规定的寿命标准[2]。

试验表明,该种火炮身管寿命告终的明显特征是出现横弹、弹丸导带全部削光。

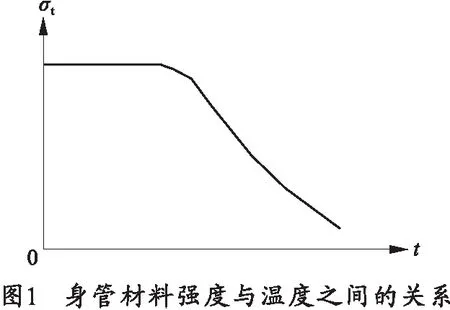

影响身管寿命的主要因素是发射过程中对身管内膛的作用,主要表现在:热应力和化学作用、火药气体的冲刷和烧蚀作用、弹丸对膛线的机械磨损作用。在高温状态下,内膛表面金属已发生相变(如图1所示)。

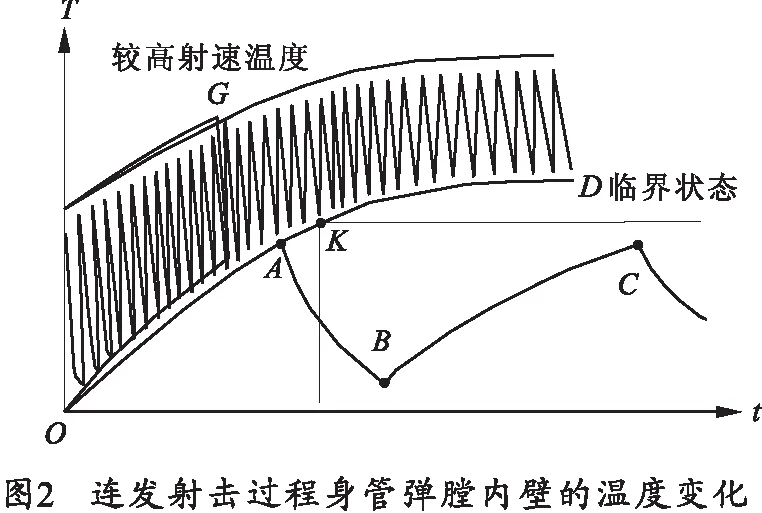

在连发射击过程中,内膛表面温度的变化为锯齿形,弹丸在膛内运动和后效期期间,内表面温度升到该发射弹时的极大值,然后下降。下一发射弹时内表面的温度高于前一发射弹开始时的温度,并不断重复这一过程(如图2所示)。

当连发射弹时,击发瞬时内膛表面温度变化为O-K-D曲线,身管内膛表面温度超过临界状态D(身管回火温度),身管磨损加剧。因此为了提高身管寿命,连发击发瞬时内膛表面温度应在亚临界温度值(如临界温度的90%,图2中A点)以下,等身管冷却后继续射击(例如按击发瞬时内膛表面温度变化O-A-B-C曲线方式射击)。同时瞬时最高温度G也不得超过身管材料的熔点。

上述3种因素对身管的烧蚀过程是相互作用的,热为气体和金属的化学反应提供了高温条件,气体冲刷、弹丸对内膛的机械磨损也因金属受热软化而加剧[3-4]。

2 身管内、外壁温升变化情况的计算

2.1 计算初始条件

自动机A、B的内弹道计算初始参数见表1。

表1 自动机A、B的内弹道计算参数

2.2 边界条件

1)身管内壁条件为:在内弹道过程开始至后效期结束,身管内壁与膛内火药燃烧气体进行对流换热、辐射换热,根据两相流内弹道理论计算得出的膛内气体温度,通过换热计算得出身管内壁沿轴向的温度分布;后效期结束后身管内壁视为绝热情况。

2)身管外壁条件为:身管外壁表面与周围环境进行自然对流换热。

2.3 计算结果

2.3.1 与身管口部温度测试结果的拟合计算对比

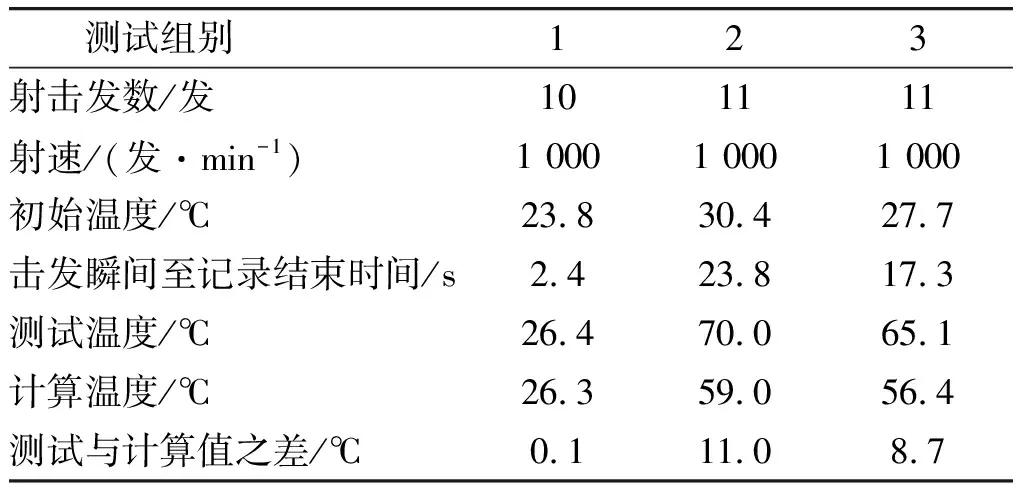

为了验证计算程序和选取参数的正确性,按身管口部温度测试结果进行了符合计算。在身管口部200 mm处的外壁上,对其表面温度进行了连续测量,测试结果与计算结果的对比情况见表2。

表2 测试结果与计算结果的对比

由表2可看出,计算结果在射击结束短时间内与试验结果偏差较小,但随着时间的推移,计算值比实测值低一些。原因是计算模型中假设紧靠身管外侧的空气温度为常温,而实际上随着时间推移,紧靠身管外侧的空气温度不断增加,身管外壁面与周围环境进行自然对流换热,边界条件和初始条件已发生变化。

2.3.2 自动机A、B的身管温度计算结果

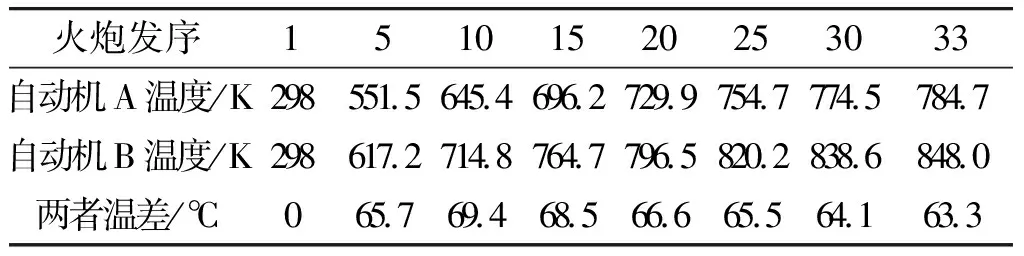

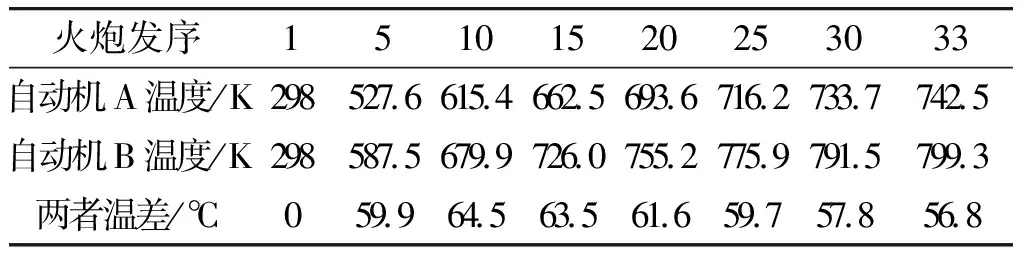

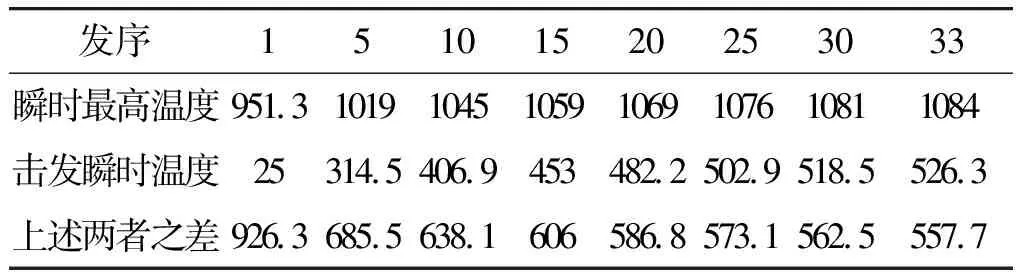

分别对自动机A、B的连发射击过程进行了身管内膛温度分析计算。连发射击情况下,每发击发瞬间身管内壁最高温度情况见表3。身管线膛起始点(下称A断面)内壁温度情况见表4。

表3 33连发击发瞬间身管内壁最高温度情况

注:1.温度差=自动机B身管温度-自动机A身管温度。2.温度差平均值为65.5℃,标准差为5.25℃。

表4 33连发击发瞬间身管A断面内壁温度变化情况

注:1.温度差=自动机B的身管温度-自动机A的身管温度。2.温度差平均值为60.0℃,标准差为5.37℃。

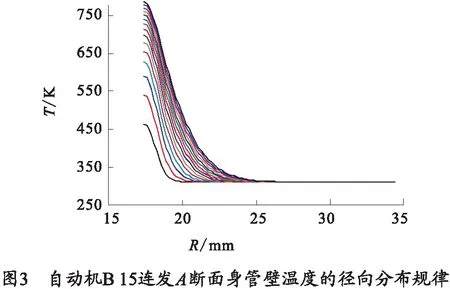

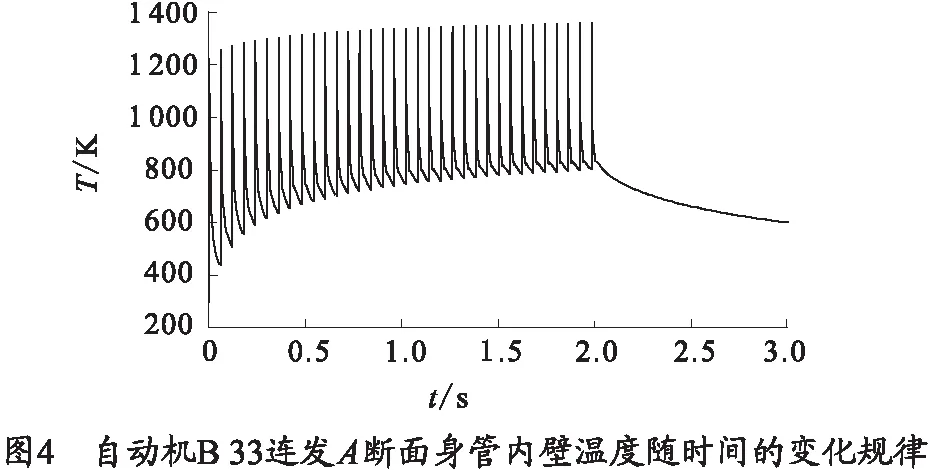

自动机B连发射击A断面身管壁温度的径向分布规律见图3(图中曲线自下而上分别为第1至第15发)和图4。

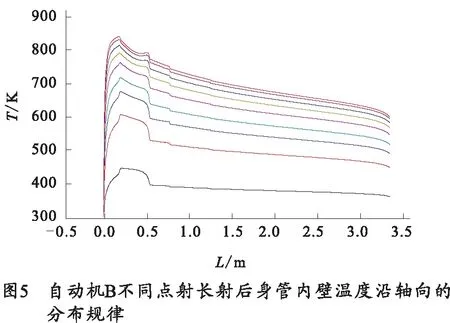

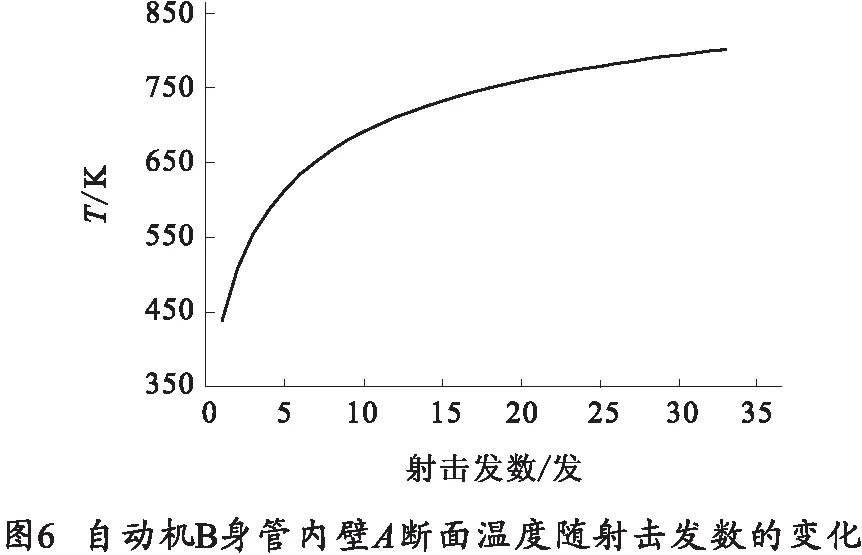

不同点射长度射击结束后身管内壁温度沿轴向的分布规律见图5(图中曲线自下而上分别为第1、4、7、10、15、20、25、30、33发)。身管内壁A断面温度随射击发数的变化曲线见图6。

2.4 计算结果分析

从上述身管热分析计算图表中可以看出:

1) 连发射击过程中,击发瞬时身管内膛表面温度近似按指数规律不断升高;1次点射结束,其温度又按指数规律下降。

2) 击发瞬时身管A断面的内膛温度较高;在某一瞬时,身管内膛表面温度沿身管轴线从后向前呈下降趋势。

3)射速愈高,身管内膛表面的温升愈快愈高。

3 用类比法估算自动机B身管寿命

3.1 自动机A、B身管寿命试验中的温度差计算

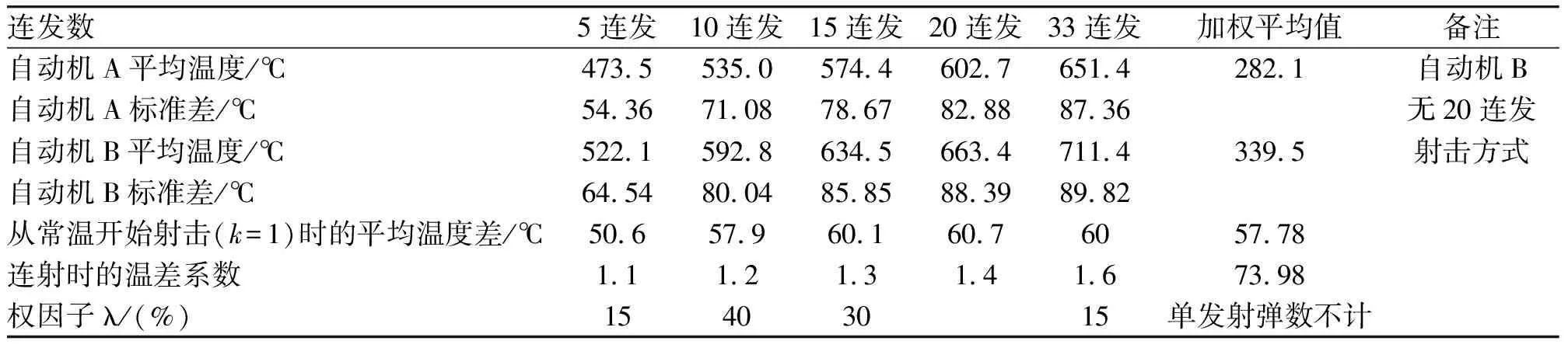

在身管材料、内膛结构、弹药条件和加工工艺相同条件下,仅考虑由于温升引起内膛烧蚀磨损的身管寿命。以自动机A身管寿命为基础,采用类比等效原则,估算自动机B的身管寿命。两种自动机连续射击5、10、15、33发的情况下(见表4和表5),加权平均温度差TW经计算平均值为73.98℃,其中加权系数身管寿命试验中各种点射的射弹发数统计结果确定的。

表5 自动机A、B身管击发瞬间A断面温差平均值

3.2 自动机B的身管寿命估算

身管寿命估算公式基于影响身管寿命的诸多因素,根据已有的试验数据和判定,取舍不同影响因素拟合而成。其中法国学者卡波基于身管材料热因素和烧蚀磨损因素建立的公式[5]。对于身管内膛截面形状、膛线缠度变化相同的身管来说,寿命告终时膛线直径的增大量Dm几乎是一样的,与身管的射击规范无关。基于上述假设,瑞士厄利空公司[3]、Simth、O’Brasky和国内学者[4]基于内膛烧蚀理论建立了身管寿命估算公式;Simth和O’Brasky估算公式是先基于热因素求得平均磨损率,然后求出身管寿命的估计值[6]。

身管寿命终结时内膛阳线径向磨损量达到最大值Δdm,身管寿命N和平均磨损速率W有关:

(1)

Simth和O’Brasky根据试验数据得出的身管平均磨损速率估算的模型为:

W=AeαTW

(2)

连发射击的身管磨损率计算公式为:

W=0.421 6e-0.004 9(TW+Ti)

(3)

式中:A、α为经验常数,与身管的材料和发射药的性质有关。

设自动机A的身管寿命为NA,自动机B的身管寿命为NB,于是:

(4)

4 身管内膛达到回火温度时的射击方式

身管寿命与射击规范密切相关,就身管本身而言,取决于身管材料的高温强度和阳线表面挤压应力的临界状态,即内膛瞬时温度不超过1 250 ℃(材料熔点为1 400 ℃~1 500 ℃)、击发瞬间内膛表面温度不超过580 ℃(材料回火温度值)。

由身管热分析计算可知,击发过程内膛表面瞬时高温(当发最高瞬时温度的65%以上)持续时间不大于5 ms,其作用时间很短。表6给出了击发过程内膛表面各发瞬时最高温度值,及最高温度与A断面击发瞬间温度之差的平均值。因此,只要击发瞬间内膛表面温度不超过580 ℃,瞬时温度一般不超过身管材料的熔点,射击规范按击发瞬间内膛表面温度不超过580 ℃的原则来制定。

表6 身管内壁A断面各发瞬时最高温度情况 ℃

注: 两者之差的平均值:5连发为784.2 ℃,10连发为721.0 ℃,15连发为686.6 ℃,20连发为663.5 ℃,33连发为626.3 ℃。

根据射后身管温度测试结果和分析计算结果,用曲线拟合方法,求得射击结束后内膛表面温度随时间变化的近似拟合公式为:

ΔTj=(TA0-TCW)-(TA0-TCW)e-0.015t

(5)

式中:ΔTj为射击结束后t时刻内膛表面温度降,T为从点射最后一发弹击发60 ms后开始计算的时间,TCW为环境温度,TA0为点射最后一发弹击发60 ms时的内膛表面温度。

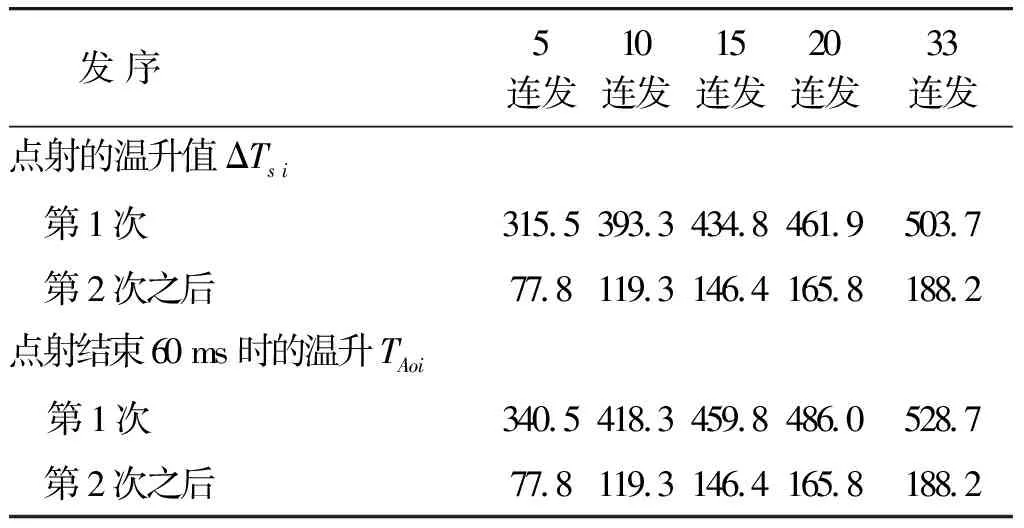

自动机 B在连发结束瞬间身管A断面内膛的温升情况见表7 。

表7 几种点射结束瞬间身管A断面的温升情况 ℃

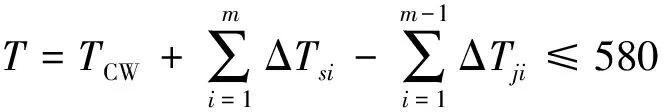

根据不同的点射长度、A断面对应的温升ΔTsi和最后一发结束后60 ms时的温度TAoi、停射间隔时间Δti,按下式确定合适的射击方式和规范:

(6)

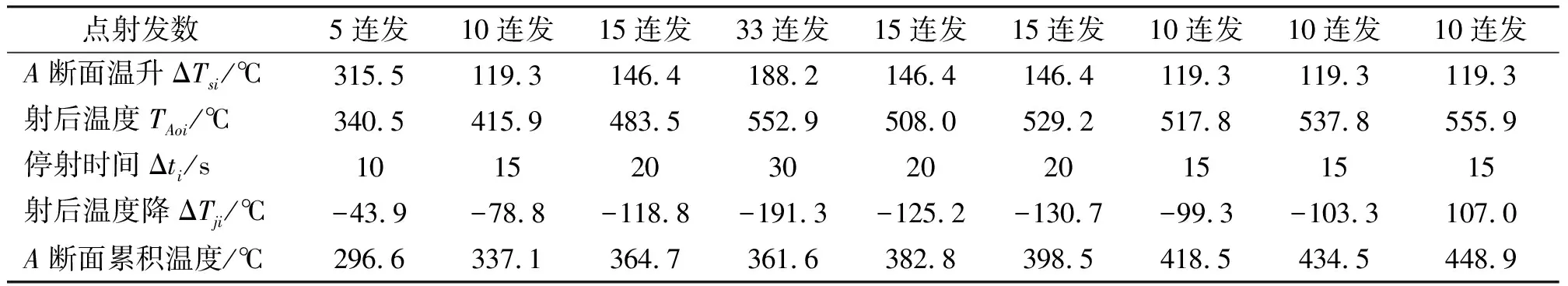

按公式(5)和(6)、表7,可组合成不同的点射方式。表8给出了不同点射组合方式的射击规范示例。

表8 不同点射组合方式的射击规范示例

5 结 论

在弹药、身管材料和加工工艺相同条件下,笔者考虑了由于温升引起内膛烧蚀磨损的身管寿命,对射击过程中身管的温升进行了热分析,以自动机A身管寿命为基础,采用类比等效原则估算,自动机B的身管寿命为自动机A的69.6%,估算结果与试验结果接近。

国军标规定连续点射使身管口部外侧温度达到400℃时停止射击,以此方法考核身管寿命。目前炮钢材料建议射击规范应以内膛瞬时温度不超过1 250 ℃、击发瞬间内膛表面温度不超过580 ℃为原则来制定。其温度值用试验测试值去拟合计算参数,在用身管热仿真分析求得射击过程内膛(线膛起始段)表面温度和停射后的温度下降规律,以确定每次点射后间隔时间。按此原则确定的射击规范比较符合身管的实际使用寿命。

参考文献(References)

[1] 国防科学技术工业委员会.GJB 349.23-1990 常规兵器定型试验方法 高射炮 海军炮[S].1990:27.

Commission of Science Technology and industry for National Defense.GJB 349.23-1990 The methods of conventional weapons approval test. antiaircraft gun. admiralty gun[S].1990:27. (in Chinese)

[2] 国防科学技术工业委员会. GJB 2975-1997 火炮寿命试验方法[S].1997:14.

Commission of Science Technology and industry for National Defense.GJB 2975-1997 The methods of gun life test[S].1997:14. (in Chinese)

[3] 孔国杰,张培林,钱林方,等.一种新的火炮剩余寿命评定方法[J].弹道学报,2010,22(3):21-25.

KONG Guo-jie,ZHANG Pei-lin,QIAN Lin-fang,et al. A new evaluation method for residual life of gun[J].Journal of Ballistics,2010,22(3):21-25.(in Chinese)

[4] 李明涛,崔万善,姚哲,等.基于内表面融化层理论的身管寿命预测方法[J].火炮发射与控制学报,2009(2):5-8.

LI Ming-tao,CUI Wan-shan,YAO Zhe,et al. Prediction method of barrel life based on inner side melting theory[J]. Journal of Gun Launch & Control,2009(2):5-8.(in Chinese)

[5] Б.В.奥尔洛夫.炮身构造与设计[M].王天槐,译.北京:国防工业出版社,1982.

Б.В. OpлoB. Configuration and design of gun[M]. WANG Tian-huai,Translated. Beijing:National Defense Industry Press.(in Chinese)

[6] 李明涛.火炮身管寿命预测的分析与研究[D].咸阳:西北机电工程研究所,2009.

LI Ming-tao. Analysis and Prediction of gun life[D].Xianyang:Northwest Institute of Mechanical & Electrical Engineering, 2009. (in Chinese)