水下自航器用锂/二氧化锰电池组的散热处理

2013-11-19余江洪张祥功

余江洪, 张祥功, 王 敏

(中船重工第712研究所四室,湖北 武汉 430064)

自20世纪50年代,世界海洋强国开始水下自航器(unmanned underwater vehicle,UUV)的研究工作.随着海洋的深入开发、反潜以及反水雷等新需求的提出,UUV的功能被不断地赋予新的内容,还需具备长时间、远距离的续航能力[1],这要求其动力电源具备高质量比能.

锂/二氧化锰电池以其高电压、高比能量、贮存寿命长、安全可靠等优点引起人们关注,尤其是采用铝塑膜软包装技术后[2],其比能量得到大幅提高,是新型UUV动力电源的备选之一.锂/二氧化锰电池自诞生以来,研究重点主要集中于单体电池组的电化学机理方面,而对大型锂/二氧化锰电池组的工程应用研究尤其是散热处理的研究至今少有报道.当锂/二氧化锰电池成组后,在密闭UUV电池舱段内部长时间大电流工作时,会产生大量废热,若废热未及时被传递到海水时,易导致电池组的温度快速升高,将影响电池组的使用性能,且存在严重的热失控风险[3].文中首先分析了锂/二氧化锰电池组的热源,然后测量了电池热量和推算电池组总热量,并通过模拟电池组的废热功率研究散热方法对温度的影响.

1 锂/二氧化锰电池的热源

锂/二氧化锰电池的电池反应为:

Li+MnO2→MnOOLi

放电时,锂失去电子发生阳极溶解,锂离子进入电解液,MnO2被还原成三价锰的同时,锂离子进入MnO2晶格形成MnOOLi[3].

电池工作时,因存在焓变、过电位和欧姆阻抗,电池将产生热量Q,包括焦耳热和化学反应热.焦耳热主要取决于电极/电液界面、隔膜、电解液、集流体和极耳的电阻等;化学反应热指组成电池的物质间化学反应热,其值随温度不同而变化,在电池组的安全温度范围内(70℃)[4],主要物质之间未发生化学反应[5],此部分热可忽略.

2 实验

2.1 实验电池及设备

电池:30 Ah软包装锂锰电池(用于废热功率的测定试验,重约260 g).

假电池:尺寸外形同30 Ah电池,其外壳为0.3 mm环氧板粘接,发热元件为φ1 mm康铜丝(用于组装电池组).

电池组:将假电池按37串4并进行组合且安装于铝材质电池架内(用于电池组的散热处理试验).

设备:放电柜、测温系统、恒温箱、电池舱壳、整流柜和电子称.

2.2 锂锰电池热量的测定

热量测定方法有量热计法、脉冲加热法和比较法等[6].文中采用下落式量热计法,冷却工质采用25号变压器油[7].

将电池与放电柜连接,浸没于盛放冷却工质的容器中,连接测温系统.启动放电柜,将电池以0.2C(中倍率)放电,通过电池与冷却工质的热平衡求出电池的废热功率.

2.3 锂锰电池组的散热处理试验

将电池组与整流柜连接后放置于电池舱壳内,两端密封.调节整流柜电压和电流,以输出不同废热功率.电池组示意图见图1,测温点见图1的A点(中心)和C点(表面).电池组的散热处理试验分为以下几种情况:

图1 电池组的示意图Fig.1 Sketch map of battery file

1) 以电池舱壳内空气为介质的自然对流(视为空白试验);

2)将1)的自然对流改为强制对流,风机功率为20 W,风量为2.5 m3/min;

3)在1)基础上,增加导轨散热处理,导轨与壳体接触部分均匀涂覆导热硅脂(导热系数为3.5 W/m·k);

4)在1)基础上,增加相变材料储能的散热处理,相变材料结构为骨架/相变物质复合材料(固-固相变),放置于各电池间;

5)在1)基础上,增加散热肋以降低电池组的温度梯度.

3 结果与讨论

3.1 锂锰电池的废热

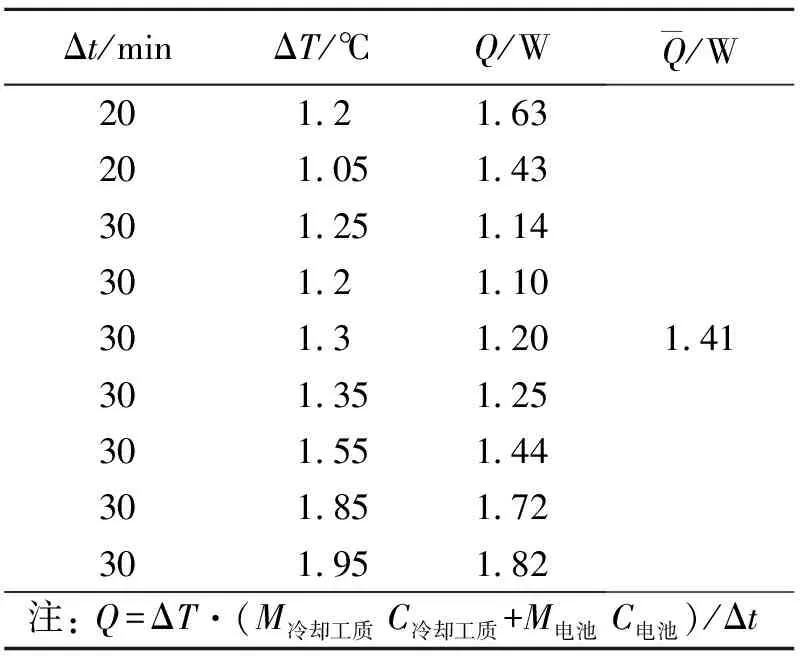

表1 锂锰电池的热功率(0.2C)Table 1 Value of heat produced by lithium manganese dioxide battery(0.2C)

从表1可以发现,锂锰电池在放电各阶段的热量呈现出始末段高、中间段平稳的特点.放电初期,因电池反应的电压低及能量转换效率低,热量产生大,随着反应的进行,电池反应的电压升高并趋于稳定,此时产生的热量降低且较平稳,当电池处于反应末期时,锂离子向MnO2晶格的嵌入变得愈加困难,电池反应极化内阻增大、电压平台降低,故电池产生的热量又变大.从应用研究看,电池的热量可以采用放电全过程的平均热量作为电池组热处理的基础数据,电池组的热量为n1.41 W(n为电池个数),即209 W.

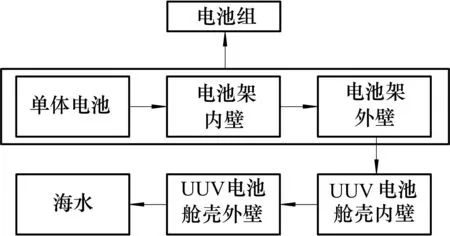

3.2 锂锰电池组的传热过程

锂锰电池组的热源是每个参与放电工作的单体电池.电池组通过电池架的导轨实现与电池舱壳体的安装,热量自电池组内部传导至海水的过程见图2.因电池舱壳通常选用铝制材料,UUV电池舱壳内壁与其外壁之间的热量传导以及其外壁与海水之间因存在强制换热,这两处不是热量传导受限点;电池组外部与电池舱内壁之间虽有导轨连接,但因有大量空气夹层,此部分传热应为受限环节;电池组内部与电池架外壁之间传热可简化为有内热源的传热问题,因单体电池为平堆结构、仅有电池侧面与电池架接触传热,导热能力较差,易造成电池组中心位置高温和形成径向高温度梯度.结合电池组舱段稳态热分析[8],电池组的传热过程存在2个关键环节:电池架外壁到电池舱壳内壁的传热过程和电池组内部的传热过程.

图2 电池组的热量传导Fig.2 Heat-transfer process of battery file

3.3 锂锰电池组的散热处理

电池组的散热处理对于温升控制有着积极的作用,合适的散热处理一方面不会过度增加重量而降低比能;另一方面可避免电池组内部温度过高、且可提高安全性.

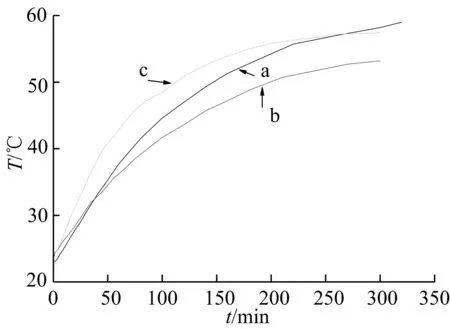

电池组工作时,影响其温升的主要因素是热量功率、散热处理及电池舱外部环境温度等因素.电池组设计中,可以改进的因素主要是降低散热功率和改善散热方式.图3为不同条件下(表2)电池组中心温度曲线图,对比曲线a(空白试验)和b,在相同热量功率下(100 W),通过促使密闭电池舱内空气形成强制对流,增强空气对流散热效果,300 min时,强制对流下电池组温度较自然对流下的约低5℃;对比曲线a和c,在热量功率增加50%(150 W)的前提下,由于增加了电池架导轨与电池舱外壳进行传热,全程电池组温度并未出现大幅度上升,末期时低于曲线a的同比温度.但导轨与电池舱外壳的接触面积、接触热阻均会影响传热的性能.对比结果表明:通过增空气强制对流和导轨传导,可以改善散热性能.

图3 不同条件下电池组中心温度变化曲线Fig.3 Curves of temperature-center of battery file under different conditions

表2 图3的曲线条件说明Table 2 Description of conditions in the FIG.3

当电池组的温度升至某一温度时(安全温度范围),可以通过采用相变材料进行散热处理.相变材料在发生相变过程中能够吸收或释放潜热,利用这一性质,选择相变温度在安全温度范围内的相变材料可以吸收电池组的部分热量.影响相变材料吸热性能的因素主要是材料的相变热、相变界面的移动速率和比热容.因水下航行器要求电池组高比能,故不能大量使用相变材料.

图4为相变材料对电池组温度影响的对比曲线图(相变材料的主要参数:相变温度为52℃、定压比热容为2.0 J/g·K、相变热为120 kJ/kg·K、传热系数为0.1 W/m·K、用量为2 kg).在环境温度为27 ℃、发热功率为150 W的条件下,相变材料使电池组的温升得到一定抑制,尤其是相变区及其邻近温度区,如图中49 ℃~53 ℃间,相变材料的温度曲线明显有个吸热区,这是因为利用了相变材料的相变吸热性能.另外利用相变材料的定压热熔吸热性质,可使全程电池组的温度均有一定下降.

图4 相变材料对电池组温度的影响曲线Fig.4 Curves of temperaturer of battery file with phase-transformating materials

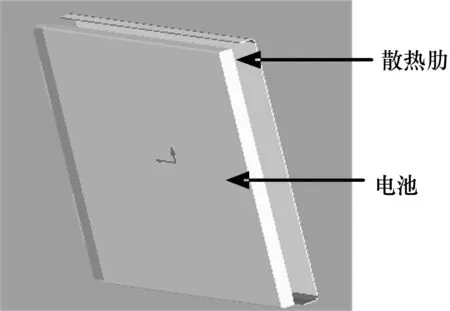

在电池组的散热过程中,因电池呈平堆放结构,内部的热量难以及时传至电池架表面,采用在相邻电池之间安装散热肋的方法可以实现及时传热[9],减小电池组内部到电池架表面的径向温度梯度(图5),散热肋为0.5 mm×150 mm×140 mm铝合金材质薄板,导热系数为203 W/(m·K).

图5 散热肋与电池组合Fig.5 Schematic diagram of aluminum sheet assembled for battery

图6为采用散热肋后,电池组温度梯度ΔTAC(A,C两点温度差)的曲线,从图中看出,采用散热肋后,电池组的温度梯度大幅度降低,最大可降低约26℃,且温度梯度曲线变化幅度较小、较平缓.

图6 散热肋对电池组温度梯度的影响曲线Fig.6 Curves of temperature gradient of battery file with heat-transferring-sheet

散热处理的试验结果表明:仅通过密闭电池舱内空气介质的自然对流无法将电池组(中倍率放电)温度控制在安全温度内.通过改善导轨传热性能、增加强制对流和采用相变材料等散热方式,在一定程度上可强化电池组的散热.但当电池组作供电功率增大、其热量随之增大时,则需要考虑采用如水冷、热管等散热能力更强的散热方式,并应采用综合散热方式以控制电池组的温度.

4 结论

文中阐述了锂锰电池热源的形成机理,并测量了其散热功率,分析了水下自航器用锂锰电池组的传热过程和传热受限环节.采用模拟电池组定功率发热的方法,探索了电池组散热方式对电池组温度的影响,试验结果表明:锂锰电池组以中低倍率放电工作时,采用强制对流、导轨传热和相变材料的散热组合设计方法,可以将电池组的温度控制在安全工作温度范围内.当水下自航器用锂锰电池组以高倍率放电工作时,仍需进一步开展散热处理的综合优化研究.

[1] 孙现有,焦泽健,宋长会.无人水下航行器发展与应用[J].水雷战与舰船防护,2012,20(2):51-54.

[2] Brundage M.Development of Li/MnO2pouch cell batteries for military communications electronics equipment[C]//13thAnnualBatteryConferenceonApplicationsandAdvances.Long Beach:CA,1998.

[3] 郭炳焜,李新海,杨松青.化学电源:电池原理及制造技术[M].湖南长沙:中南大学出版社,2003:309-313.

[4] 王艳峰,胡欲立.采用铝基注塑电池架改善电池舱段散热效果的研究[J].西北工业大学学报,2012,30(3):428-434.

Wang Yanfeng,Hu Yuli.Success fully Improving heat dissipation effect inside battery compartment using aluminium-basedand plastic-covered battery frame work[J].JournalofNorthwesternPolytechnicalUniversity,2012,30(3):428-434.(in Chinese)

[5] 黄海江.锂离子电池安全性研究及影响因素分析[D].上海:中国科学院,2005:22-23.

[6] 胡梵,陈则韶.量热技术和热物性测定[M].安徽合肥:中国科学技术大学出版社,2009:56-82.

[7] 白清源,张兴娟,杨春信.锂/二氧化硫电池比热容的测量与分析[J].电子机械工程,2011,27(6):1-3.

Bai Qingyuan,Zhang Xingjuan,Yang Chunxin.Test and analysis of the specific heat capadty of Lithium/Sulfur dioxide battery[J].Electro-MechanicalEngineering,2011,27(6):1-3.(in Chinese)

[8] 郭敏,陈杰.水下航行器锂动力电池组的被动热控结构方案[J].水雷战与舰船防护,2010,18(4):15-20.

[9] 李茂德,李义,周方.聚合物锂离子电池温升及散热特性研究[J].电源技术,2010,34(9): 885-888.

Li Maode,Li Yi,Zhou Fang.Research of temperature rising and heat dissipation of lithium- ionpoly merbattery[J].ChineseJournalofPowerSources,2010,34(9): 885-888.(in Chinese)