大型核电厚壁结构X射线衍射法残余应力测试

2013-11-19邹家生许祥平

邹家生, 潘 浩, 刘 川, 许祥平

(江苏科技大学 先进焊接技术省级重点实验室,江苏 镇江 212003)

焊接残余应力不仅可引起冷裂纹、热裂纹、脆性断裂等缺陷,还会引起焊接构件变形、失稳,影响构件尺寸精度,降低其抗疲劳强度、抗应力腐蚀及抗蠕变开裂的能力.

现代焊接结构正向着大型化和复杂化方向发展,且焊接结构的工作条件越来越苛刻,要求也越来越严格.由于核反应堆堆内构件长期在高温、高压和高辐照的环境条件下运行,承受环境腐蚀和疲劳载荷.因此掌握堆芯板与筒体焊接残余应力的分布规律和产生机理显得尤为重要,测量和控制也具有重大意义.

残余应力测试方法有很多种:小孔法、盲孔法、切条法等破坏性测试方法;中子衍射法也只能测量小型构件;X射线衍射残余应力无损测试技术由于其计算理论成熟、测试方法可靠、测试精度较高、测试速度较快、数据可重复性强,便于现场大面积测试,已经广泛应用于很多领域:矿山机械、航空航天、潜水器、车辆工程、核电以及其他管道[1-2].鉴于X射线衍射法的明显优势以及核电大型构件应用场合的重要性,使得该方法成为核电构件现场应力测试的首选方法.

文中采用X射线衍射法测试核电厚壁结构堆芯板端面、堆芯板与吊篮筒体环焊缝焊接前后应力,分析机加工以及焊接对大型核电焊接结构应力分布的影响.

1 测试过程与方法

1.1 测试对象

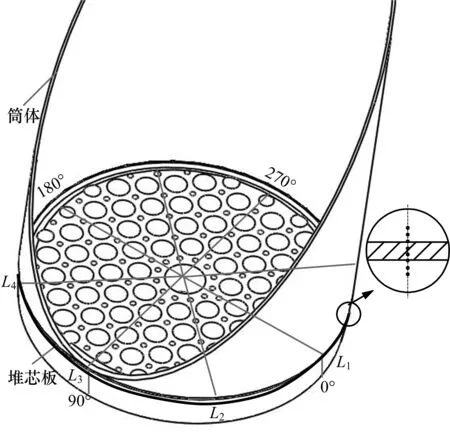

共测试两块堆芯板(1#和2#),其结构和焊接工艺完全相同,1#堆芯支承板端面上焊接前后应力、2#堆芯支承板焊后端面、1#和2#吊篮筒体与堆芯支承板连接环焊缝及其附近区域焊接前后外表面应力.堆芯板上测试线、筒体和堆芯板焊缝区域测试线示意见图1.母材为Z3CN18-10NS奥氏体不锈钢.

图1 筒体及堆芯板三维示意图Fig.1 Three-dimensional diagram of barrel shell and core plate

1.2 测试设备及参数

残余应力测试使用X射线衍射法,所用设备为加拿大PROTO公司生产的便携式i-XRD残余应力仪.图2为堆芯板端面及筒体环焊缝残余应力测试过程.

a) 堆芯板端面

b) 筒体环焊缝

1.3 测试内容及方案

对堆芯支承板焊接前后端面L1,L2,L3,L4线进行残余应力测试(测试方案见图3,为了图示清楚,堆芯板中部分孔未画出);连接环焊缝及其附近区域焊接前后外表面0°,90°,180°及270°线残余应力测试(图1).由于是现场测试,该堆芯板直径约3.5 m,若对整个端面进行测试耗时耗力,所以该方案主要测试堆芯板端面的1/4(第四象限)区域,其它象限则测量1至2个点作为参照比较.

图3 堆芯支撑板端面测试示意图Fig.3 Measuring locations on core plate end face

2 结果与分析

2.1 1#堆芯板焊接前后残余应力

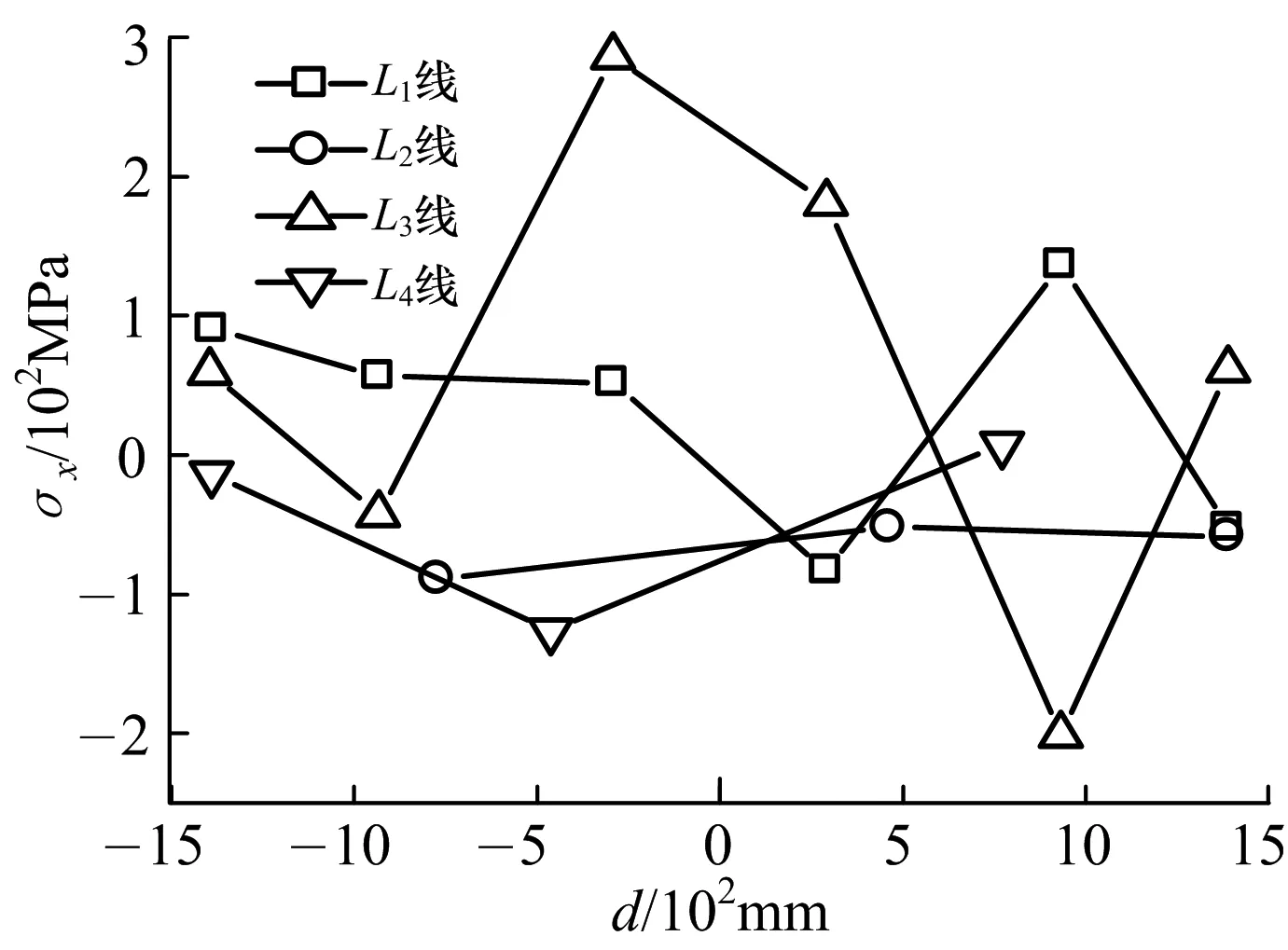

图4,5分别为1#堆芯板焊前和焊后残余应力分布图.

a)焊前径向残余应力

b)焊前切向残余应力

a)焊后径向残余应力

b)焊后切向残余应力

图4,5中可以看出,径向残余应力(σx)既有拉应力也有压应力;除L2线外,其余各测试线上的切向应力(σy)为拉应力;堆芯板焊前的径向和切向拉应力均在-100~400 MPa之间且峰值均不超过400 MPa.由于焊前没有预热,所以测出堆芯支承板焊前残余应力均为表面机加工残余应力.文献[3]进行的试验也表明车削加工工件表面切向残余应力多为拉应力.由于堆芯板表面机加工是为旋转加工,其切削线速度随径向尺寸变化而变化,因此其表面残余应力分布不均.

图5中看出,焊接后支承板各个测试区域的残余应力分布趋势跟焊前大体相似,残余拉应力峰值仍然和焊前一样,并未超过400 MPa.由于吊篮筒体和堆芯支承板尺寸大,堆芯支承板端面离焊接区域较远,焊接应力对堆芯支承板端面影响甚微,因此焊后其表面残余应力并不会发生大的变化;另外焊缝下部设计有应力释放槽,所以焊接环焊缝对堆芯板表面影响不大,主要还是机加工应力.

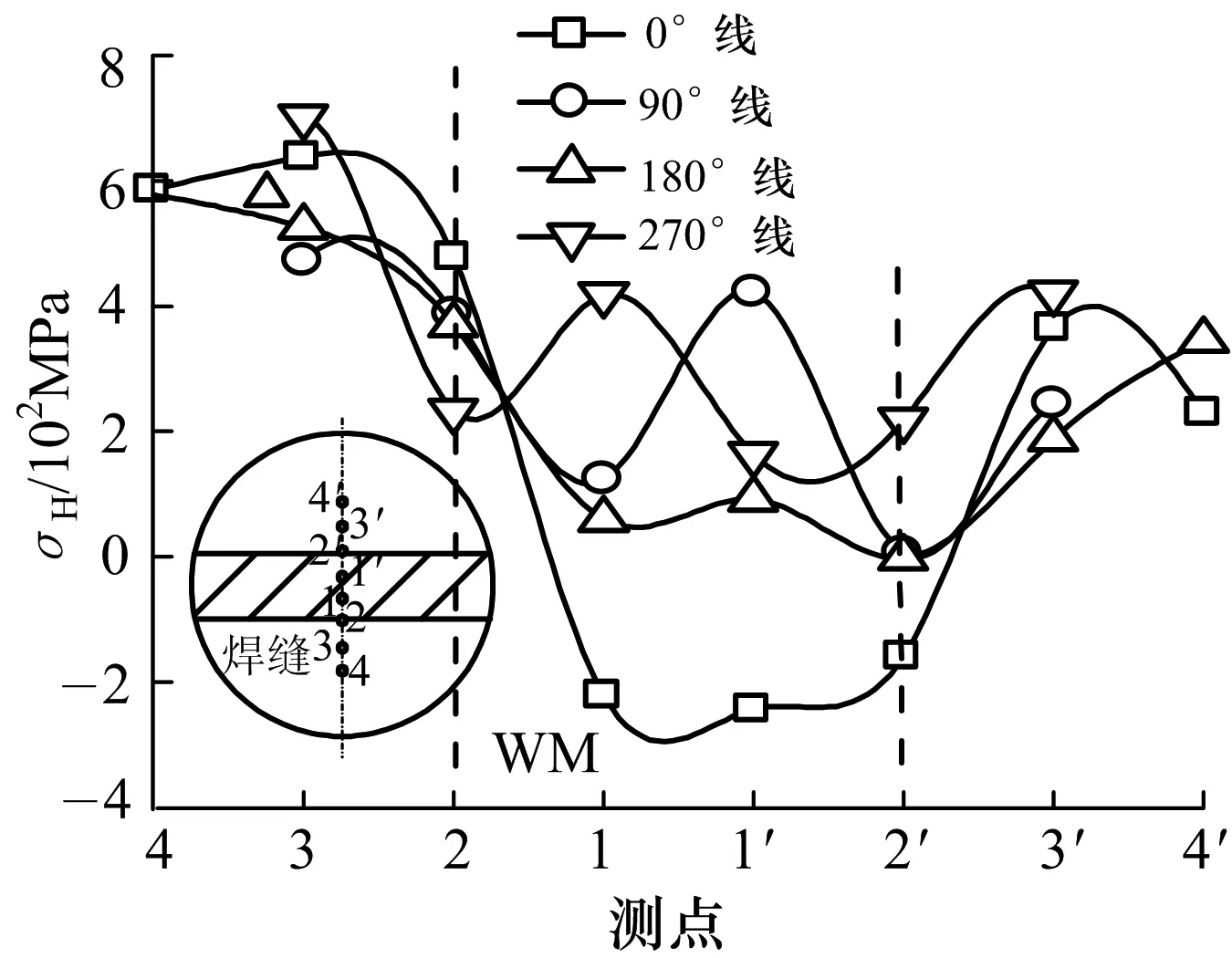

2.2 1#,2#堆芯板环焊缝残余应力

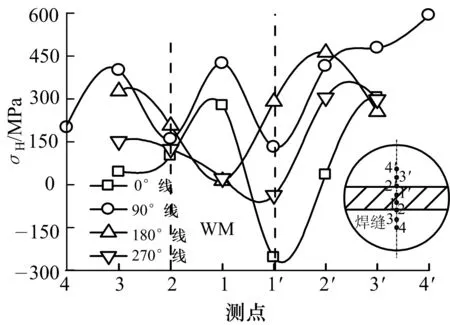

图6,7分别为焊后1#堆芯板和2#堆芯板环焊缝残余应力分布图.

a)焊缝焊后环向残余应力

b)焊缝焊后轴向残余应力

a)焊缝焊后环向残余应力

b)焊缝焊后轴向残余应力

由图6,7可以看出焊后焊缝区环向残余应力(σH)基本上为拉应力,1#板90°,270°和2#板0°,90°位置线应力分布趋势相近,焊缝中心高于焊趾,而远离焊缝区域的母材环向应力偏高.1#板0°,180°和2#板180°,270°位置线上的环向应力在焊缝区域较低,部分区域出现压应力.文献[4]和[5]的研究中也存在着各个角度线测试趋势不一致的现象.可能是焊接引弧熄弧、加工打磨和修补焊原因所致.轴向残余应力(σz)焊缝区基本上为压应力;压应力峰值均在400 MPa左右,且1#板和2#板各测试线的应力分布趋势均较一致.这种应力分布状态和文献[4-8]中管道对接焊缝区域应力分布状态相似.文中测试的筒体结构为厚壁大型结构,且焊缝经过打磨,打磨焊缝会造成测试应力的分散.

堆芯板和筒壁远离焊缝区域的应力值较大,其与机加工和测量时的表面状态有关.由于本测试是直接对工程用构件进行测量,不可避免的受到工程中一些实际因素的影响,但是其结果仍能够较好地反应环焊缝总体应力分布趋势,体现出工程中原始的应力状态.

图6,7中个别测试点的应力值很大,甚至超过材料的抗拉强度,这可能是由于筒体和堆芯板经过车削加工产生加工硬化造成的.此外,X射线衍射法是基于弹性变形理论,材料表面发生的塑性变形也会致使测量结果有所偏大;测试件表面的粗糙度也会造成测试值发生偏差.

3 结论

1)堆芯板端面焊前残余应力主要是机加工应力,不管是径向应力还是切向应力,峰值均不大,均不超过400 MPa;

2)焊接并未对堆芯板和环焊缝附近机加工区域残余应力造成大的影响,机加工残余应力仍然是该区域的主要应力;

3)1#,2#堆芯板环焊缝轴向残余应力趋势明显:焊缝区为压应力,母材为拉应力.

[1] 张亦良,石显,赵建平,等.基于新型回火焊道的焊接残余应力评价[J].焊接学报,2012,33(7):50-52.

[2] 迟露鑫,麻永林,邢淑清,等.核电SA508-3钢厚壁圆筒纵向焊接残余应力分析[J].焊接学报,2012,33(6):59-63.

[3] 张亦良,黄惠茹,李想.车削加工残余应力分布规律的实验研究[J].北京工业大学学报,2006,32(7):582-586.

Zhang Yiliang,Huang Huiru,Li Xiang.Research on distribution of turning residual stress[J].JournalofBeijingPolytechnicUniversity,2006,32(7):582-586.(in Chinese)

[4] Deng D,Murakawa H.Numerical simulation of temperature field and residual stress in multi-pass welds in stainless steel pipe and comparison with experimental measurements[J].ComputationalMaterialsScience,2006,37 (3): 269-277.

[5] Akbari D,Sattari-Far I.Effect of the welding heat input on residual stresses in butt-welds of dissimilar pipe joints[J].InternationalJournalofPressureVesselsandPiping,2009,86 (11): 769-776.

[6] Liu C,Zhang J X,Xue C B.Numerical investigation on residual stress distribution and evolution during multipass narrow gap welding of thick-walled stainless steel pipes[J].FusionEngineeringandDesign,2011,86 (4-5): 288-295.

[7] Abid M,Siddique M,Mufti R A.Prediction of welding distortions and residual stresses in a pipe-flange joint using the finite element technique[J].ModellingSimulMaterialsScienceandEngineering,2005,13 (3): 455-470.

[8] Deng D,Murakawa H.Prediction of welding residual stress in multi-pass butt-welded modified 9Cr-1Mo steel pipe considering phase transformation effects[J].ComputationalMaterialsScience,2006,37 (3): 209-219.