自升式海洋钻井平台固桩架力学性能研究

2013-11-19唐文献秦文龙唐振新

唐文献,钱 浩,张 建,秦文龙,唐振新,曹 俊

(江苏科技大学 机械工程学院,江苏 镇江,212003)

随着科学技术及经济文明的不断发展,以及人类对石油资源需求的不断增加,世界各国正逐步开发海洋石油资源.自升式钻井平台[1]作为开发海洋石油资源的重要装置,其结构可靠性直接关系到自升式钻井平台的安全问题.自升式钻井平台主要由船体、固桩架、桩腿及桩靴4部分组成,其中固桩架[2-4]是连接船体和桩腿的重要部件,在预压工况下,其主要承受重力载荷,而在作业及暴风自存工况下,主要承受重力及环境载荷,因而对固桩架的力学性能进行研究是十分有必要的.有关自升式钻井平台固桩架的分析已有大量研究,文献[5-6]中对自升式平台站立工况及该工况下主要构件的力学性能进行了研究;文献[7]中在nSoft疲劳分析理论的基础上,运用计算机模拟试验法对固桩架的疲劳问题进行了研究;文献[8]中运用ANSYS软件对固桩架有限元模型进行了应力分析;文献[9-10]中分析了风浪流载荷作用下平台关键部位的结构强度;文献[11-12]中对自升式平台的力学性能研究方法进行了研究和论述.虽然很多学者已经在自升式钻井平台分析方面做了大量工作,但很少有学者通过建立固桩架详细模型来研究船体与桩腿的连接刚度.为此,文中以自升式钻井平台固桩架为研究对象,通过建立固桩架、桩腿及支架处的力学模型以确定载荷分布,并建立固桩架三维有限元模型,运用有限元软件分析研究了自升式钻井平台固桩架在预压、作业、暴风自存工况下的力学性能,并以此为基础对船体和桩腿的连接刚度进行了论述.

1 建模

1.1 有限元模型

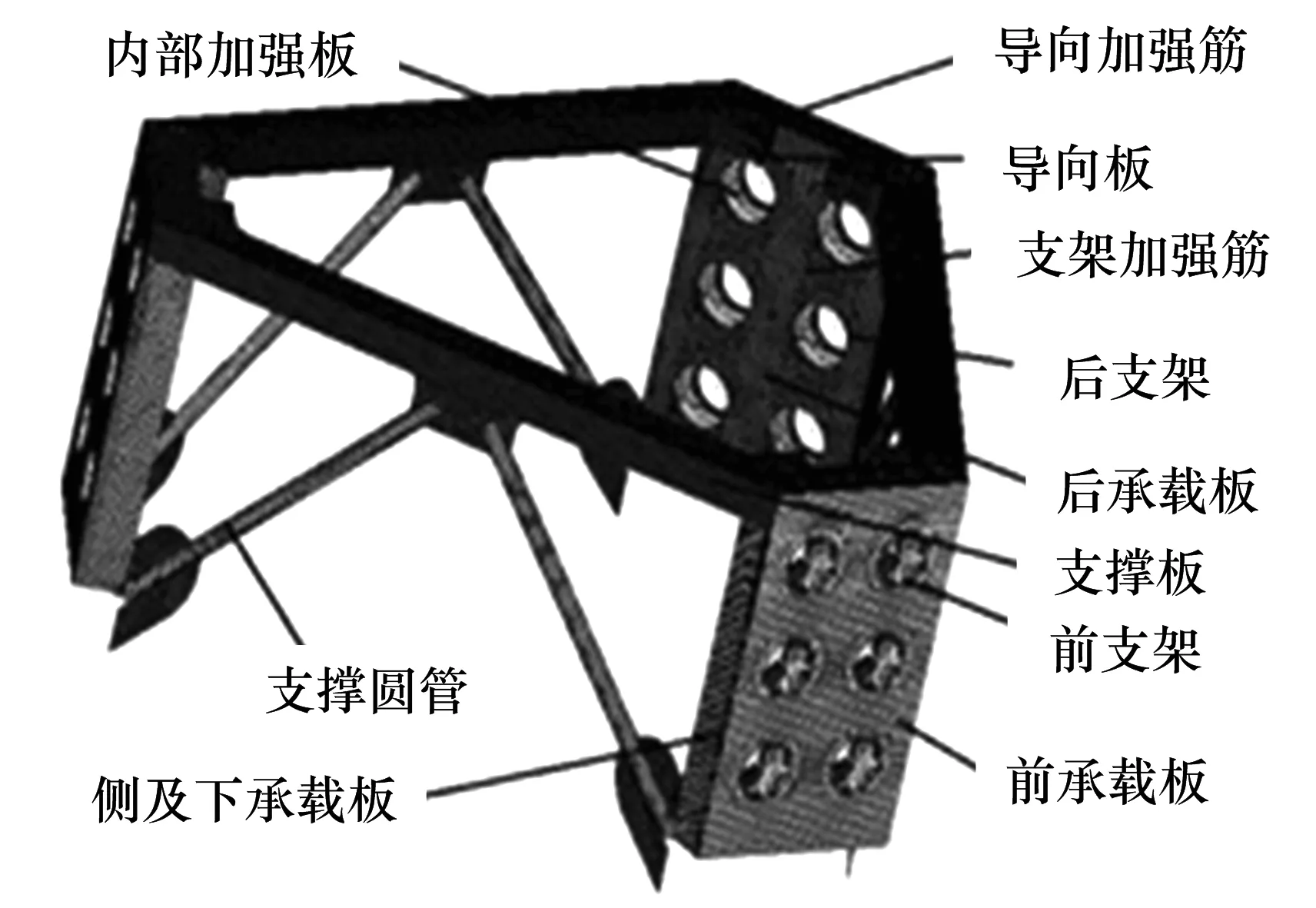

文中以Super M2自升式钻井平台固桩架为研究对象,其主要构件有:前承载板,后承载板,侧及下承载板,前支架,后支架,内部加强板,支架加强筋,导向板,导向板加强筋,支撑板,支撑圆管等,具体结构形式如图1.固桩架所有构件材料为:Q345,其弹性模量、屈服强度、泊松比分别为206 GPa,345 MPa,0.3 MPa.由于固桩架是箱体类结构,因而采用壳单元模拟固桩架构件,并约束固桩架与船体连接处节点的6个自由度,所建固桩架三维有限元模型包括91 450个单元,85 281个节点.

图1 固桩架网格模型结构示意图Fig.1 Mesh model diagram of Jacking Frame

1.2 载荷

固桩架在预压工况、作业工况、暴风自存工况下所匹配的垂直载荷分别为16 032,13 082,11 721 t;而在作业工况、暴风自存工况下承受风载荷的作用,且作业及暴风自存工况下的风载荷设计参数[2]分别为36,51.4 m/s.文中将研究各工况下垂直载荷和水平载荷对固桩架力学性能的综合影响,由于其结构的对称性,因而只需研究120°范围内固桩架的力学性能.

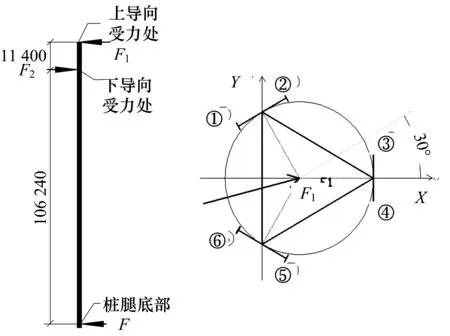

1.2.1 水平载荷

风载荷的计算方法参照《海洋自升式移动平台设计与研究》[13-14],并假定风载荷方向与船体甲板面平行.在分析风载荷时,可建立力学模型(图2),图2a)所示力学模型中将桁架式桩腿简化为直立杠杆,图2b)为固桩架简化力学模型,其中①,②,③,④,⑤,⑥为固桩架6个上导向板的编号;F为桩腿所受合力;F1为上导向处所受合力;F2为下导向所受合力.

a) 直立杠杆型 b)力学模型

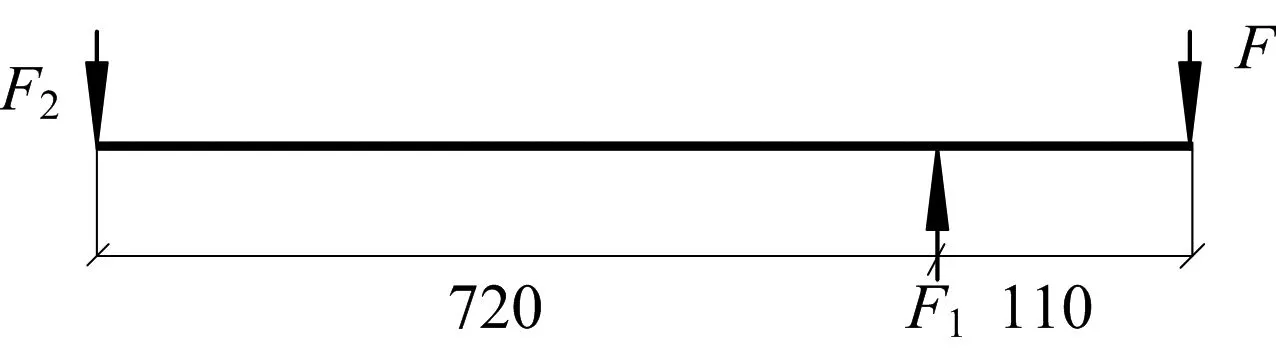

1.2.2 垂直载荷

在分析垂直载荷时,可将L型减速器简化成刚性杆杠模型,其受力分析如图3,其中:F为小齿轮所受合力;F1为后支架所受合力;F2为前支架所受合力.而在现实情况中,前后之架的接触面为半圆柱面,其接触压力按余弦函数方式分布.设P为接触表面压力,Pm为余弦函数分布压力的峰值,x为压力P与接触面的夹角,r,l分别为支架半径和宽度,因而接触压力的表达式为:

P=Pm×cosx

(1)

(2)

图3 垂直载荷力学模型Fig.3 Vertical load mechanical model

2 结果分析与讨论

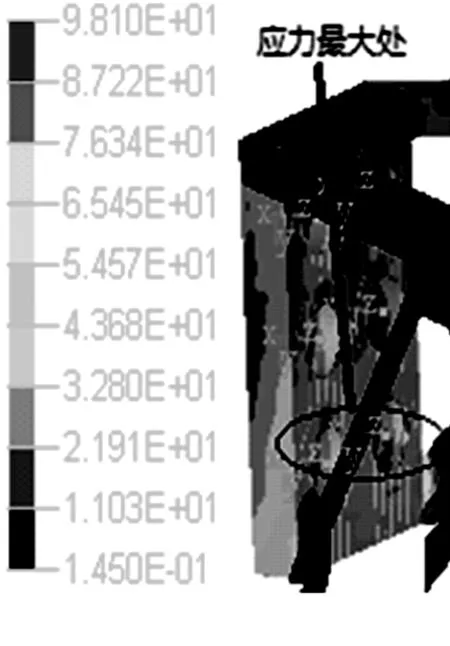

预压工况下固桩架的应力云图(图4),该工况下最大应力值为98.1 MPa,最小应力值为0.145 MPa;且在最下处后支架接触面产生最大应力,其值为98.1 MPa,其原因为:①前后支架承受载荷时,后支架承受主要载荷;②由于后支架处所有载荷方向都垂直向下,所以最下处后支架受力最大.

图4 预压工况应力云图Fig.4 Preload conditions stress cloud

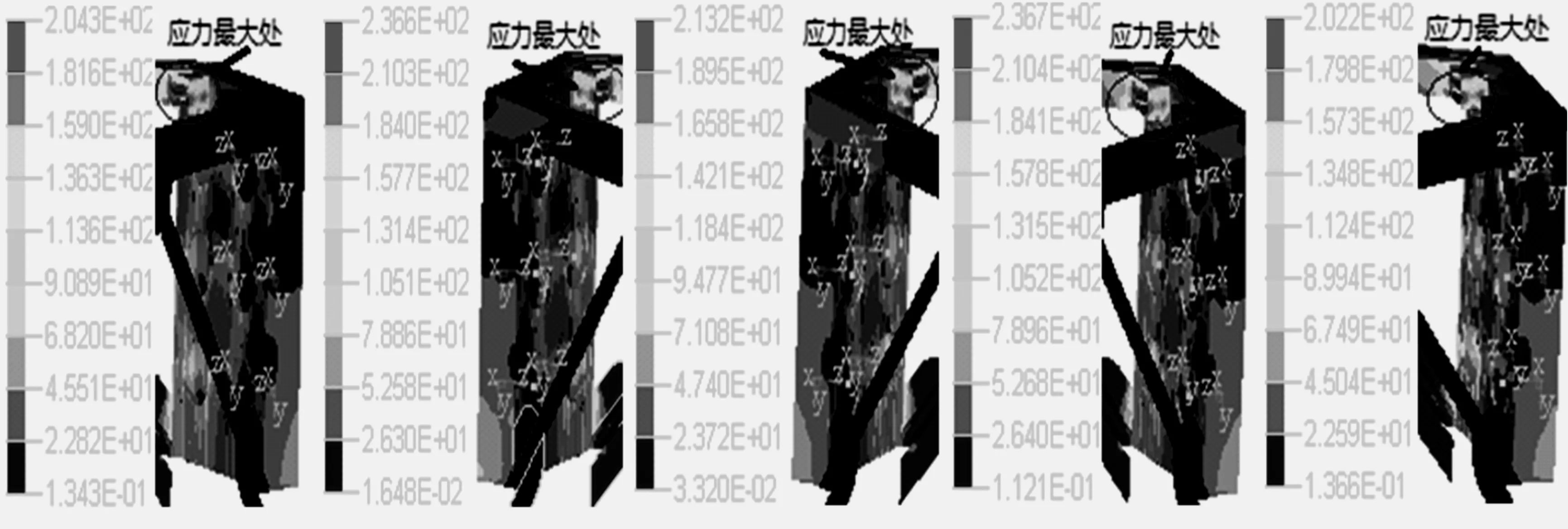

作业工况下固桩架的应力云图如图5所示,且当特征角度θ为30°时,右半侧最下处后支架及上导向板下边缘和导向加强筋边缘产生最大应力,最大应力值为123.2 MPa.通过分析可知:①后支架承受的载荷较大,且受力方向全部垂直向下,因而最下处后支架产生最大应力;②右半侧固桩架上导向下边缘及对应导向加强筋边缘处应力较大,主要是由于其承受较大的水平载荷;③将作业工况下固桩架的力学性能与预压工况相比较,可知水平载荷对固桩架力学性能的影响较大.

θ=0° θ=30° θ=60° θ=90° θ=120°

暴风自存工况下固桩架的应力云图如图6所示,且当特征角为30°,90°时,左、右侧固桩架上导向下边缘及相应导向加强筋边缘产生最大应力,最大应力值为236.7 MPa,这主要由于暴风自存工况下固桩架所承受的水平载荷较大,且固桩架导向本身也存在设计缺陷,从而导致导向处应力值进一步增大.

θ=0° θ=30° θ=60° θ=90° θ=120°

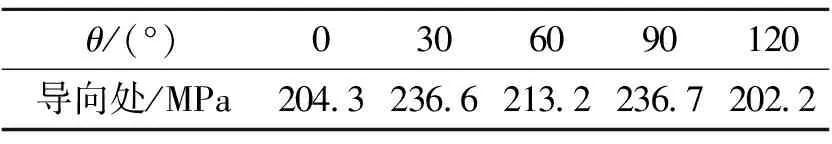

固桩架各特征角度下的最大应力值如表1所示,通过对比可知各特征角度下的最大应力都发生在暴风自存工况,且在导向下边缘及相应导向加强筋边缘产生最大应力;通过对比各特征角度下的最大应力值,可知最大应力值会随角度的改变而发生改变,且在一定范围内浮动,尤其当特征角度为30°和90°时,固桩架产生最大应力.

表1 固桩架最大应力Table 1 Maximum stress of jacking frame

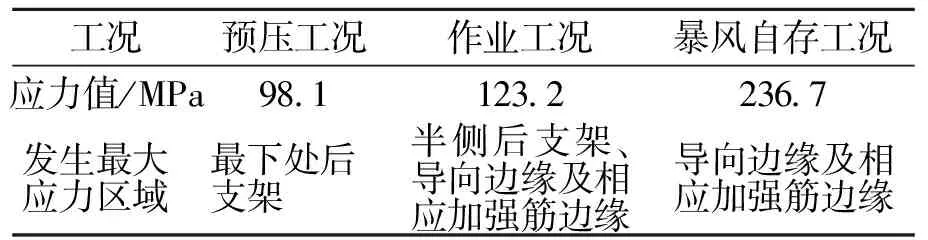

通过分析图4,5,6可知,各工况下的最大应力值及发生最大应力区域如表2所示.当只有垂直力作用时,后支架受力最大;而当垂直载荷和水平载荷共同作用,且水平载荷较小时,后支架和导向边缘及相应加强筋边缘都是可能发生屈服的区域;当垂直载荷和水平载荷共同作用,而水平载荷较大时,此时导向边缘及相应加强筋边缘为可能发生屈服的区域.

表2 各工况下最大应力Table 2 Maximum stress of all conditions

由于固桩架材料为Q345,其屈服强度σb为345 MPa;并根据船级社规范选取安全系数S=0.85,有:

[σ]=S×σb=0.85×345=293.25 MPa

σmax=236.7 MPa

σmax<[σ]=293.25 MPa

所以,固桩架整体满足强度要求.式中:[σ]为Q345屈服应力;σmax为固桩架最大应力.

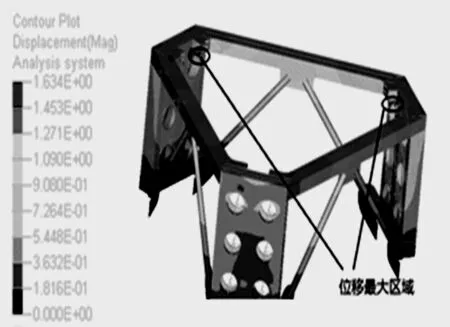

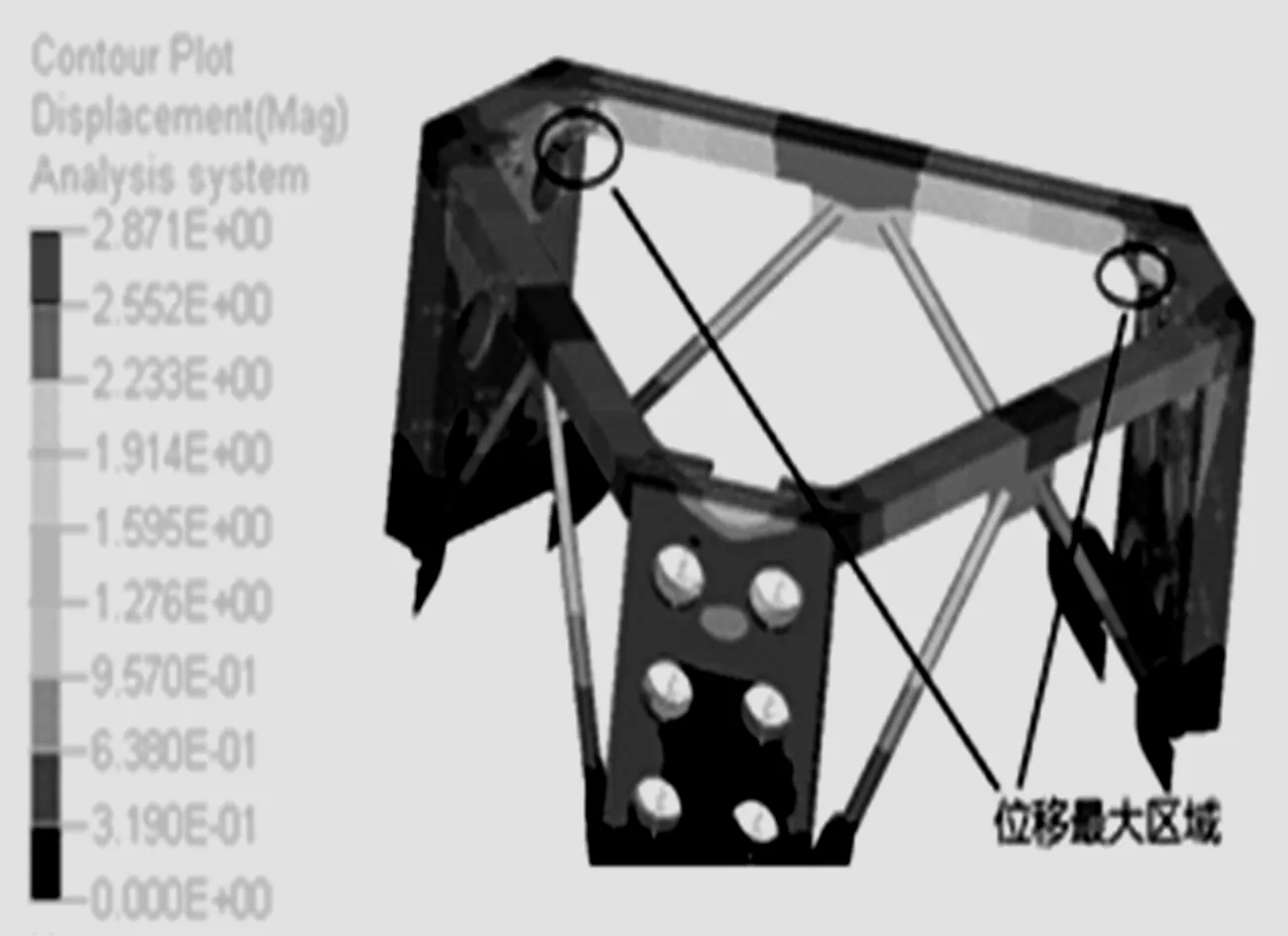

图7,8为固桩架在作业工况、暴风自存工况下发生最大应力时的位移云图,从位移云图中可知,作业工况下导向位移为1.634 mm,暴风自存工况下导向位移为2.871 mm,而此时导向在作业工况及暴风自存工况下的应力值分别为123.2,236.7 MPa,因而可根据公式K=F/s求得作业工况及暴风自存工况下船体与桩腿的连接刚度分别为79.398,82.445 N/mm,从而可知,连接刚度会随着外部载荷的增加而增加.式中:K为连接刚度;F为接触力;s为位移值.

图7 作业工况位移云图Fig.7 Working conditions displacement cloud

图8 暴风自存工况位移云图Fig.8 Storm self-existence condition displacement cloud

3 结论

1)在作业工况及暴风自存工况下船体与桩腿的连接刚度分别为79.398,82.445 N/mm.

2)对固桩架的研究,要综合考虑垂直载荷和水平载荷对固桩架力学性能的影响,研究结果表明:作业工况下,垂直载荷及水平载荷共同影响着固桩架的力学性能;暴风自存工况下,水平载荷对固桩架的力学性能有突出影响.

3)考虑水平载荷时,要注重船体与风载荷的夹角因素,特别是当船体与风载荷的夹角为30°,90°时,风载荷对固桩架的力学性能有突出影响.

4)通过对固桩架力学性能的研究,可以知道固桩架的最下处支架、导向边缘及相应的导向加强筋边缘是最容易发生屈服的区域.

然而,在文中的研究过程中也存在着一些不足:水平载荷只考虑了风载荷;力学模型分析计算中,将桩腿和L型减速器抽象成刚性杠杆;固桩架的支架采用壳单元等.

[1] The Society of Naval Architects and Marine Engineers.Technical and research bulletin 5-5A “Guidelines for site specific assessment of mobile jack-up units”[S].Jersey City,USA:The Society of Naval Architects and Marine Engineers,1994.

[2] 中国船级社.海上移动平台入级与建造规范[S].北京:人民交通出版社,2005.

[3] API RP 2A(WSD).Recommended practice for planning,designing and constructing fixed offshore platforms working stress design[S].Washton,USA:API Publications Programs and Services,2000.

[4] 王钢,孟祥伟,彭曼,等.自升式平台支撑升降系统结构设计与分析[J].机械设计,2011,28(7):42-45.

Wang Gang,Meng Xiangwei,Pang Man,et al.Design and analysis on fixation and jacking system of jack-up platform[J].JournalofMachineDesign,2011,28(7):42-45.(in Chinese)

[5] 李红涛,徐捷,李晔.自升式海洋平台站立状态下的性能分析[J].中国海洋平台,2009,24(4):38-42.

Li Hongtao,Xu Jie,Li Ye.Study on general performance of Jack-up under elevated condition[J].ChinaOffshorePlatform,2009,24(4):38-42.(in Chinese)

[6] 陆晟.350 ft自升式平台站立工况总体分析[J].船舶设计通讯,2010,(125):71-75.

Lu Sheng.Overall in place analysis of a 350 ft self-elevating drilling unit[J].JournalofShipDesign,2010,(125):71-75.(in Chinese)

[7] 聂娅青,冯刚,韩文峰.自升式海洋平台固桩架结构的疲劳分析[J].制造业信息化,2009,(12):74-76.

Nie Yaqing,Feng Gang,Han Wenfeng.Fatigue analysis of Jack-up platform jacking frame[J].ManufacturingInformatization,2009,(12):74-76.(in Chinese)

[8] 谢丕元.基于ANSYS的海洋平台固桩架有限元分析研究[D].辽宁大连:大连理工大学,2009.

[9] 史永晋,刘旭,赵泽茂.自存工况下自升式平台关键结构强度分析[J].石油矿场机械,2011,40(6):15-21.

Shi Yongjin,Liu Xu,Zhao Zemao.Strength analysis of key structure for jack up platforms under storm survival conditions[J].OilFieldEquipment,2011,40(6):15-21.(in Chinese)

[10] 郭程新,黄一,李红霞,等.DSJ-300 自升式平台风暴环境生存能力[J].天津大学学报,2012,45(2):178-183.

Guo Chengxin,Huang Yi,Li Hongxia,et al.Survivability of self-elevating drilling unit DSJ-300 in storm[J].JournalofTianjinUniversity,2012,45(2):178-183.(in Chinese)

[11] 陈营营,黄一,李红霞,等.自升式钻井平台风暴自存状态性能分析研究[J].船海工程,2011,40(6):142-145.

Chen Yingying,Huang Yi,Li Hongxia,et al.Study on general performance of Jack-up storm survival condition[J].ShipandOceanEngineering,2011,40(6):142-145.(in Chinese)

[12] 金梦菊,甘进,吴卫国,等.自升式平台力学性能分析方法研究[J].船海工程,2011,40(6):162-164.

Jin Mengju,Can Jin,Wu Weiguo,et al.Research on the mechanics performance analysis method of Jack-up[J].ShipandOceanEngineering,2011,40(6):162-164.(in Chinese)

[13] 潘斌.海洋自升式移动平台设计与研究[M].上海交通大学出版社,2008.

[14] American Bureau of Shipping.Rules for building and classing mobile offshore drilling units,part 3:hull construction and equipment[S].Houston: American Bureau of Shipping,2008.