鸡肉类PSE 肉与正常肉流变、质构特性的比较*

2013-10-30孙皓徐幸莲王鹏

孙皓,徐幸莲,王鹏

(南京农业大学 教育部肉品加工与质量控制重点实验室,江苏 南京,210095)

近年来禽肉消费量持续增长,其中深加工产品的比例不断增加,此前在胴体与分割产品中不易被察觉的禽肉加工品质的问题日渐凸显,不少学者发现一些禽肉具有类似于猪PSE(pale,soft,exudative)肉的特点,表现出高亮度值(L*)、低pH 值和低保水性等特点,并称之为类PSE(PSE-like)肉[1]。对PSE 猪肉的研究已近50 年,并已鉴定出用于预测并控制PSE 肉的发生的标记基因,而家禽类PSE 肉的相关研究尚未发现可用于生产的此类标记基因,预防和控制家禽类PSE 肉发生率的施主要集中在降低宰前应激与及时的宰后冷却等控制措施上。Woelfel[2]等发现,肉鸡中类PSE 肉的发生率为47%(L*>54),Owens[3]等对火鸡胸肉的研究发现,类PSE 肉发生率达40%,朱学伸[4]对国内一家大型肉鸡屠宰厂的调研发现,类PSE 肉冬季发生率(L*>53)为20.95%,在夏季为23.39%。与正常肉相比,类PSE 肉保水性低,发生了一定程度的蛋白变性。Pietrzak[5]指出,宰后胴体低pH 值与较高温度使肌浆蛋白变性沉聚到肌原纤维上,肌球蛋白的发生不可逆的不溶,使鸡肉出现PSE 问题。对不同pH 值火鸡肉的研究表明,高pH值火鸡胸肉的蛋白质溶解性高于低pH 肉,后者亲水性与疏水性平衡发生改变,蛋白构象发生变化[6]。类PSE 肉理化特性的变化将会导致产品的品质降低,给深加工企业带来不利的影响。Owens 发现,火鸡蛋白功能特性降低给行业带来每年2 亿美元[7]的损失。

肉糜类制品的构特性与原料肉的功能特性密切相关,是影响其可接受性的重要因素之一。质构仪(TPA)能够模拟食物在口中咀嚼运动,通过对样品的二次压缩获得相应的质构信息,建立仪器测定与感官评定的纽带,避免感官评定方法再现性差的弊端,是质构比较与分析的有效方法。动态流变学的测定能记录样品在极小温度变化下物理结构的改变[8],展示加热条件下样品从溶液状态向凝胶的转变时黏弹性的改变,是分析热诱导凝胶形成与特性的有效的方法,已广泛的应用到蛋白、肉糜凝胶化过程的研究。鉴于在禽肉深加工产品的增长以及类PSE 表现出的低加工品质,分析类PSE 肉与正常肉在凝胶化及熟制后的质构,以比较两者功能特性的差异。

1 材料与方法

1.1 材料与试剂

鸡胸肉(去皮、去骨)取自山东六和工厂。日龄45 ~47 d 的白羽肉鸡,按车间正常屠宰流程宰杀。于宰后2 h,对鸡胸肉进行初步挑选,以塑料自封袋包裹,0 ~4℃条件下运至实验室。宰后24 h,测定鸡胸肉的pH 值(pH24h),亮度值(L*),参考朱学伸[4]与ZHANG[9]的分类标准,按以下指标限值挑选正常肉和类PSE 肉,类PSE:L*>53;pH24h<5.7;正常肉:46<L*<53,5.7 <pH24h<6.1。

试验用试剂均为分析纯。

1.2 仪器与设备

色差仪CR400,日本美能达;便携式pH 计(Orion 3-star portable pH),美国;物性测试仪(TA-XT2i)英国Stable Micro Sysems 公司;旋转流变仪(Physica MCR-301),奥地利安东帕公司;快速恒温水浴锅(HH-42),常州国华电器有限公司;刀式混合研磨仪(Grindomix GM200),德国Retsch 公司;(Beckman Avanti J-E)高速离心机,美国Beckman Counter 公司。

1.3 实验方法

1.3.1L*测量与pH 值测量

L*测量:使用色差仪对鸡胸肉靠近肋骨侧L*进行直接测定,测定条件为光源D65,直径8 mm,使用标准白板进行测前校正。

pH 值测量:使用带有穿刺型电极的便携式pH计对鸡胸肉pH 值进行测定,测前2 点(4.01,7.01)校正。

1.3.2 肉糜制备

参考Chan[10]与Zhang[9]的方法并略做修改,取切块鸡胸肉120 g,加入24 g 冰水,后调整NaCl 浓度至2.5%,使用刀式混合研磨仪进行斩切,5 000 r/min,5 s×4 次,4℃放置备用。

1.3.3 流变特性测定

样品为1.3.2 制备的肉糜。参考Omana[11]的测定条件,进行动态流变学特性测定。参数设置为:探头50 mm 平行板,间隙1 mm,应变0.5%,温度变化为25 ~80℃,升温速率2℃/min。以液体石蜡封闭间隙,防止加热过程水分蒸发。记录贮能模量(G’),损耗模量(G”),相位角正切值(tanδ)。

1.3.4 蒸煮损失测定

将1.3.2 所制肉糜装入50 mL 离心管,1 000 r/min 离心30 min 以填实。将离心管置于80℃水浴加热30 min,后室温冷却15 min,称重,记录蒸煮前后质量,蒸煮损失(%)表示为:(1 -煮后肉质量/煮前肉质量)×100。称量完毕,样品于4℃12h。

1.3.5 质构特性测定

对1.3.4 所制熟肉糜,取样直径2 cm,高度2 cm的柱状样品。质构仪参数设定:5 cm 直径铝合金探头;TPA 模式,二次挤压循环;压缩量50%;间隔时间1 s;触发力:5 g;测前速度:1 mm/s,测试速度:5 mm/s,测后速度:5 mm/s。测试完成后,使用仪器附带的TA-XT EXPRESS 软件获取质构参数。

硬度:压缩物体所需用的最大力量;弹性:压缩后恢复初始状态(高度)的能力;咀嚼性:将食物咀嚼至可吞咽状态所需做功;黏聚性:样品在结构破坏前可达到的变形程度;回弹力:样品在经过压缩后能达到其最初位置的能力。

1.4 数据统计分析

使用SPSS 13.0 对试验数据进行分析,采用最小显著法(Least-significant difference,LSD)进行多重比较,以Pearson 系数表示相关性。

2 结果与讨论

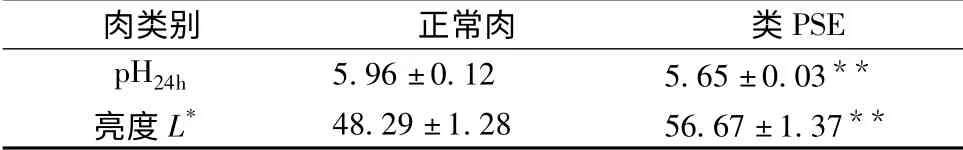

2.1 pH24和L*

试验用鸡胸肉的L*与pH24h值的统计结果如表1所示,类PSE 肉的L*与pH 值分别为56.67、5.65,与正常肉(48.59、5.96)存在极显著的差异。较正常肉,类PSE 肉亮度值增大8.08,pH24h值降低0.31,表现出高亮度值,pH 的特点,与已有文献对类PSE 的描述相符。说明参考朱学伸等的家禽类PSE 分类标准能够获得所需的试验材料。

表1 试验用鸡胸肉的pH24h和L*Table 1 pH24h and L* of collected sample used for experiments

2.2 流变学特性

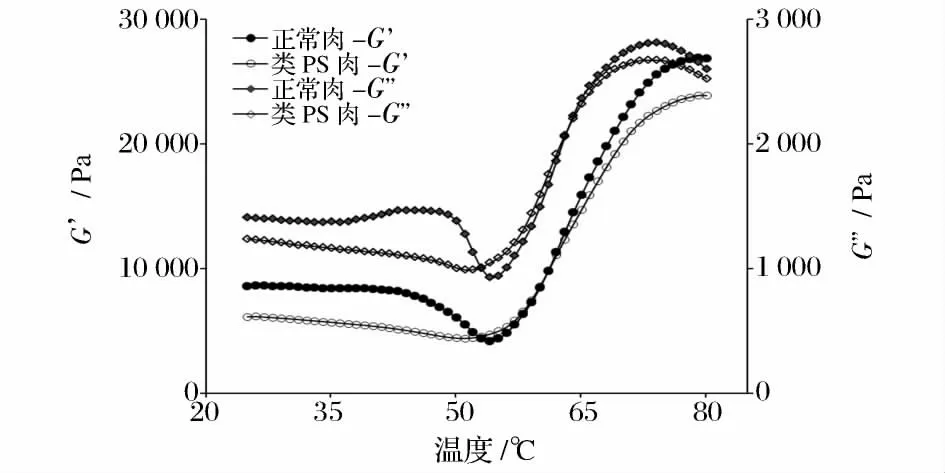

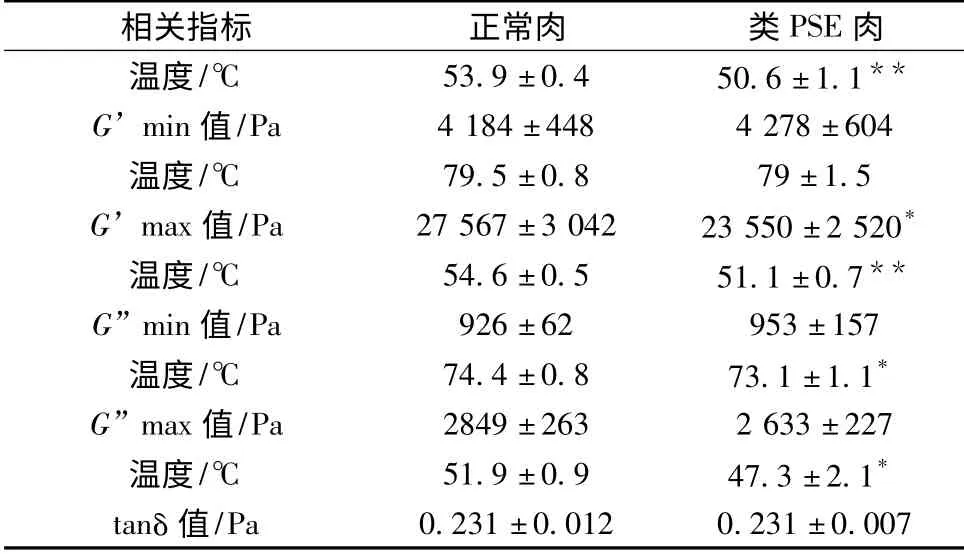

正常肉与类PSE 肉肉糜的凝胶化曲线与tanδ 变化情况如图1、图2 所示,统计分析见表2、表3。贮能模量,损耗模量与tanδ 值分别反映了肌肉蛋白凝胶过程中的重要信息,其中存储模量(G’)反映网状结构弹性要素的改变,损耗模量(G”)反映粘性要素的改变,相位角正切值(tanδ)反映在每个振荡循环过程中黏性流动带来的能力损失,揭示肉糜所形成凝胶网状结构的特性。

图1 正常肉与类PSE 肉G’与G”的变化Fig.1 G’and G”of normal and PSE-like meat during heat treatment

随温度升高,类PSE 肉与正常肉的肉糜G’、G”的变化如图1 所示。正常肉的贮能模量(G’)值在41℃前几乎未发生改变,46 ~53℃内快速下降,至54℃达到最小值(4 184 Pa);而类PSE 肉G’值自加热起(25℃)缓慢降低,至51℃达到最小值(4278 Pa),两者加热初始时G’值差异显著(P<0.01)。此后,两者贮能模量G’均迅速增加,61℃后正常肉肉糜的G’增速大于类PSE 肉;接近加热终点,两者G’增速均减缓,加热终点时两者G’值分别为27 500、23 367 Pa,差异显著(P<0.05)。损耗模量(G”)随温度的变化趋势与贮能模量的类似。34℃前,正常肉的G”基本保持不变;之后缓慢增加,46℃达到第一个峰值(1 477 Pa);随后快速下降,55℃达到最低值(926 Pa)。而自加热开始类PSE 肉G”缓慢下降,40℃附近未出现明显的峰,51℃时达到最小值(953 Pa)。此后,正常肉与类PSE 肉G”值迅速上升,63℃后前者G”增速大于后者,分别于74℃(2 849 Pa)、73℃(2 663 Pa)达到最大峰值,后缓慢下降。统计分析表明,正常肉的G”加热初始值及最大值高于类PSE 肉,差异显著(P<0.05);在加热终点两者无显著差异。

正常肉与类PSE 肉的G’与G”都增大,表明最终形成的是黏弹性胶体。类PSE 肉与正常肉在加热处理前粘弹性(G’、G”)就已存在显著差异;加热处理后,类PSE 肉G’值低于正常肉,表明其形成凝胶的能力较差。2 组肉G’与G”在加热前表现出的差异可能与其理化特性(如pH 值,蛋白溶解性等)有密切联系,而加热过程及加热终点所表现出的值与曲线的差异则说明类PSE 肉在熟制过程中表现出异于正常肉的功能特性。Zhang 对鸡胸肉的研究结果与本文结果一致,低pH 值鸡胸肉G’小于正常肉。加热过程中,无论是正常肉还是类PSE 肉,G”达到最低点的温度与G’达到最小值的温度基本一致,在此转折点之后G”、G’均迅速增加。然而,G”、G’达到最大值温度对存在一定差异,G”在73℃附近即达到最大值,G’最大值出现在加热终点(80℃)附近。

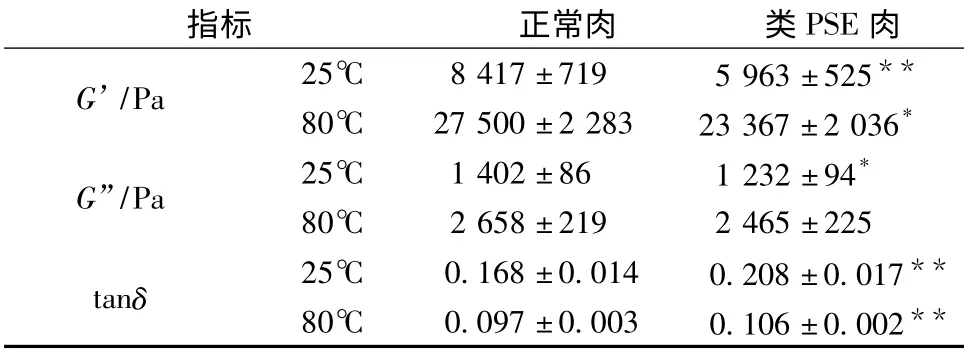

表2 正常肉与类PSE 肉加热初始与终点G’,G”和tanδTable 2 G’,G”and tanδ at 25℃and 80℃in normal and PSE-like meat

tanδ(G”/G’)是损耗模量与贮能模量之间的比值,是对加热过程中样品的黏弹性的综合反映。由图2 可以看出,正常肉与类PSE 肉的tanδ 值均呈现出先增加后降低的趋势,正常肉的tanδ 值在36℃前基本保持不变,随后快速增加,52℃时达到最大值(0.231);类PSE 肉tanδ 值自加热开始便缓慢增加,到达47℃时达到最大值(0.228)。进一步加热,正常肉tanδ 在51 ~71℃迅速下降,71℃后下降速度减缓;类PSE 肉tanδ 值在48 ~54℃以较小的速度下降,54~71℃快速降低,71℃后下降速度也减缓。除49 ~55℃整个加热过程中类PSE 肉的表现出大于正常肉的tanδ 值。在拐点温度(51℃)前,正常肉tanδ 值的增加速度大于类PSE 肉,而50℃之后两者tanδ 值的减少速度相近。统计分析表明,两种肉在加热初始、加热终点的tanδ 值差异显著(P<0.01)。

图2 正常肉与类PSE 肉tanδ 的变化Fig.2 tanδ of normal and PSE-like meat during heat treatment

对不同pH 值火鸡肉的研究结果表明:与高pH值火鸡肉相比,低pH 值火鸡肉肉糜的tanδ 值显著增大,与本实验结果一致。tanδ 以G”/G'的形式反映每个振荡循环过程中的能量损耗,tanδ 值与变化趋势的差异可以揭示凝胶网状结构的特性:tanδ 越低说明形成的凝胶三维网状结构越好;反之,则说明网状结构较差[12]。较高的tanδ 值表明其类PSE 肉糜凝胶的三维网状结构较正常肉要差。Brunton[13]对牛肉糜的研究发现了与图2 相类似的温度扫描曲线,并指出tanδ 值在52℃附近的拐点是由肌球蛋白变性引起的,而肌球蛋白对凝胶网状结构的有极其重要的作用。由两种肉的tanδ 值曲线可以看出,两者变化趋势的差异主要存在于25 ~55℃;49℃前类PSE 肉tanδ 的变化范围小于正常肉,在49 ~55℃间两者的拐点存在巨大差异,55℃后两者的变化趋势基本一致。这可能与类PSE 肉低的蛋白提取性以及宰前应激导致的蛋白热变性有关。对G’、G”及tanδ 最高、最低值和拐点温度的分析(如表3 所示)表明,2 种肉在达到损耗模量最小值和最小值、贮能模量最小值时的温度存在显著差异,且两者tanδ 拐点的温度也存在显著差异,类PSE 肉的低于正常肉。

表3 正常肉与类PSE 肉G’、G”及tanδ 极值和温度Table 3 Extremums and corresponded temperature of G’,G”and tanδ

2.3 蒸煮损失

类PSE 肉与正常肉肉糜的蒸煮损失的测定结果如表4 所示。类PSE 肉与正常肉的斩拌肉糜蒸煮损失分别为24%、19%,差异显著(P<0.01),类PSE肉肉糜的蒸煮损失比正常肉高5%,保水能力严重下降。众多相关研究均表明,无论是以完整肉块(滴水损失、加压损失),还是肌纤维遭到破坏的肉糜状态(蒸煮损失),类PSE 肉的保水力均较差,国内外学者对猪肉PSE 肉及类PSE 禽肉的研究也证实了这一点。类PSE 肉所具有的低的pH 值特点是其保水能力较差的重要原因[14],在低pH 值生理条件下,肌原纤蛋白接近其等电点[15],结合水的能力降低;同时由于静电斥力的减小,肌原纤维粗丝与细丝的间距变小,两者紧密堆积。本实验条件下,斩切的肉糜在NaCl(2%)部分蛋白溶解,而另一部以片段化的肌原纤维存在。低pH 值不仅能使片段化的肌纤维保水性降价,而且使肌原纤维粗丝与细丝间空隙的减小妨碍盐溶液对功能性蛋白的提取,进而影响加热过程中肌肉蛋白三维网状结构的形成,而此网状结构对肉糜类制品的保水性具有极为重要的作用[16]。

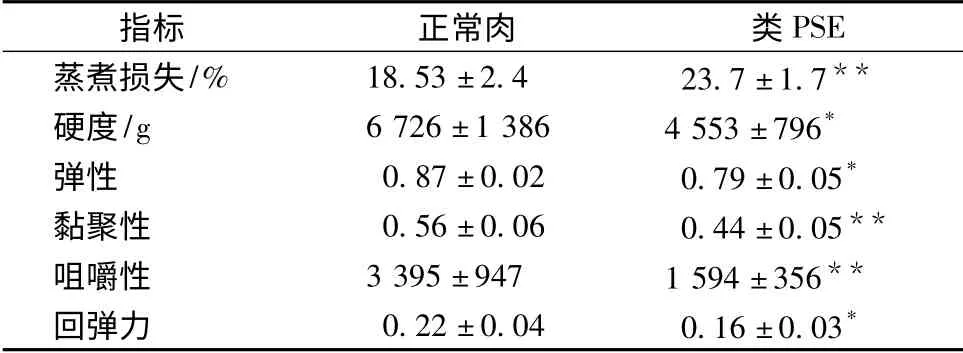

2.4 质构特性分析

正常肉与类PSE 肉的TPA 分析结果如图4 所示。正常肉硬度、弹性、黏聚性、咀嚼性、回弹力分别为6 726g、0.87、0.56、3 395、0.22;类PSE 肉的相应指标值为4 553g、0.79、0.44、1596、0.16,类PSE 肉质构参数值均低于正常肉,两者硬度、弹性、回弹力差异显著(P<0.05),黏聚性和咀嚼性差异极显著(P<0.01)。低硬度表明完成样品50%压缩,在类PSE 肉制品上所需施加的力低于正常肉,即煮后的类PSE肉的肉糜坚实程度要低,而在完整肌纤维状态下熟制类PSE 则表现出较大的硬度值[17],造成如此差异的主要原因在于本实验以肉糜为研究对象,原本完整的肌肉组织状态被破坏,部分蛋白溶解;低的弹性值则表明类PSE 肉制品压缩后恢复初始状态的能力低于正常肉,这与流变性测定中类PSE 的低贮能模量(G’),大tanδ 值对应。粘聚性反映样品在破裂前可达到的变形程度,类PSE 肉肉糜制品黏聚性低,说明其内部结构具有松散、易破碎等特点。

表4 正常肉与类PSE 肉蒸煮损失与质构Table 4 Cook loss and textural characteristics of normal and PSE-like meat

与正常肉制品相比,其在较低的形变下就会发生结构破裂,即TPA 分析中第一次压缩已造成其内部结构的严重破坏,从而使第二次压缩所需能量大为减少;咀嚼性反应将产品咀嚼至可吞咽状态时所需的做功,是对硬度、弹性、黏聚性的综合反映,类PSE 肉制品低的咀嚼性参数低表明咀嚼时省力,但是由于类PSE 肉蒸煮损失高,汁水性不足,松散,可能会导致不良口感的产生。对猪PSE 肉加工特性的研究发现其制品有明显的裂痕分裂迹象。Zhang[9]等指出类PSE肉与正常肉功能性蛋白的溶出量差异是导致两者不同质构特性的一个重要原因,类PSE 肉蛋白溶出量低,故其所形成的凝胶结构较弱,各部分之间不能紧密地联系在一起;此外,类PSE 肉在蒸煮过程中损失了大量的水分,使肉糜内部呈现出空隙较大、松散的特点,这将直接影响到最终的质构特性。

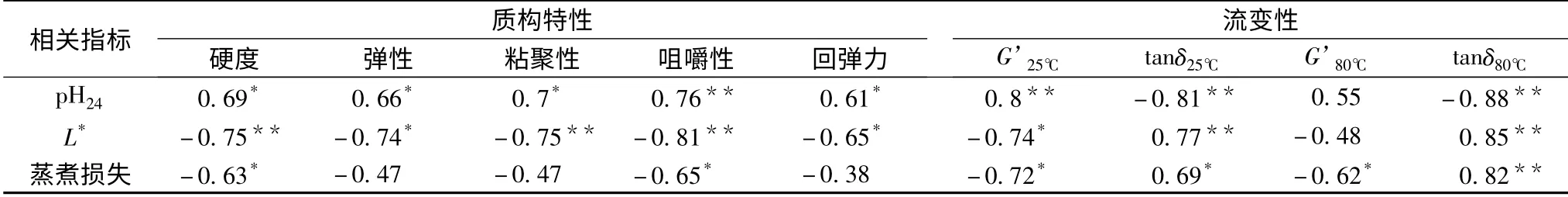

2.5 相关性分析

由表4 可以看出,pH24h与硬度、弹性、黏聚性、咀嚼性、回弹力、G’25℃显著正相关;L*与肉糜质构值、G’25℃显著负相关,两者均与G’80℃间无显著相关性,而与tanδ25℃、tanδ80℃有极显著的相关性(P<0.01)。蒸煮损失与硬度、咀嚼性、G’25℃、G’80℃显著负相关,与tanδ25℃、tanδ80℃显著负相关(P<0.01)。相关性分析表明,作为原料肉分类标准的pH 值、L*与熟制肉糜的质构特性及加热过程中表现出的流变特性密切相关。蒸煮损失的大小与肉糜制品的硬度、咀嚼性之间存在着密切联系,同时肉糜在加热过程中现出的粘弹性变化也与蒸煮损失存在密切联系。

表5 pH 值、L* 和蒸煮损失与质构特性及流变值的相关性Table 5 Correlations among pH,L* and cook loss,rheological property and textural characteristics

3 结论

以pH24h和L*为标准分组的正常肉和类PSE 肉,两者肉糜在流变性、蒸煮损失和质构上存在显著差异,类PSE 肉的流变曲线异于正常肉,表现出低的贮能模量和大相位角正切值,极值所对应的温度低于正常肉;类PSE 的蒸煮损失高于正常肉,具有低的硬度、弹性、粘聚性、咀嚼性和回弹力。鸡胸肉的pH 值和L*值与其肉糜的质构与流变特性密切相关,是分析和控制类PSE 对深加工产品影响的重要参考因素。

[1] Smith D P,Northcutt J K. Pale poultry muscle syndrome[J]. Poultry Science,2009,88(7):1 493 -1 496.

[2] Woelfel R L,Owens C M,Hirschler E M,et al. The characterization and incidence of pale,soft,and exudative broiler meat in a commercial processing plant[J]. Poultry Science,2002,81(4):579 -584.

[3] Owens C M,Hirschler E M,McKee S R,et al. The characterization and incidence of pale,soft,exudative turkey meat in a commercial plant[J]. Poultry Science,2000,79(4):553 -559.

[4] 朱学伸. 家禽“类PSE 肉”的品质特性及其改善因素研究[D]. 南京:南京农业大学,2011.

[5] Pietrzak M,Greaser M L,Sosnicki A A. Effect of rapid rigor mortis processes on protein functionally in pectoralis major muscle of domestic turkeys[J]. Journal of Animal Science,1977,5(8):2 106 -2 116.

[6] Chan J T,Omana D A,Betti M. Effect of ultimate pH and freezing on the biochemical properties of proteins in turkey breast meat[J]. Food Chemistry,2011,1(1):109 -117.

[7] Owens C M,Alvarado C Z,Sams A R. Research developments in pale,soft,and exudative turkey meat in North America[J]. Poultry science,2009,88(7):1 513 -1 517.

[8] Westphalena A D,Briggsb J L,Lonergan S M. Influence of pH on rheological properties of porcine myofibrillar protein during heat induced gelation [J]. Meat Science,2005,70(2):293 -299.

[9] Zhang L,Barbut S. Rheological characteristics of fresh and frozen PSE,normal and DFD chicken breast meat[J].British Poultry Science,2005,46(6):687 -693.

[10] Chan J T Y,Omana D A,Betti M. Functional and rheological properties of proteins in frozen turkey breast meat with different ultimate pH[J]. Poultry Science,2010,90(5):1 112 -1 123.

[11] Omana D A,Moayedi V,Xu Y,et al. Alkali-aided protein extraction from chicken dark meat:Textural properties and color characteristics of recovered proteins [J].Poultry Science,2010,89(5):1 056 -1 064.

[12] Sun X D,Arntfield S D. Gelation properties of salt-extracted pea protein induced by heat treatment[J]. Food Research International,2010,43(2):509 -515.

[13] Brunton N P,Lyng J G,Zhang L,et al. The use of dielectric properties and other physical analyses for assessing protein denaturation in beef biceps femoris muscle during cooking from 5 to 85℃[J]. Meat Science,2006,72(2):236 -244.

[14] Woelfel R L,Owens C M,Hirschler E M,et al. The characterization and incidence of pale,soft,and exudative broiler meat in a commercial processing plant[J].Poultry Science,2002,81(4):579 -584.

[15] Huff-Lonergan E,Lonergan S M. Mechanisms of waterholding capacity of meat:The role of postmortem biochemical and structural changes[J]. Meat Science,2005,71(1):194 -204.

[16] Molette C,Rémignon H,Babilé R. Maintaining muscles at a high post-mortem temperature induces PSE-like meat in turkey[J]. Meat Science,2003,63(4):525 -532.

[17] Zhuang H,Savage E M. Comparisons of sensory descriptive flavor and texture profiles of cooked broiler breast fillets categorized by raw meat color lightness values[J].Poultry Science,2010,89(5):1 049 -1 055.