新型地上储罐腐蚀检测技术及设备

2013-10-25陈谋财陈伯红段庆儒

陈谋财,陈伯红,段庆儒,丁 晖,朱 琴

(1.北京科海恒生科技有限公司,北京 100043;2.广东省特种设备检测院 惠州分院,惠州 516002)

对在用地上常压储罐底板和壁板的腐蚀减薄情况进行可靠有效地定性、定量检测评估是保证石化工业、油田集输站安全运行的关键。实际上,储罐因为腐蚀而发生泄露的情况时有发生,既影响了生产也带来了库区安全隐患。国外在20世纪80年代初就开始了对储罐底板和壁板腐蚀检测技术和设备的研究。美国石油学会在1991年制订了API 653标准,其中就提供了包括底板在内的地上储罐结果完整性及运行状况的预防性维修和检验检测要求[1]。目前,漏磁、声发射和超声测厚技术被广泛用于储罐的腐蚀检测。相对而言,我国常压储罐腐蚀检测技术处于起步阶段,但是发展迅速。我国分别于2007年出台了JB/T 10765-2007《无损检测 常压金属储罐漏磁检测方法》和JB/T 10764-2007《无损检测常压金属储罐声发射检测及评价方法》两个标准,大大推动了漏磁和声发射技术在储罐腐蚀检测的应用。为了更好地推动相关技术在常压储罐腐蚀检测的应用,笔者结合了解的国外最先进检测技术和设备向大家进行介绍。

1 能分辨上下表面缺陷的Floormap 3D漏磁检测设备

据不完全统计,已有30多套英国银翼公司的漏磁检测设备为国内的二十几个特检机构和检测单位服务。2012年该公司研发出一套可以分辨上下表面缺陷的Floormap 3D漏磁检测设备。

常规的漏磁设备主要由24V直流电池驱动的扫描器主机、附加在扫描主机底部的磁桥、霍尔传感器和触摸式电脑组成(图1)。检测原理是由磁桥给储罐底板施加磁场,在板内产生感应磁场;若板材上存在腐蚀或损伤等缺陷,则会在其表面形成漏磁场;霍尔传感器探测到该漏磁场;通过信号传输及处理,最终在触摸式电脑中显示检测结果。由于漏磁场的强度与缺陷深度和大小有关系,所以可以通过分析漏磁场信号来获得板材上缺陷的情况。

图1 常规漏磁检测设备实物及探头结构

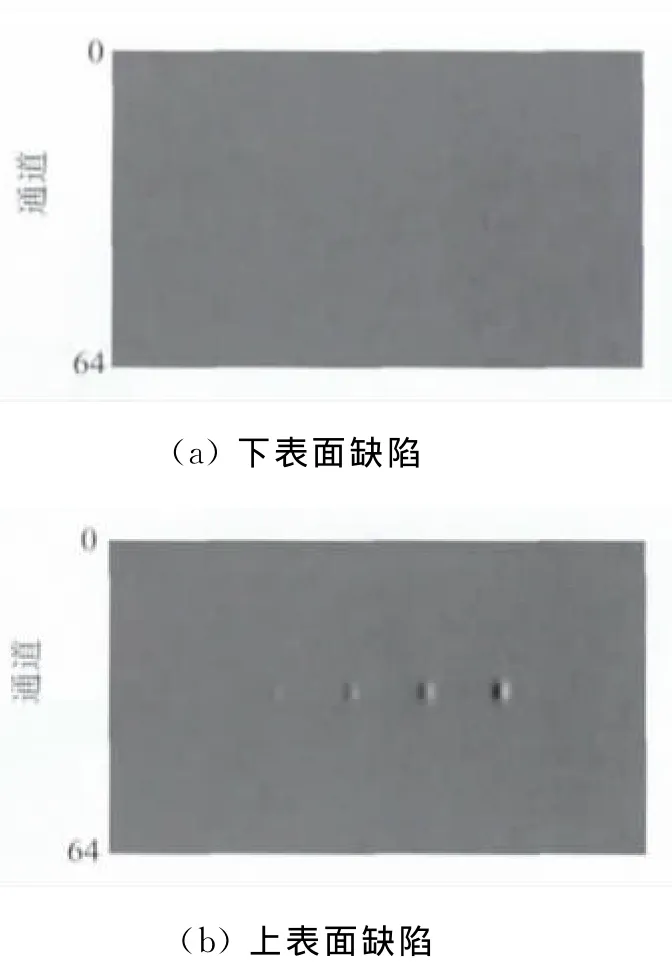

由于对同样的缺陷在上下表面得到的信号差别非常微小,所以常规漏磁检测设备只能检测出腐蚀缺陷的大小,而不能分辨缺陷是在上下哪个表面。

经研究发现,上下表面缺陷会引起磁极下的磁阻变化(图2),导致下表面缺陷产生的磁通量密度要比上表面缺陷的强得多。因此Floormap 3D设备在传统漏磁设备的基础上在磁极下方添加了传感器,也称STRAS技术,添加探头位置见图3。

图2 由上下表面缺陷引起的磁阻变化图

图4~7为针对带有20%,40%,60%和80%缺陷的标定板,传统漏磁检测仪及STRAS技术探头分别从缺陷朝上和缺陷朝下两种状态下扫查所得的漏磁信号和C扫描图。从图中可以清楚地看到,传统漏磁传感器所获得的上下表面缺陷信号和C扫描图没什么变化,但磁极下新加的传感器只对上表面缺陷引起的漏磁信号敏感,对下表面缺陷引起的漏磁信号不敏感。图7是Floormap 3D漏磁设备在6mm标定试板上缺陷朝上扫描所得结果,通过软件的滤波选择可以很简单地分辨上下表面缺陷。

图3 STRAS技术所加探头的位置

图4 不同检测方法对上下表面缺陷的检测效果

Floormap 3D与常规漏磁设备相比,除了可以分辨缺陷是在哪个表面之外,其探头数由原来的32个增到256个(图8),大大提高了对小缺陷的敏感度,提高了检出率,显著提高了分辨力,同时探头按三维布置可以避免由于缺陷的方向性所造成的漏检。

2 储罐底板的导波检测技术及设备

漏磁检测储罐底板的数据虽然可靠直观,但检测时必须开罐和清罐,需要耗费大量的人力和物力,所以实际工作中希望在不开罐的情况下能检测出储罐底板的腐蚀情况。

对此,目前应用较多的是声发射技术和低频导波技术。声发射技术检测结果不直观,而且依据JB/T 10764-2007标准判断罐底板腐蚀情况有一定的难度,因为评定腐蚀程度的关键C值和K值都是要对相同规格和运行条件的储罐进行一定数量的检测试验和开罐验证来取得,目前我国还处于积累阶段,没有这样的经验数值,因此声发射技术对一个罐群来说可以对其储罐的腐蚀情况进行排序,但很难针对某个储罐给出准确的腐蚀情况。

图5 传统漏磁信号C扫描图

图6 STRAS技术磁极下漏磁信号C扫描图

图7 STRAS技术扫描后显示的上表面缺陷结果

图8 探头布局图

英国TWI集团下的PI公司目前正在研制一款能在不开罐情况下检测储罐底板腐蚀的低频导波设备。其采用超声波原理,探头的布置与声发射类似。根据储罐直径的不同,在储罐外均匀布置一定数量的探头。采用一发多收的、依次发射的方式,根据采集的信号,以成像的方式给出储罐底板的腐蚀情况(图9)。所得的结果中包含了焊缝、储罐底板附属结果以及腐蚀缺陷信号。

该系统已经在英国的荷兰皇家孚宝集团进行试验。试验对象是一个直径φ8.5m的储罐,在储罐内做了一个直径φ50mm的缺陷,其检测结果如图10所示。

从图10中可以看出,所得的层析图能够比较直观地反映出缺陷的位置及形状。为了进一步验证系统的可靠性,又在底板上沿线性方式做了三个缺陷,其中最小的直径为φ20mm,其检测结果如图11。可见,该技术在储罐底板腐蚀检测上具有广泛的应用前景。

图9 低频导波检测储罐底板原理图

图10 导波技术检测φ50mm缺陷效果

3 储罐罐壁腐蚀检测技术

对于储罐罐壁的腐蚀,起初都是采用人工测厚的方式进行检测,工作量大而且需要搭建脚手架,所以越来越多的企业选用了爬行机器人。

图11 导波技术检测储罐底板线性方向上的三个缺陷效果

3.1 干耦合B扫描爬行系统

干耦合B扫描爬行系统见图12。其主要采用超声干耦合技术进行线性B扫描,优点是自动爬行、电池供电、测量过程中无需添加耦合剂,但其爬行速度只有25mm/s,且数据受现场表面条件影响较大。

图12 干耦合B扫描爬行系统

3.2 超声水耦合C扫描系统

超声水耦合C扫描系统由扫描器、电子主机、遥控器、软件、电缆及水泵(提供水耦合)组成(图13)。该系统采用扫描器上的探头连续移动进行面扫描,检测时只需要把扫描器放在需要检测的区域,通过控制器或软件控制扫描器运行,检测区域的腐蚀情况可以以C扫描的方式实时显示在计算机屏幕上。

该系统特别适合于重点观察部位的腐蚀检测,用颜色的不同来显示腐蚀的程度。主要优点是结果直观、可以选择多种扫描器;缺点是需要220V交流供电、操作复杂、耗水多。

3.3 快速自动爬行连续测厚系统

图14是目前爬行速度最快的罐壁检测系统。该系统与其他爬行器最大的不同之处在于其采集信号的传感器位于爬行器的腹部,四个磁轮可以很好地让传感器与检测表面紧密接触。除此之外还利用流速可调的隔膜泵提供水耦合,不但可以确保耦合条件的可靠性,还能节约水资源。

图13 超声水耦合C扫描系统

图14 快速爬行连续测厚系统

该系统由于采用了小巧灵活的爬行器,使得爬行速度高达6m/min,大大提高了检测效率;全套系统采用24V直流电池供电,安全又方便;能实时显示当前厚度,直观易懂;能直接出具Excel报告,位置厚度一一对应,结果一目了然;同时还有管道爬行器可选,满足更多检测要求。

4 结语

介绍了目前世界最先进的储罐检测技术及设备,可为国内的储罐检测提供更多有效的技术和手段,为储罐的设计、维护和管理提供可靠的依据。

[1] 陈虎,林远龙,祝金丹.常压储罐底板腐蚀漏磁检测[J].无损检测,2010,32(6):450-453.