对接焊缝相控阵超声检测可靠性的CIVA仿真与试验

2013-10-25涂春磊邹建华强天鹏李士林孙忠波

涂春磊,邹建华,强天鹏,李士林,郑 凯,孙忠波

(1.江苏省特种设备安全监督检验研究院,南京 210003;2.贵州省特种设备检验检测院,贵阳 550003;3.天津诚信达金属检测有限公司,天津 300384)

相控阵超声技术作为超声无损检测新技术已于20世纪70年代首先应用于医学超声诊断领域。随着电子计算机技术的飞速发展,相控阵超声检测成像技术逐步应用于航天航空、核电、机械制造等工业领域。相控阵超声具有灵活的声束偏转与聚焦特性,其扫描方式多样、检测速度快、可实现多种成像以及再现性好等优势在实际检测中逐渐显现。

相控阵超声检测技术在承压设备中的应用在国内外也逐步被接受和认可。美国ASME标准已将相控阵与TOFD列入计算机成像技术,对焊缝手工相控阵超声检测批准了5个案例[1-5]。此外,美国ASTM E2491 和 E2700[6-7],欧 洲 EN 16018-2011[8]等标准都对相控阵超声检测工艺作了相关说明。但大多只是对应用案例进行介绍,并没有形成比较完备,操作性强的超声相控阵检测工艺标准体系。近年来,国内在相控阵超声的设备开发、技术应用方面取得了一定进展,但还缺乏坚实的实践基础,迄今还未颁布关于相控阵检测的工艺标准[9-10]。

在国内,常规超声检测技术在锅炉、压力容器等承压设备中的应用已有数十年的时间,在各种承压设备检测工艺特点与可靠性方面积累了丰富的经验,已经形成完备的标准化体系,是一种早已被广泛认可的较为成熟可靠的检测方法。笔者依据JB/T 4730-2005等相关标准,通过承压设备对接焊缝相控阵超声与常规超声检测仿真和试验的对比,分析对接焊缝相控阵检测的可靠性,为承压设备相控阵检测相关标准的制订与技术推广提供参考。

1 相控阵超声技术与焊缝检测工艺特点

1.1 相控阵超声原理

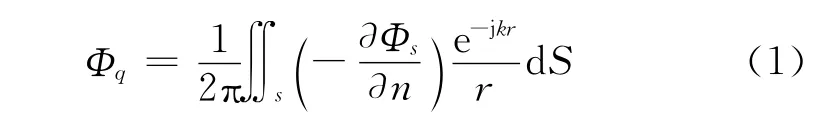

相控阵超声是由多个超声换能器阵列按一定形状、尺寸排列,构成超声阵列换能器。分别控制每个阵元发射和接收信号的相位延迟,可使各阵元的超声子波束在空间叠加合成,从而形成声束偏转与聚焦效果。相控阵超声基于惠更斯原理,与常规超声在声学原理上没有本质的区别,其辐射声场分布可由亥姆霍兹-基尔霍夫积分定理计算[11]:

1.2 对接焊缝相控阵检测工艺特点

对接焊缝相控阵检测工艺(依据ASME等相关相控阵应用案例)与常规超声检测(依据JB/T 4730-2005标准)相比有如下特点:

(1)探头:对于同一工件,相控阵一般只使用一个探头;常规超声需要根据技术等级、工件厚度选用一个(一个K值)或多个(不同K值)探头。

(2)仪器校准:相控阵仪器除了要进行常规的测试校准外,一般还需要使用CSK-IA和CSK-IIIA试块进行角度增益校准(ACG)和深度增益校准(TCG)。

(3)扫查工艺:常规超声依据标准,采用锯齿形扫查方式。在区分缺陷信号、确定缺陷的位置、方向和形状时也可采用前后、左右、转角、环绕等扫查方式。相控阵一般采用非平行方向上的直线扫查方式(结合S型扫查)。

(4)缺陷定量:常规超声依据标准,采用缺陷回波波幅定量和缺陷测长(6dB法)定量,均由检测人员在扫查操作时根据波形在线测定。相控阵无相关标准依据,实际检测中大多需要借鉴常规超声的定量方法,一般是在检测人员完成扫查工作后根据存储的波形、图像数据进行综合分析测定。

2 焊缝检测CIVA仿真对比

2.1 仿真软件工具与参数

2.1.1 仿真工具

采用CIVA无损检测仿真软件平台,此为由法国原子能委员会(CEA)研发的一款专业无损检测仿真软件系统。

2.1.2 仿真参数

(1)常规超声:探头尺寸12mm×12mm、前沿13mm。对于20mm板厚,频率5MHz,分别选用K1.5,K2,K2.5的三种K 值;对于60mm板厚,频率2.25MHz,分别选用 K1,K1.5,K2的三种 K值。采用栅格型扫查,扫查间距均为1mm(保证覆盖焊缝、熔合区和热影响区)。

(2)相控阵超声:晶片数量32个(分别激发16、32个晶片)、晶片间距0.6mm、晶片长度10mm、楔块SA5-N60S。对于20mm板厚,频率5MHz;对于60mm板厚,频率2.5MHz;采用S型扫查,角度范围40°~75°、间距为1°,非平行扫查,抵靠余高、扫查间距1mm(保证全覆盖焊缝、熔合区和热影响区)。

(3)试板与缺陷的参数:分别设置20mm板厚V型,20mm板厚X型,60mm板厚U型,60mmX型,60mm双U型的试板;未熔合缺陷高×长为3mm×20mm,有一定宽度(0~1mm),位于焊缝侧面中间位置;裂纹缺陷高度为3mm、长度为40mm、锯齿高度为0.1~2.5mm之间(锯齿参差不齐),分别位于上部热影响区、焊缝中间(中部)、焊缝底部位置(下部)。

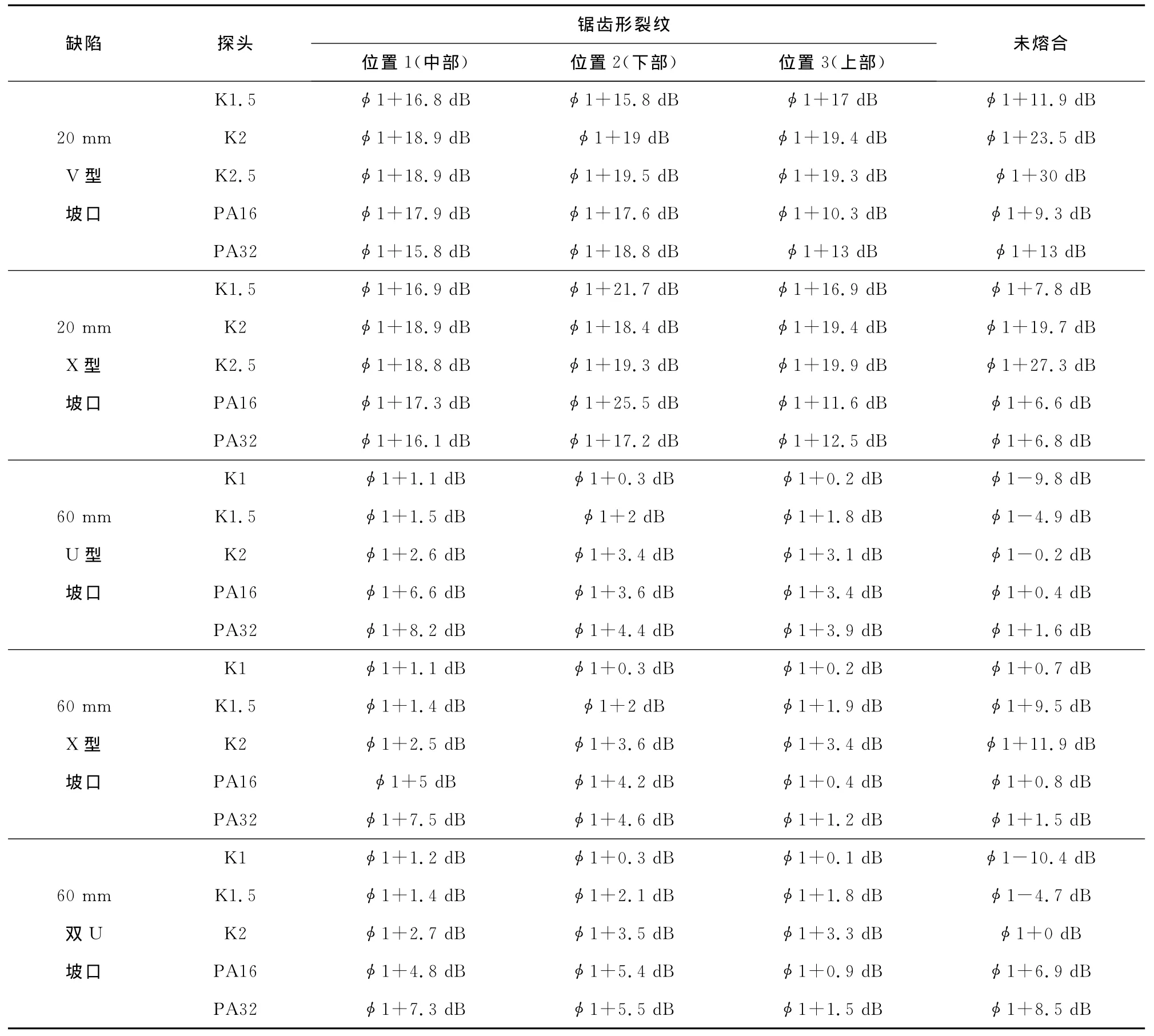

表1 仿真波幅定量值统计

2.2 仿真结果与分析

为了使相控阵与常规超声具有可比性,相控阵检测的仿真结果的缺陷定量方法参照常规超声的JB/T 4730-2005标准,采用波幅定量的方法。常规超声与相控阵超声的仿真结果统计见表1。

以JB/T 4730-2005标准中定量线作为检出依据,进行仿真结果的分析,得出结论如下:

(1)对于20mm厚度的V型坡口焊缝,上、中、下三个不同位置的锯齿裂纹及坡口未熔合缺陷,常规和相控阵超声均能较好地检出(定量线φ1-3dB);中、下部裂纹相控阵与常规超声检测当量波高非常接近,上部裂纹常规超声检测当量波高要大于相控阵;对于坡口未熔合缺陷,常规超声检测当量波高要大于相控阵,K值越大当量波高越大。

(2)对于20mm厚度的X型坡口焊缝,上、中、下三个不同位置的锯齿裂纹及坡口未熔合缺陷,常规和相控阵超声均能较好地检出(定量线φ1-3dB);中、下部裂纹相控阵与常规超声检测当量波高非常接近,上部裂纹常规超声检测当量波高要大于相控阵;对于坡口未熔合缺陷,常规超声检测当量波高要大于相控阵,K值越大当量波高越大。

(3)对于60mm厚度的U型坡口焊缝,上、中、下三个不同位置的锯齿裂纹,常规和相控阵超声均能检出(定量线φ1+0dB),且常规探头(三个)检测当量波高均低于相控阵探头检测;对于坡口未熔合缺陷,常规超声检测三个K值的探头都出现了漏检,而相控阵16和32个激发晶片均能检出。

(4)对于60mm厚度的X型坡口焊缝,上、中、下三个不同位置的锯齿裂纹及坡口未熔合缺陷,常规和相控阵超声均能检出(定量线φ1+0dB);中、下部裂纹相控阵检测当量波高均大于常规超声;对于坡口未熔合缺陷,常规超声检测当量波高要大于相控阵,K值越大当量波高越大。

(5)对于60mm厚度的双U型坡口焊缝,上、中、下三个不同位置的锯齿裂纹,常规和相控阵超声均能检出(定量线φ1+0dB);中、下部裂纹相控阵检测当量波高均大于常规超声;对于坡口未熔合缺陷,常规超声检测两个K值的探头出现了明显漏检,而相控阵16和32个激发晶片均能检出。

仿真结果表明,对于声束指向性要求高的缺陷(如仿真中坡口未熔合缺陷),相控阵检测的漏检率要低于常规超声;对于厚度较大的工件焊缝,相控阵检测对于常规超声的优势较为明显,其中常规超声对未熔合漏检情况均出现在60mm的焊缝;相控阵检测60mm焊缝中、下部裂纹的当量波高明显高于常规超声,而在20mm焊缝中却非常接近,常规超声甚至要略高于相控阵;相控阵检出率要高于常规超声(出现漏检的均为常规超声)。

3 焊缝检测试验对比

3.1 试验方法

试验选取了14~45mm对接焊接试板16块,分别对这些试件进行常规超声检验及相控阵检验。以射线检测作为试验结果评定缺陷性质及长度测定的参考依据。

常规超声检测人员为3人,检测工艺及缺陷定量评级均依据JB/T 4730.3-2005标准。

相控阵超声检测人员为5人,分别使用了Omniscan-MX、Omniscan-MX2及Isonic-2009设备,检测工艺由检测人员根据各自的经验制定。考虑到所使用设备离线分析软件均不能读取超过满屏100%的信号幅值,灵敏度调节使用 CSK-1A 试块φ1mm×6mm 短横孔,长 度 测 量使用JB/T 4730.3-2005评定线灵敏度进行。

3.2 试验结果

对气孔(8个)、夹渣(6个)、未熔合(14个)、未焊透(4个)、纵向裂纹(8个)、横向裂纹(3个)缺陷的检出率和长度测量的结果见表2。

表2 缺陷检出情况统计

3.3 试验结果分析

(1)试验统计数据表明,相控阵的总体缺陷检出率为87.5%,常规超声总体缺陷检出率为74.4%,相控阵总体缺陷检测出率要高于常规超声;相控阵误判率0.55%,常规超声为0.83%,两者的误判率都非常低。

(2)对于裂纹、未熔合等缺陷,相控阵检出率均要高于常规超声。对于未熔合、纵向裂纹缺陷,相控阵检出率分别为97.1%、97.4%,常规超声为87.2%、85.7%,相控阵略高于常规超声。对于横向裂纹,相控阵的检出率为50%,常规超声仅为25%,相控阵明显高于常规超声。

(3)对于夹渣、未焊透缺陷,相控阵检出率分别92.9%(26/28),100%,常规超声为100%,91.7%(11/12),两种方法均非常高。由于常规超声波高评级(Ⅱ级)与相控阵图像判定的差异,导致两者的检出率有微小的差异。对于气孔缺陷,由于反射面光滑,各个方向回波大小基本一致,相控阵检出率为64.1%,明显高于常规超声的30.4%。

(4)从缺陷测长结果统计上看,相控阵缺陷测长结果总体上要大于常规超声(除横向裂纹以外)。对于气孔、未焊透缺陷,相控阵测长结果要好于常规超声(更接近射线测长结果);对于夹渣缺陷,常规超声要好于相控阵;对于未熔合、裂纹缺陷,两者差不多(都不接近射线侧长结果)。就缺陷测长精度,相控阵相对于常规超声并没有明显的优势。

4 结论

仿真与试验方法有着各自的优势和不足,结合CIVA仿真和检测试验结果的分析,得到以下结论:

(1)相控阵的缺陷检出率总体上要高于常规超声。两种检测方法的误判率都非常低。

(2)对于有着严重危害且对声束指向性要求高的面状缺陷(裂纹、未熔合),相控阵的检出率要高于常规超声。尤其对于横向裂纹,由于声束的指向性缺陷回波较小,容易漏检,相控阵检测相对于常规超声具有明显的优势。

(3)体积型缺陷中,对于夹渣、未焊透缺陷,相控阵与常规超声检出率均非常高,均超过90%以上;对于气孔类回波较小缺陷,检出率相对较低,相控阵检出率明显高于常规超声。

(4)由仿真结果分析,对于工件厚度较大的焊缝检测,相控阵相对于常规超声的优势更加明显,即在各自适当的工艺条件下相控阵可以扫描检测更厚的工件焊缝区域。

(5)通过对接焊缝检测试验对比分析,相控阵超声缺陷测长结果相对于常规超声总体上要偏大,而相控阵超声缺陷测长精度(参照射线缺陷定长)并不明显高于常规超声。

[1] ASME Section V Article 4Code Cases 2541:Use of Manual Phased Array Ultrasonic Examination Section V[S].

[2] ASME Section V Article 4Code Cases 2557:Use of Manual Phased Array S-Scan Ultrasonic ExaminationPer Article 4Section V[S].

[3] ASME Section V Article 4Code Cases 2558:Use of Manual Phased Array E-Scan Ultrasonic Examination Per Article 4Section V[S].

[4] ASME Section V Article 4Code Cases 2599:Use of Linear Phased Array E-Scan Ultrasonic Examination Per Article 4Section V[S].

[5] ASME Section V Article 4Code Cases 2600:Use of Linear Phased Array S-Scan Ultrasonic Examination Per Article 4Section V[S].

[6] ASTM.ASTM E2491-08,Standard Guide for Evaluating Performance Characteristics of Phased Array Ultrasonic Examination Instruments and Systems[S].

[7] ASTM.ASTM E2700-09 Standard Practice for Contact Ultrasonic Testing of Welds Using Phased Arrays[S].

[8] EN 16018-2011 Non-destructive testing-Terminology-Terms Used in Ultrasonic Testing with Phased Arrays[S].

[9] 王艳丽,郑中兴.相控阵列探头的应用和标准化动向[J].无损探伤,2010,34(1):27-30.

[10] 李衍,薛飞展.承压设备焊缝超声相控阵检测读谱[J].无损检测,2010,32(8):567-570.

[11] 鲍晓宇.相控阵超声检测系统及其关键技术的研究[D].北京:清华大学,2003:15-28.