超声导波在弯管中传播特性的有限元分析

2013-10-25王悦民朱龙翔

宗 侣,王悦民,朱龙翔

(海军工程大学 动力工程学院,武汉 430033)

相比传统无损检测方法,超声导波检测技术可以实现快速、长距离、大范围的检测,从而在对管道缺陷诊断中表现出独特的优势。众多国内外学者对直管道中的超声导波传播特性进行了一系列研究,并取得诸多成果[1-2]。在工程实际中,弯管也是管道系统的重要组成部分。当超声导波通过管道弯头时,由于几何结构的不对称,通常会造成导波能量的衰减以及复杂的模态转换,影响人们对接收信号的有效识别。Demma[3]研究得出L(0,2)模态在通过管道弯曲部分时会转换成F(1,3)和F(2,3)两种弯曲模态,这是因为此三种模态沿管壁位移具有相似性。Hayashi[4]将半解析有限元法运用到弯管频散曲线计算中。Nishino[5]利用激光超声装置在弯管中激发出L(0,1)纵向导波,并探讨了L(0,1)模态导波在具有不同弯曲角度弯管中的模态转换。目前,国内对于弯管中超声导波开展的研究较少,何存富[6]等人进行过弯管缺陷检测方面的试验研究。

事实上,对于弯管这种特殊的几何结构,无法求得其中导波运动方程的解析解,因此不得不借助数值方法,如有限元法来得出可靠的结果。笔者利用有限元软件ANSYS研究了超声导波在弯管中的传播特性。内容包括弯管中L(0,2)模态转换,弯管中导波群速度频散曲线计算以及L(0,2)模态导波检测管道弯头处缺陷三个方面。通过一系列分析,揭示了超声导波在弯管中传播时表现出的许多异于直管的特点。

1 弯管有限元设置

采用ANSYS有限元软件中的LS-DYNA模块对弯管中超声导波进行分析。ANSYS/LS-DYNA将显式计算程序LS-DYNA与ANSYS仿真环境有机地结合在一起,可以完成各种高度非线性的瞬态动力过程分析。

弯管参数如下:管道外径D=110mm,壁厚d=9mm,弯曲半径R=84.5cm,弯曲角度90°。弯管材料为钢,弹性模量为200GPa,泊松比0.3,密度7.9×103kg/m3。选取SOLID164三维实体单元建立管道模型,采取扫掠方法划分网格。在划分单元时,为保证求解结果的精度[7],管道圆周方向划分成32等份,单元的轴向长度设置为5mm,时间步长控制在1μs以内。通过在弯管一端施加5个周期经汉宁窗调制的正弦轴向位移载荷,从而在管道中激励出L(0,2)纵向模态导波。接收信号位置选在与激励信号同一端,通过提取相应节点处的轴向位移载荷来模拟导波回波信号的接收(图1)。采用这种加载方式通常会激励出L(0,1)和L(0,2)两种模态纵向导波,但是当激励频率大于L(0,2)截止频率时,以L(0,2)模态为主,L(0,1)模态几乎没有。这是因为,激励频率在大于L(0,2)截止频率的情况下,L(0,1)模态的轴向位移相对L(0,2)模态的轴向位移很小,接收信号中几乎观察不到L(0,1)模态。

2 弯管中L(0,2)模态转换

图1 弯管结构尺寸图

由于弯管几何结构的不对称性,当导波通过管道弯头时,不可避免地伴有反射以及模态的转换,只不过其强弱程度与多种因素有关。一般来说,对于弯头曲率半径较小的管道,会造成导波反射,且信号失真严重。如果弯头曲率半径较大,导波容易通过但是会造成明显的能量损失,从而缩短检测距离。下面就弯管中L(0,2)模态转换现象进行简单探讨。

选取距离管端1cm处某一节点作为信号接收点。图2给出了激励频率为29kHz时,单个节点接收到的导波信号。计算时间为导波在弯管中传播两个来回。图中,第一个波包是初始激励脉冲信号,第二个波包和第四个波包分别是导波第一、二次遇到弯管末端后反射回来接收到的信号,以上这些均是L(0,2)模态回波信号。还可看出,在第二个和第四个波包之间还存在其它模态的导波,这是L(0,2)模态在通过管道弯头时因模态转换而得到的弯曲模态。并且,由于模态转换导致L(0,2)模态第二次端面回波幅值较第一次有明显的衰减。

通常,为了抑制接收信号中的弯曲模态,可将信号接收处32个外径节点的轴向位移进行平均。图3(a)即激励频率为29kHz平均后的信号,此时接收信号中的弯曲模态基本被消除。图3(b)是激励频率为53kHz时多个节点的平均信号。

在图3中可以看到,两种激励频率下第二次端面回波幅值比第一次均有明显下降,较高激励频率下这种幅值衰减更是突出。这说明,L(0,2)模态在通过弯管时会产生比较明显的模态转换,并且激励频率越高,模态转换越显著,L(0,2)模态导波能量衰减也越快。

图2 激励频率29kHz时单个节点接收信号

图3 不同激励频率下的接收信号的平均结果

3 弯管中导波群速度曲线计算

频散曲线直观反映了导波的频散特性,其对于模式选择、激励频率、能量泄漏以及特定模式对缺陷灵敏度的研究都具有指导意义。管道中的频散曲线可以通过求解Navier-stokes方程得到。对于弯管来说,其弯曲部分可看作一环形结构,由于Helmoltz微分方程在环形坐标系下不可分解,无法求得弯管中导波运动方程的解析解。因此,一般通过数值分析来获得弯管的频散曲线。

首先给出一直管群速度频散曲线图(如图4)。该直管主要参数与上述弯管相同,可看作是上述弯管弯头半径R趋于无穷大时的特殊情形。

图4 直管中的群速度频散曲线

由于L(0,2)和 T(0,1)是最常见并且在工程应用中使用最多的两种模态导波,同时在ANSYS中较易模拟,因此,文章仅计算这两种模态的群速度曲线。采用如下计算方法:首先利用有限元软件模拟出一特定激励频率下某模态导波在弯管中的传播,通过计算接收信号中初始脉冲信号和第一次回波信号之间的时间差,得到该频率下导波在弯管中传播一个来回所需时间,再由已知的弯管长度,得出该频率下导波在弯管中传播时的群速度大小。图4已经给出了相同管径、壁厚的同种直管群速度频散曲线。为比较直管和弯管两者频散曲线之间的差别,现将它们绘制在同一幅图中。

图5即为计算得到的L(0,2)和T(0,1)模态在弯管中的群速度分布(图中标示的圆点),并与直管(图中的曲线)作了对比。从图中可以看出,对于该弯管(R=7.7D),L(0,2)模态的群速度与直管中的群速度在20~60kHz频段下比较接近,随着频率继续增加,两者之间的差别越来越大。对于T(0,1)模态,弯管和直管中的群速度曲线差异虽然较小,但明显的区别是弯管中的T(0,1)模态不再非频散。

4 L(0,2)模态导波检测弯头处缺陷

弯管在制造或使用过程中,其弯头部分容易产生多种缺陷,如褶皱、鼓包、裂纹、凹坑等。下面针对管道弯头含有缺陷情况进行模拟,以获得L(0,2)模态导波对弯头处缺陷检测能力的评价。在此之前,先给出ANSYS有限元软件模拟导波通过完好管道弯头时的可视化效果(如图6)。

图6模拟了29kHz和53kHz两种频率下L(0,2)模态导波在完好弯管中传播时的位移分布。在用ANSYS模拟导波传播过程中,导波的位移场从侧面反映了导波能量分布情况。通过观察发现,L(0,2)模态导波在弯头处的总位移分布呈现出不对称性,弯头外侧(拱背)的位移幅值要高于弯头内侧(拱腹)。这表明,上述两种频率下的L(0,2)模态导波在弯头处的能量主要集中在弯头的拱背位置。由此带来一个问题,该模态导波对弯头处缺陷的检测效果可能与缺陷出现的位置有关,拱腹处的缺陷可能较难检测到。

图5 弯管和直管中L(0,2)和T(0,1)模态群速度曲线对比

图6 两种频率下L(0,2)模态导波在完好弯管中传播时的位移分布图

为了验证关于这一问题的猜想,现分别模拟上述弯管拱腹处与拱背处分别存在缺陷时的检测效果。缺陷信息如下:缺陷位置均位于弯头中间,缺陷大小和形状相同,轴向长度10mm,周向长度21.6mm,且都是穿透型缺陷。采用这种办法,保证了两种缺陷仅有所处弯头位置不同这唯一的区别。

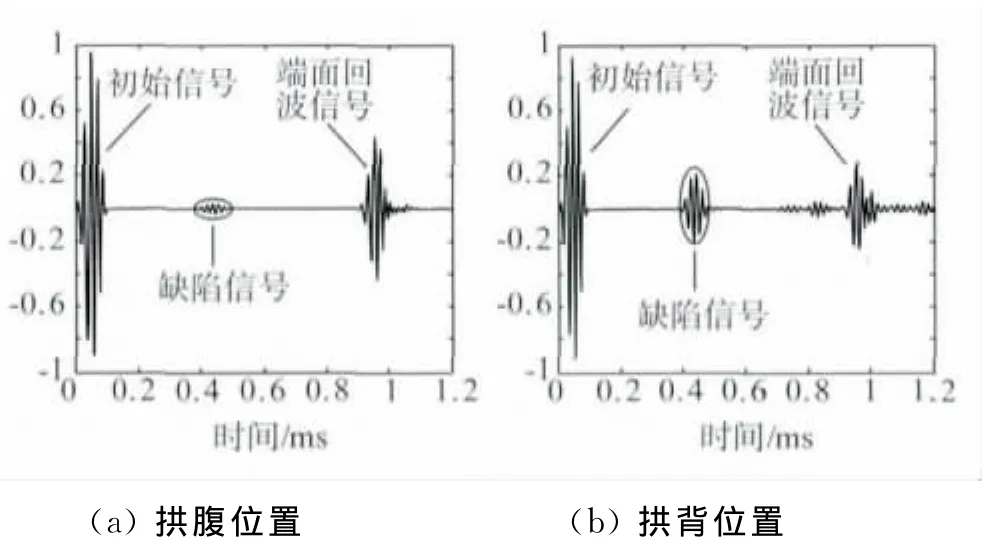

图7和图8分别为29kHz和53kHz两种激励频率下L(0,2)模态导波对含缺陷弯管检测的模拟结果。

图7 缺陷在不同位置时,激励频率为29kHz时接收信号

图8 缺陷在不同位置时,激励频率为53kHz时接收信号

显然,上述两种频率下的L(0,2)模态均能检测出管道弯头处的缺陷,包括拱腹处缺陷和拱背处缺陷,但检测效果存在差异。激励频率为29kHz时,L(0,2)模态对两种缺陷的检测效果差别较小。但激励频率为53kHz时,对比图8(a)和(b)发现,弯管拱背处缺陷信号幅值要明显高于拱腹处缺陷信号幅值。由于两种缺陷的大小、类型均一致,因此,两次接收信号中所表现出的差异与缺陷在弯头上所处的位置有关。在超声导波无损检测中,技术人员通常是通过观察时域信号的幅值来发现缺陷回波信号。因此,可以认为,该频率下L(0,2)模态对弯管拱背处缺陷的检测能力要高于拱腹处。

仔细观察图6注意到,激励频率为53kHz时,L(0,2)模态导波在弯头拱背处能量集中程度要高于29kHz时的情形。这就解释了为什么该频率下导波对弯头不同侧缺陷的检测效果差别较大,而频率为29kHz时表现出的检测差别较小。

5 结论

(1)对于采用的弯管(R=7.7D),L(0,2)模态导波在通过弯头时会产生比较明显的模态转换。激励频率越高,模态转换越明显,导波能量衰减越快。

(2)低频段下,L(0,2)和T(0,1)两种模态在弯管和直管中群速度曲线之间差异较小,随着频率的增加,两者之间的差别逐渐变大。并且,弯管中T(0,1)模态不再非频散。

(3)L(0,2)模态导波通过管道弯头时,导波能量会集中在弯头外侧,从而导致该模态导波对弯头外侧缺陷的检测能力比弯头内侧要高。

[1] 他得安,王威琪,汪源源,等.管道导波检测中激发频率的选择及灵敏度分析[J].无损检测,2003,27(2):83-86.

[2] 王悦民,沈立华,申传俊,等.管道导波无损检测频率选择与管材特征关系[J].机械工程学报,2009,45(8):243-248.

[3] DEMMA A,CAWLEY P,LOWE M,et al.The effect of bends on the propagation of guided waves in pipes[J].Journal of Pressure Vessel Technology,2005,127:328-335.

[4] HAYASHI T,KAWASHIMA K,SUN Z,et al.Guided wave propagation mechanics across a pipe elbow[J].Journal of Pressure Vessel Technology,2005(127):322-327.

[5] NISHINO H,YOSHIDA K,CHO H,et al.Propagation phenomena of wideband guided waves in a bend pipe[J].Ultrasonics,2006(44):1139-1143.

[6] 何存富,刘增华,孙雅欣,等.基于超声导波技术对弯管中缺陷检测的实验研究[J].中国机械工程,2005,16(18):1662-1665.

[7] ALLEYNE D,LOWE M,CAWLEY P.The reflection of guided wave from circumferential notches in pipes[J].Journal of Applied Mechanics,1998,65(3):635-641.