潜艇柴油机废气低压吹除系统动态性能研究

2013-10-20劳星胜张克龙

劳星胜,张克龙,曾 宏

(武汉第二船舶设计研究所中船重工集团公司蒸汽动力系统实验室,湖北武汉430064)

0 引言

潜艇上浮过程中,甲板浮出水面后可利用柴油机废气吹除压载水舱,直至水线露出水面的过程称为低压吹除[1]。低压吹除过程中,柴油机废气排出压力基本与压载水舱内液面压力相同。

潜艇上浮过程中,舱内外液位高度差增大,压载水舱内气体压力随之增大,传统计算方法采用集总参数法计算低压吹除时间[2-3],直接引用柴油机通气管状态时的排气流量作为输入条件,忽视了压载水舱液面下降时吹除背压与柴油机排气流量的相互影响,不能描述潜艇上浮过程中压载水舱液位和艇吃水深度随时间的变化关系,无法为潜艇操纵系统提供准确的输入条件,不利于潜艇和柴油机的状态预报。

考虑到压载水舱内外液面高度差在吹除过程中逐渐增大,柴油机背压逐渐升高,本文建立低压吹除系统压载水舱液位动态变化过程方程,得出压载水舱内液位和潜艇吃水深度随时间变化的具体关系,揭示了压载水舱形状结构参数不同时低压吹除过程中潜艇的运动规律,为潜艇操纵控制提供了实时参数,为潜艇低压吹除系统设计提供了新思路。

1 数学模型

为考虑压载水舱内废气背压与柴油机废气流量的相互影响,耦合柴油机工作过程方程与压载水舱内废气动态过程方程,建立的吹除过程模型可更加准确地模拟吹除过程。

1.1 过程方程

假设柴油机废气为理想气体;忽略自柴油机排气管到压载水舱间废气的流动压力损失;柴油机废气到达压载水舱时温度与环境海水温度一致。

压载水舱吹除过程中,任意t时刻压载水舱内废气容积Vh满足以下关系式:

低压吹除背压满足如下关系式:

p0为大气压力,根据理想气体状态方程,有

联立式(1)~式(3),得

式中:R为气体常数;T为压载水舱温度;ρ为密度;g为重力加速度;H为吃水深度;下标H2O表示海水。

柴油机工作过程模拟基于一维流动与传热方程和集总燃烧方程。连续性方程、动量方程和能量方程用于描述缸内和管道流动过程,采用Woschni公式的一维传热方程描述管壁和缸壁的传热过程,采用Wiebe零维模型描述缸内燃烧过程,具体方程表达式见文献 [4]。

潜艇外形尺寸已知时,H可决定潜艇浮出水面部分的艇体体积VH;液舱结构尺寸已知时,h可决定舱内废气容积Vh。且根据阿基米德原理,有

根据艇和压载水舱外形参数确定Vh与H和h的函数关系,将柴油机工作过程方程组、式(4)和式(5)联立,对微分方程组进行求解可得到柴油机废气容积随时间的变化关系,进一步分析可知水舱内液面下降速度、艇吃水深度随时间的变化关系。

1.2 模型参数

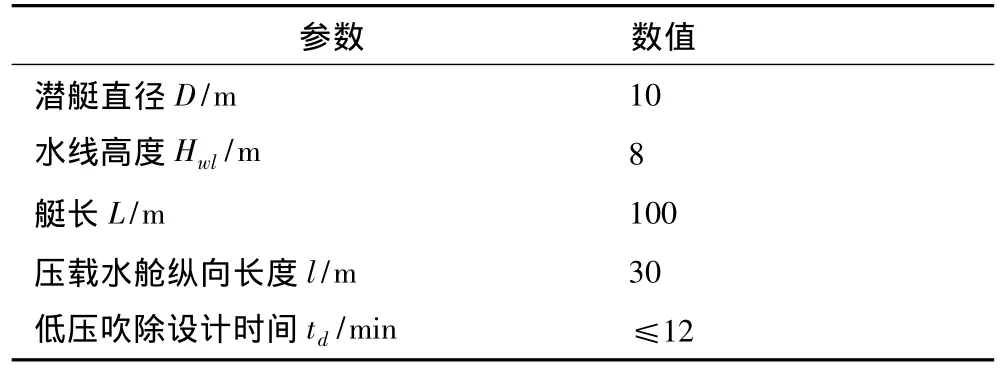

假设潜艇为对称圆柱壳,模型基本参数见表1,本文中的参数设定均用于设计研究,未直接引用实艇数据。

表1 模型基本参数Tab.1 Basic parameters of the model

2 计算结果及讨论

根据模型参数表,压载水舱横截面积由艇外形及水线高度确定。应用本文模型计算了不同压载水舱截面形状时柴油机废气低压吹除系统的吹除过程动态性能。

本文设定的压载水舱横截面分别为圆形截面、抛物线截面和圆底梯形截面,如图1所示,假设压载水舱吹除阀设在最底部。

图1 艇和压载水舱形状参数Fig.1 Configuration parameters of the submarine and ballast tank

2.1 模型验证

本模型采用的某型柴油机常压工况下的排气流量为4.33 kg/s。针对某型船柴油机废气低压吹除系统,本文模型计算得到的吹除过程中柴油机排气背压随时间的变化关系与试验数据基本吻合,如图2所示。

计算吹除时间略短主要是因为没有考虑系统中柴油机排气的压力损失,此外实艇中柴油机废气到达压载水舱时温度尚未完全冷却至环境温度,废气温度继续下降、体积减小、压力降低,也引起实际吹除时间比计算时间长。

图2 低压吹除过程中的柴油机背压变化Fig.2 Diesel exhaust pressure variation as deballasting

2.2 吹除过程动态性能

为分析不同压载水舱设计截面对吹除过程的影响,按相同压载水舱容积和纵向长度设计了抛物线和圆底梯形截面,比较了这2种截面与圆形截面情况下吹除过程中各参数的动态变化。初始状态时,液面高度分别为圆弧截面4.8 m,抛物线截面5.64 m,圆底梯形截面5.5 m(圆底高度0.5 m)。

图3描述了3种截面形式下吹除过程中柴油机排气背压的动态变化。吹除时间基本相同,均为10.8 min左右。可以看出,抛物线形截面对废气背压的要求最低,圆形截面吹除压力要求最高,柴油机排气条件最苛刻,柴油机零部件的工作强度和寿命受到不利影响。

初始压载水舱内液位低,则初始柴油机排气背压高,因梯形截面积与舱内液位呈线性关系,所以圆底梯形截面条件下的柴油机排气背压与时间也基本呈线性关系。

图3 截面形状对柴油机排气背压的影响Fig.3 Effect of cross section configuration on diesel exhaust pressure

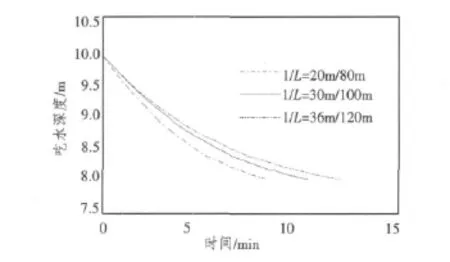

图4描述了3种截面形式下吹除过程中潜艇吃水深度的动态变化。可以看出,抛物线形截面条件下,低压吹除过程中的艇吃水深度低于其他2种截面形式。这是因为压载水舱截面为抛物线形时,舱内海水位势能较高,在吹除过程中柴油机排气背压较低,排气流量较大,吹除功率较大,引起吹除过程中潜艇上浮较快,实时吃水深度较其他2种截面型式低。

图4 截面形状对艇吃水深度的影响Fig.4 Effect of cross section configuration on submarine draft

图5描述了3种截面形式下吹除过程中压载水舱内液面高度下降速度的动态变化。可以看出,液面下降速度均呈先减小后增大的趋势,实艇低压吹除过程也表现出相同趋势。

在吹除过程前半段,抛物线形截面压载水舱对应的吹除速度介于其他两者之间,在后半段,抛物线形截面对应的吹除速度明显较高。圆形截面对应的吹除速度最低,但圆形截面对应的液面下降速度变化幅度最小。

图5 截面形状对液面下降速度的影响Fig.5 Effect of cross section configuration on decreasing velocity of water level in tank

低压吹除系统的设计输入条件来自潜艇总体,受到潜艇外形和压载水舱容量的影响,针对圆弧形截面,进一步分析不同系统设计参数对吹除时间和艇吃水深度变化的影响,可为潜艇总体和系统设计提供参考依据。

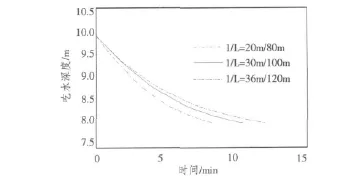

柴油机型号不变、潜艇壳体直径不变、压载水舱容积和潜艇排水量比值不变时,低压吹除时间和艇的吃水深度随总体外形参数的变化情况如图6所示。随潜艇外形增大,吹除时间增加,但增幅减小。

图6 潜艇总体外形参数对吹除时间的影响Fig.6 Effect of submarine configuration on deballasting duration

3 结语

考虑潜艇低压吹除过程中压载水舱内空气压力的变化及其与柴油机工作过程的相互影响,耦合柴油机流动、传热和燃烧过程方程和低压吹除系统压载水舱液位动态变化过程方程,建立柴油机废气低压吹除模型,根据实艇情况对模型进行了验证。

根据模型分析不同压载水舱截面形状对吹除过程中压气机背压、艇吃水深度和压载水舱内液面下降速度的影响。抛物线形截面对柴油机排气背压的需求最低,吹除过程中压载水舱内液位平均下降速度最大,潜艇实时吃水深度最低,圆形截面时压载水舱内液位下降速度最平稳。

针对圆形压载水舱截面,分析潜艇总体外形参数对吹除过程的影响。随潜艇外形增大,吹除时间增大,增幅减小。

本文研究揭示了柴油机废气低压吹除过程中潜艇的运动规律,可为系统设计提供参考,为潜艇的操纵控制提供实时依据。

下一步研究将考虑柴油机废气在压载水舱内的流动和传热过程对吹除过程的影响。

[1]GABLER U.Submarine design[M].Casemate UK Ltd,2011.

[2]王晓东,李维嘉,谢江辉,等.潜艇潜浮系统仿真研究初探[J].舰船科学技术,2004,26(1):14-19.WANG Xiao-dong,LI Wei-jia,XIE Jiang-hui,et al.The pilot study for the submarine submerging and surfacing system emulator[J].Ship Science and Technology,2004,26(1):14-19.

[3]WILGENHOF J D.Ballasting system design and application on a new submarine[M].UDT Conference,2009.

[4]王娟.机车用增压紫油机建模与仿真[D].大连:大连交通大学,2007.WANG Juan.Model and simulation of turbocharged locomotive diesel[D].Dalian Jiaotong University,2007.