热处理对Ti-35V-15Cr-0.15Si-0.05C合金热稳定性能的影响

2013-10-14赵红霞雷力明

赵红霞,黄 旭,王 宝,雷力明

(北京航空材料研究院,北京100095)

钛合金因具有低密度、高比强度、良好的耐蚀性等优点而在先进航空发动机领域得到广泛的应用。燃气涡轮发动机的压气机机匣、叶片等部件都可采用钛合金制造。如美国第四代战斗机F22的F119发动机上的钛用量高达39%。然而,在一定的温度、空气压力和气流环境下,常规钛合金容易被点燃而发生持续燃烧。因此,研制具有阻燃性能的钛合金成为发展高推比航空发动机的迫切要求。美国在20世纪90年代初研制成功一种β稳定元素高达50%的高稳定β型阻燃钛合金 Alloy C(名义成分为 Ti-35V-15Cr)已被应用到F119发动机上。然而,虽然这种合金在β合金中含有最高Mo当量,但是经研究表明,高温长时间热暴露将导致这种β合金中析出少量α相[1],从而降低了合金的组织稳定性。经研究,Ti的碳化物对合金中的间隙氧原子具有较强的吸收作用,可在一定程度上抑制α相的析出[2],并且Si元素以固溶和析出硅化物(Ti5Si3)两种存在形式可以提高合金的性能[3]。本工作在Alloy C合金的基础上,添加了微量Si元素和C元素,对 Ti-35V-15Cr-0.15Si-0.05C合金经固溶时效热处理后的微观组织和热暴露性能进行了研究。

1 实验材料和方法

实验用 Ti-35V-15Cr-0.05C-0.15Si合金试样取自经三次真空自耗电弧熔炼制成25.2kg铸锭,经过开坯锻造,最后轧制成为的环件。合金的化学成分见表1。

表1 实验合金的化学成分 (质量分数/%)Table1 Chemical composition of the experimental alloy(mass fraction/%)

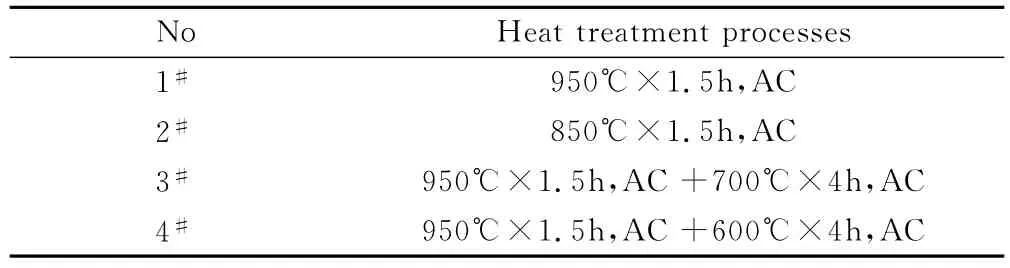

沿环件弦向取试样,试样采用四种不同的热处理工艺处理,热处理制度见表2。对比分析四种热处理工艺对实验材料的组织、室温拉伸、540℃(本合金期待使用温度)热暴露100h后的热稳定性能以及断口形貌的影响。

表2 热处理工艺Table 2 Heat treatment processes

试样在JSM-5600LV型扫描电镜上进行微观组织和拉伸断口形貌的观察,在JEOL 100CX型透射电镜上进行TEM观察。

2 实验结果及讨论

2.1 热处理

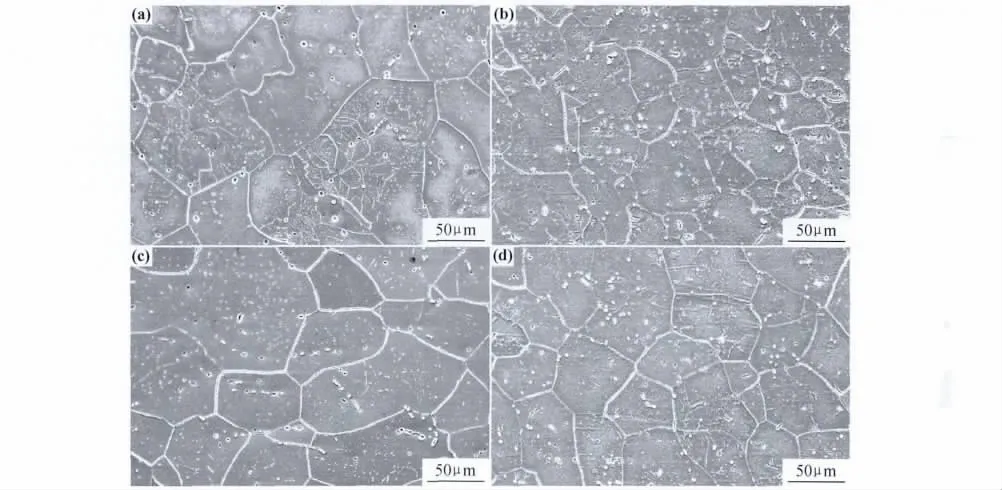

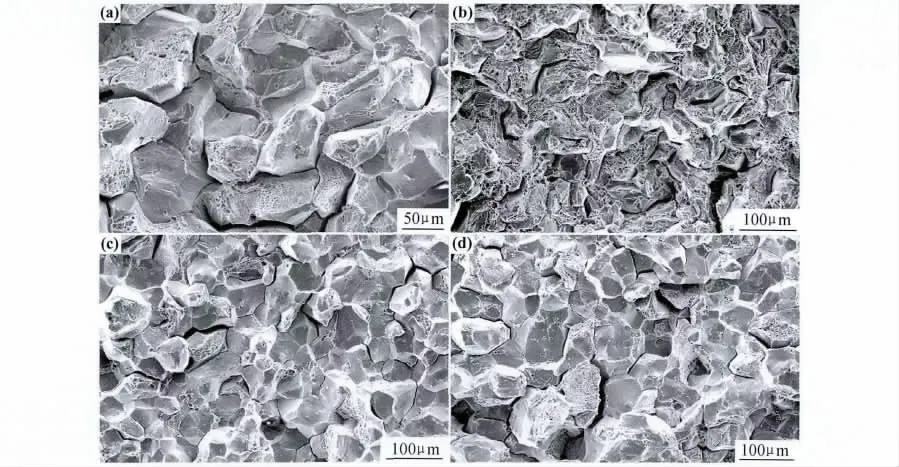

经过四种不同热处理后工艺试样的微观组织见图1。比较可以看出:经过950℃固溶的1#,3#及4#热处理工艺的试样已经完全再结晶。850℃固溶的2#热处理试样部分再结晶,出现一些细小的等轴晶粒,晶粒尺寸非常不均匀。

经过四种热处理后的试样均可以观察到有球状或者短棒状的第二相析出,另外固溶后时效处理的3#,4#热处理工艺的试样可以观察到明显的细小沉淀物,经TEM观察这两种第二相沉淀分别为碳化物和α相。从图1可以看出,仅通过固溶处理的试样(1#和2#热处理工艺)基本观察不到α相的析出。而固溶加时效热处理的试样在晶界和晶内析出大量的α相沉淀,尤其是经过低温时效的4#热处理试样,α相在晶界大量连续析出,使晶界明显增粗。

图1 不同热处理后的微观组织(a)1#950℃×1.5h,AC;(b)2#850℃×1.5h,AC;(c)3#950℃×1.5h,AC+700℃×4h,AC;(d)4#950℃×1.5h,AC+600℃×4h,ACFig.1 Microstructures under different heat treatment(a)1#950℃×1.5h,AC;(b)2#850℃×1.5h,AC;(c)3#950℃×1.5h,AC+700℃×4h,AC;(d)4#950℃×1.5h,AC+600℃×4h,AC

α相、碳化物、硅化物为本合金的主要析出相。析出相形貌见图2。据研究,硅化物因析出尺寸细小,并多分布在晶界处,所以,在扫描电镜金相照片上无法观察到。分布在β基体中或晶界的细小弥散的碳化物颗粒对细化晶粒起了积极的作用,它们不仅增加了再结晶的形核位置,而且钉扎了晶界的迁移运动。据研究,碳化物的体积分数主要取决于合金的碳含量,碳化物的形态也主要由锻造工艺和变形量决定[6]。合金中塑性的差异与合金中的α相的析出行为密切相关,虽然α相能一定程度上强化基体,但对塑性的危害作用更大[7]。

图2 第二相析出相形貌 (a)α相形貌;(b)碳化物形貌 ;(c)硅化物形貌Fig.2 Morphology of the secondary phases (a)αphase;(b)carbides;(c)silicides

2.2 热暴露后组织

不同热处理工艺的试样在540℃高温热暴露100h后的微观组织见图3。

图3 不同热处理试样热暴露后微观组织(a)1#950℃×1.5h,AC;(b)2#850℃×1.5h,AC;(c)3#950℃×1.5h,AC+700℃×4h,AC;(d)4#950℃×1.5h,AC+600℃×4h,ACFig.1 Microstructures of thermal exposure after different heat treatment(a)1#950℃×1.5h,AC;(b)2#850℃×1.5h,AC;(c)3#950℃×1.5h,AC+700℃×4h,AC;(d)4#950℃×1.5h,AC+600℃×4h,AC

经过比较可以看出,仅经过固溶处理的1#和2#热处理试样在热暴露后α相在晶界和晶内析出,其中950℃固溶的1#热处理试样α相析出量明显多于850℃固溶的2号热处理试样,并且有连接成网状的趋势。3#和4#热处理在700℃和600℃时效时析出大量的α相,在随后的热暴露中,除了产生新的α相,原有的α相还会继续长大。1#固溶处理后,热暴露过程相当于在450℃进行了一个长期时效,由于温度比3#和4#的时效温度低,使得其析出的α数量和尺寸都会稍有减小。与1#相比,2#热处理试样α相在晶内呈细小的麻点状析出。研究表明,α优先于晶界和晶内的点缺陷和位错处析出,高温固溶进一步降低了晶界内的位错密度,使得α相在晶界析出增多[8]。与热暴露前微观组织相比,热暴露后α相在晶内和晶界的析出数量进一步增加,特别是经过时效处理后的3#和4#试样在优先形核、长大的晶界上形成了连续粗化的α膜。α相的析出恶化了合金的性能,尤其在晶界连续析出的α相形成膜,破坏了晶界的连续性,大幅度降低了合金的塑性。

2.3 拉伸性能

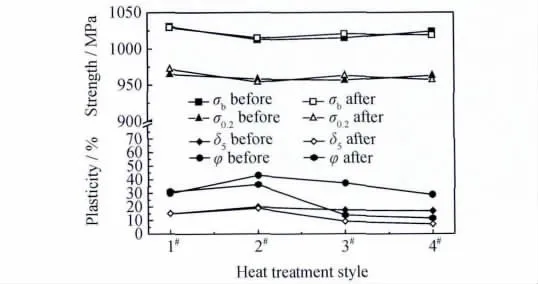

图4 合金经过四种热处理后室温拉伸和热稳定性能Fig.4 The tensile properties and thermal stability of the alloy under different heat treatment

热处理制度对合金的室温拉伸和热暴露性能的影响见图4。由图4可以看出,热暴露前,950℃固溶的1#热处理试样具有较高的强度,而塑性较低。经过850℃固溶的2#热处理试样强度相对稍低,但其塑性是四种热处理工艺中最高的,4#热处理试样的强度较高,而塑性最低。经过540℃/100h热暴露后材料的强度变化不大,950℃固溶的1#热处理工艺塑性没有明显下降,其余热处理工艺塑性明显下降。但经过850℃固溶的试样经过540℃/100h热暴露后仍具有最高的塑性。联系微观组织可以看出,α相与塑性密切相关。经过时效的3#和4#热处理工艺热暴露前析出α相导致塑性较低。热暴露后,四种热处理工艺下的试样致α相的析出持续续增多,从而使塑性明显下降。在3#和4#热处理工艺下热暴露后α相在晶界析出,甚至连续成膜,导致塑性降低了50%。由拉伸性能可以看出,850℃固溶1.5h的2号热处理工艺具有较好的塑性和强度的匹配,热稳定性能也较好。

2.4 断裂特征

合金室温拉伸和热暴露后拉伸的端口形貌见图5和图6所示。

图5 不同热处理试样室温拉伸断口(a)1#950℃×1.5h,AC;(b)2#850℃×1.5h,AC;(c)3#950℃×1.5h,AC+700℃×4h,AC;(d)4#950℃×1.5h,AC+600℃×4h,ACFig.5 The tensile fractographs under different heat treatment(a)1#950℃×1.5h,AC;(b)2#850℃×1.5h,AC;(c)3#950℃×1.5h,AC+700℃×4h,AC;(d)4#950℃×1.5h,AC+600℃×4h,AC

1#热处理试样在热暴露前以韧性断裂为主,断口上除韧窝外还能看到一些二次沿晶裂纹,表明有少量沿晶断裂发生。热暴露后试样断口基本呈脆性沿晶断裂特征。2#热处理试样在热暴露前的断口布满细小的韧窝,验证了其较好的塑性,而热暴露后,断口出现部分沿晶断裂的形貌。而3#和4#热处理试样在热暴露前断口就出现部分沿晶断裂,热暴露后,由于塑性下降,断口更呈现出“冰糖”状的解理断裂形貌。

断口分析进一步说明α相降低了合金的塑性,特别是晶界α膜的存在导致了脆性沿晶断裂的发生,由于这种原因,热暴露后的合金试样尚未达到基体断裂强度之前就发生了沿晶脆断,其拉伸强度明显下降。另外,在各试样沿晶断裂的断口晶界表面还可看出碳化物颗粒的分布,表明在β晶界上分布着一些碳化物,它们对合金塑性也产生了一些不利影响。

3 结论

(1)本合金仅经过固溶处理α相析出不明显,而经过固溶+时效处理的后α相在晶界和晶内大量析出。

图6 不同热处理试样热暴露后断口形貌(a)1#950℃×1.5h,AC;(b)2#850℃×1.5h,AC;(c)3#950℃×1.5h,AC+700℃×4h,AC;(d)4#950℃×1.5h,AC+600℃×4h,ACFig.6 The fractographs of thermal exposure after different heat treatment(a)1#950℃×1.5h,AC;(b)2#850℃×1.5h,AC;(c)3#950℃×1.5h,AC+700℃×4h,AC;(d)4#950℃×1.5h,AC+600℃×4h,AC

(2)540℃100h热暴露促使α相进一步析出,特别是合金经过固溶+时效热处理后进行热暴露,α相在晶界和晶内大量析出,在晶界连续成网状。

(3)α相的析出降低了合金的塑性,特别是在晶界连续析出的α相导致合金的脆性沿晶断裂。

(4)对本合金实验的四种热处理工艺中,仅固溶处理工艺的室温拉伸性能和热稳定性能优于固溶+时效热处理工艺,850℃×1.5h热处理可使合金获得较好的室温和热稳定性能。

(5)在晶界分布的碳化物颗粒对合金塑性也产生了一些不利影响。

[1] BOYER R R.An overview on the use of titanium in the aerospace industry[J].Materials Science and Engineering A,1996,213:103-114.

[2] LI Y G ,BLENKINSOP P A,LORETTO M H,et al.Effect of carbon and oxygen on microstructure and mechanical properties of Ti-25V-15Cr-Al alloy [J].Acta Mater,1999,47(10):2889-2892.

[3] 雷力明,黄旭,孙福生,等.碳化物分布状态对 Ti-25V-15Cr-2Al-0.2C-x合金微观组织的影响[J].稀有金属材料与工程,2004,33(6):632-634.LEI Li-ming,HUANG Xu,SUN Fu-sheng,et al.Effect of the distribution state of the carbide on microstructure of Ti-25V-15Cr-2Al-0.2C-x alloys[J].Rare Metal Materials and Engineering,2004,33(6):632-634.

[4] MURRAY J L.Phase Diagram of Binary Titanium Alloys[S].ASM International,Materials Park,1987:47-50.

[5] LI Y G,LORETTO M H,RUGG D,et al.Effect of heat treatment and exposure on microstructure and mechanical properties of Ti-25V-15Cr-2Al-0.2Calloy [J].Acta Mater,2001,49:3011-3015.

[6] 雷力明.低成本β稳定型阻燃钛合金的微观组织和力学性能研究[D].北京:北京航空材料研究院,2001.

[7] HANDA S,IZUMI O.Correlation of stability in commercialβphase titanium alloys[J].Metallurgical Transactions A,1987,18(2):265-271.

[8] 赵永庆,朱康英,曲恒磊,等.β型Ti40阻燃钛合金高温长期作用的第二相及其对性能的影响[J].稀有金属材料与工程,2002,31(2):84-86.ZHAO Yong-qing,ZHU Kang-ying,QU Heng-lei,et al.The second phases and their effects on properties in Ti-40burn resistant titanium alloy thermally exposed of long time[J].Rare Metal Materials and Engineering,2002,31(2):84-86.