热浸镀Zn-6%Al-3%Mg镀层合金层生长研究

2013-10-14苏旭平王建华吴长军彭浩平

童 晨,苏旭平,李 智,王建华,吴长军,彭浩平,徐 鹏

(1常州大学 先进金属材料常州市重点实验室,江苏 常州213164;2湘潭大学 材料设计及制备技术湖南省重点实验室,湖南 湘潭411105)

工业生产中应用最广泛的钢铁材料在大气、海水、油田或其他介质(如有机溶剂、液态金属等)中使用时会发生不同程度的腐蚀。热浸镀锌作为一种经济有效的钢材保护手段长期被人们所关注,广泛应用于轨道运输、通讯、电力、建筑等行业[1]。为提高抗腐蚀性能,其他一些合金元素被加入锌池中,从而提升镀层产品各方面性能,如Al,Mg等[2,3]。目前,性能优良的成熟热浸镀镀锌铝产品(如“Galvalume”,“Galfan”[4]等)已投入到各个工业生产领域中应用。

含Mg合金镀层以其卓越的抗腐蚀性能著称,近年来,学者们对Mg加入锌铝合金镀层耐腐蚀性能的影响研究展开了大量研究。欧洲一些科研机构研究了0.4%~5%Al(质量分数,下同)及0.01%~2%Mg的合金镀层[5]。日本日新制钢公司成功开发成分为Zn-6%Al-3%Mg的“ZAM”合金镀层钢板[6],新日铁公司推出的“Super Dyma”(Zn-11%Al-3%Mg-1%Si)[7]、“Superzinc”(Zn-4.5%A1-0.1%Mg)[8]和“Dymazinc”(Zn-0.2%Al-0.5%Mg)[9]等几种新型锌铝镁合金镀层产品,它们的耐蚀性为传统纯锌镀层和锌铝合金镀层的数倍乃至数十倍。

一般热浸镀锌中加入合金元素后,通过合金元素的作用,形成合金阻挡层或者改变镀层合金层的形成秩序来控制Fe-Zn反应,以获得具有致密而连续的层状组织、适当的锌层厚度、较好的外观质量和耐腐蚀性及黏附性的镀层[10]。在一些研究Zn-Al-Mg合金镀层的文献中,关于镀层微观组织结构的详细研究是十分有限的[11]。Sugimaru等[12]对Zn-11%Al中加入一定量 Mg后的镀层进行观察,研究中发现了合金层的出现,并认为这可能为Fe-Al向Fe-Zn转换的过渡层。但是,他们都没有对其作更进一步的研究,文献没有关于Zn-6%Al-3%Mg热浸镀层合金层的报道[13],其界面反应过程也有待澄清。本工作主要是针对热浸镀Zn-6%Al和Zn-6%Al-3%Mg合金镀层中合金界面层的镀层相组成和厚度随时间变化开展实验研究,分析Mg对镀层合金界面层的形成过程的影响及生长动力学规律。

1 实验

1.1 实验设备及原材料

使用纯度分别为99.95%的Zn锭,99.5%的Al锭,99.7%的 Mg锭,钢材基体使用的是 Q235钢(0.12% ~0.20%C,0.30% ~0.670%Mn,Si≤0.30%,S≤0.045%,P≤0.045%)。

1.2 预处理及浸镀

使用实验室用电阻式井式炉,2#石墨黏土坩埚熔炼锌池。将钢材使用线切割设备加工成12mm×12mm×3mm的钢基体,经磨光后,采用烘干溶剂法进行浸镀。工艺流程为:碱洗→水洗→酸洗→水洗→熔剂处理→烘干→热浸镀→冷却。实验中熔剂处理所使用的助镀剂为本团队反复实验所得,助镀剂主要成分为每100mL水中10.7g ZnCl2,10g NH4Cl,8g SnCl2,它可以帮助清除被镀金属表面的氧化物和残存的铁盐,降低熔融金属的表面张力,促进界面之间反应,并防止钢件浸入锌池时炸锌的危险。为防止Mg元素的氧化及烧损,加入实验室自制改良的RJ-2熔剂覆盖保护可以起到更好的效果。

1.3 观察

对实验后的样品使用金相镶样机进行镶样和磨样,并使用扫面电子显微镜SEM和能谱分析仪EDS对样品进行微观组织观察和成分分析。

2 实验结果和讨论

2.1 合金层厚度随时间的变化

图1为Zn-6%Al合金锌池中浸镀不同时间的镀层横截面。在Zn-Al二元相图中可知,当Al的含量在5.02%,温度在382℃时会发生二元共晶反应,由于成分和冷却速率不同镀层的凝固组织可以是全共晶组织,或初生富Zn相和共晶的亚共晶组织,或者由初生富Al相和共晶组成的过共晶组织。镀层和钢基之间基本看不到有间隙存在,由于Al的抑制作用,Zn没有和基体反应生成柱状的Fe-Zn化合物,耐蚀性也得到了提高。如图1所示,在Zn-6%Al合金镀层中凝固组织与Zn-5%Al合金镀层类似,主要由Zn-Al二元共晶组织以及初生Zn相组成,靠近基体的Zn-Al二元共晶组织为层片状晶粒,而靠近外层时为等轴晶粒,镀层中晶粒大小不均可能是由于冷却速率不均匀造成的。而且随着浸镀时间的延长,凝固组织晶粒的尺寸也随着增加。如图1(a)和(b),浸镀时间分别为10s和30s的镀层中,镀层的组织形貌变化不大,镀层和钢基之间没有发现明显的合金层,镀层的总厚度与时间成正比,镀层中共晶组织的晶粒尺寸也随着浸镀时间延长而变得粗大。当浸镀时间达到60s时,如图1(c),界面处一层深色小于10μm的合金层呈锯齿状分布于钢基上。图1(d)中合金层经过180s的浸镀后在镀层中十分明显,几乎占据了镀层中的一半,但合金层的形貌疏松而不致密,厚度为25μm左右。300s后可以看到图1(e)中合金层的厚度已经有50μm以上,同时合金层也被Zn液严重侵蚀,靠近钢基一侧的合金层较为均匀致密,而靠近凝固层的合金层变得松散,大量液相出现在了合金界面层中。从图1(f)可以直观地观察到合金层外侧被Zn液侵蚀后破碎的现象,虽然合金层的生长厚度随着时间变得很厚,但是同时也被Zn液侵蚀掉很大一部分,可以看到许多破碎分散的合金相分布于整个镀层中。通过EDS分析,在Zn-6%Al合金镀层界面反应形成的是Fe-Al化合物,Zn在Fe-Al化合物中的溶解量大约为6%~15%(原子分数),所以Zn-6%Al合金镀层中形成的是Fe-Al-Zn合金界面层。

图1 Zn-6%Al锌池中浸镀不同时间的电子扫描显微镜BSE图片 (a)10s;(b)30s;(c)60s;(d)180s;(e)300s;(f)600sFig.1 BSE images for Zn-6%Al coating corresponding to different dipping time (a)10s;(b)30s;(c)60s;(d)180s;(e)300s;(f)600s

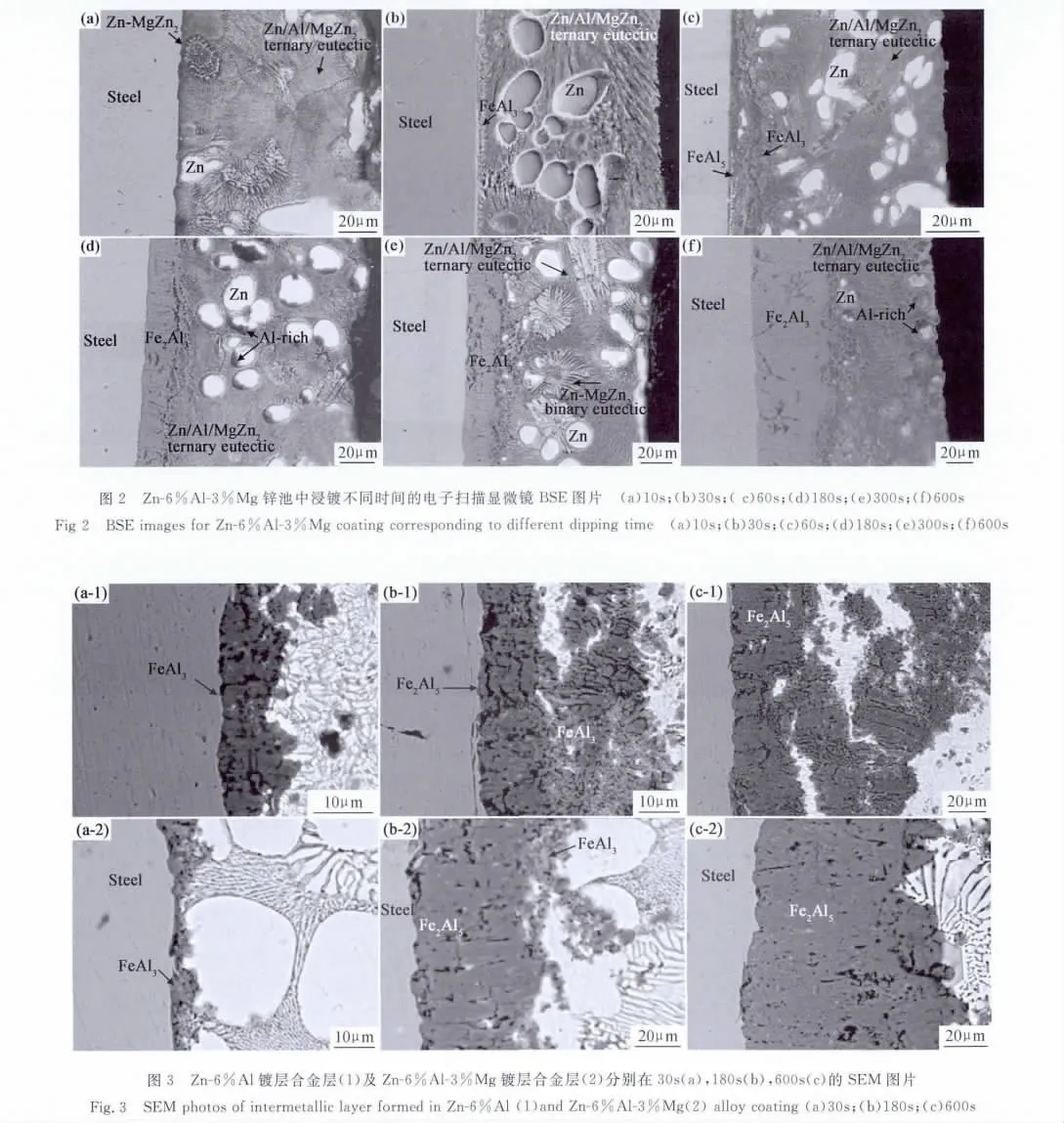

将钢片在Zn-6%Al-3%Mg成分的锌池浸镀不同时间后的镀层横截面如图2所示。图2(a)显示的是浸镀时间为10s的镀层,可以看到它与工业生产的ZAM镀层结构相似,镀层主要由富Zn的hcp相、Zn-Mg二元共晶和Zn/Al/MgZn2三元共晶组成,合金界面层的出现有一定的孕育期,由于时间短,合金层非常薄难以观察。研究表明锌Zn-6%Al-3%Mg合金镀层合金层以外的自由凝固组织中主要存在富Al的fcc相、富Zn的hcp相、粗晶的 MgZn2或 Mg2Zn11相和Zn-MgZn2二元共晶以及 Zn/Al/ MgZn2三元共晶[14]。浸镀30s(图2(b))样品中可以观察到化合物层的存在,合金层呈锯齿状,厚度小于5μm,也不均匀。在浸镀60s(图2(c))后,钢基/液锌界面上的反应明显,可以发现合金界面层的生长有向液相延伸的趋势,合金层为两层结构,靠近凝固层的一层为锯齿状,组织疏松;靠近基体的一侧的合金层平滑的在基体上生长。180s(图2(d))后,可以很直观地观察到较为均匀致密厚度大约20μm的合金层。一直到300s(图2(e)),合金层的厚度没有明显大幅度的增加,形貌和结构也无变化。浸镀时间达到600s(图2(f)),合金界面层的厚度增加到大约50μm。同样,在Zn-6%Al-3%Mg合金镀层和钢基之间的界面层组成也是Fe-Al-Zn化合物,Zn在Fe-Al化合物中的溶解量大约为5%~10%(原子分数),比Zn-6%Al合金层中的溶Zn量少,所以也可以认为Zn-6%Al-3%Mg合金镀层中主要形成了Fe-Al-Zn合金界面层。通过两组图片和实验数据表明,Zn-6%Al和 Zn-6%Al-3%Mg合金镀层在短时间内形成的Fe-Al-Zn合金层较薄,从图片中难以观察到,但超过一定时间后合金层已经比较明显,所以,浸镀时间对合金层的影响是明显的,其原因是由于随着时间的延长,扩散越来越充分,合金层就会随着增长。Mg加入到Zn-6%Al合金锌池中后,促进钢基和镀层间发生界面反应,使合金层在更短的时间内行核并生长,在无Mg的镀层中,几乎要浸镀60s左右时才会出现中间合金层,而加入3%Mg后30s左右钢基上就能观察到合金层的生长。

2.2 镀层合金层的生长

图3为不同时间Zn-6%Al和Zn-6%Al-3%Mg合金镀层合金层局部放大的SEM照片。研究表明,当镀层中Al超过0.2%时,由于Al对Fe的亲和力大于Zn,所以会在短时间内有一个FeAl3或Fe2Al5“抑制层”的出现来阻挡Fe与Zn之间形成Fe-Zn化合物[15]。许多学者在研究了Zn-5%Al合金镀层后表示[16],在合金层破裂之前,界面上靠近钢基的一侧形成了0.02~0.2μm的Fe2Al5Znx合金层,而外侧为FeAl3Znx合金层,该合金层能够阻挡Fe-Zn化合物层的形成。但也有文献[17]认为Al加入锌池后形成的Fe-Al化合物层会起到抑制Fe-Zn合金形成的作用,但这种作用有一个孕育期,当孕育期结束,这个合金层会被破坏。浸镀短时间的Zn-6%Al-3%Mg合金镀层中肉眼很难观察到合金层的存在,但是通过EDS能谱分析后发现,靠近界面处的Al浓度较高,在形成过渡层的瞬间,Al原子在液固界面处大量聚集,形成Al含量较高的金属间化合物。根据文献研究[18],此时界面层厚度大约在0.1μm。Zn-6%Al合金层镀层在浸镀30s以内都没有观察到合金层的出现,在Zn-6%Al合金锌池中浸镀60s后(图3(a-1)),镀层中出现合金界面层,厚度小于10μm,但其形貌疏松,合金相中有孔隙,通过成分分析确定此化合物为FeAl3Znx(能谱分析结果:67.22%Al,23.22%Fe,9.56%Zn,原子分数)。浸镀180s(图3(b-1))的Zn-6%Al合金镀层中合金层的厚度超过了20μm,但是明显有液相进入了合金层,合金层长时间的生长后致密连续的层状结构被破坏,靠近基体的Fe-Al-Zn化合物中Fe原子含量有所上升,Al和Zn原子含量都有所下降,通过EDS能谱分析可知靠近钢基体生成的合金层主要由FeAl3Znx变为Fe2Al5Znx(能谱分析结果:64.49%Al,26.02%Fe,9.49%Zn,原子分数),而接近凝固层并有部分被破坏进入凝固镀层的合金相为FeAl3Znx。经过600s的长是时间浸镀,合金层生长已经受到严重侵蚀,可以在图3(c-1)中看到大量的液相出现在了合金层中,层状结构被破坏,Fe2Al5合金相向液相中溶解,并出现在整个镀层中分布无规律。Zn-6%Al-3%Mg合金层如图3(a-2),在浸镀时间达到30s后,界面上可以看到一层厚度不均小于5μm的合金层,图中合金层为灰色小颗粒状,合金相层刚行核后不久,结构疏松也不均匀,同样通过扫面电子显微镜的能谱测试分析确定此化合物为FeAl3Znx(能谱分析结果:0.32%Mg,68.54%Al,22.7%Fe,8.44%Zn,原子分数)。图3(b-2)中Zn-6%Al-3%Mg合金层的厚度随着浸镀时间的延长有了明显的增加,并且合金层的成分发生了改变,生成了双层结构的合金层,并且内侧合金层明显变得致密,通过EDS能谱分析可知内侧的合金层主要为Fe2Al5Znx(能谱分析结果:0.10%Mg,67.34%Al,26.38%Fe,6.18%Zn,原子分数),而在靠近自由凝固层较为疏松的为FeAl3Znx。浸镀时间超过600s后(图3(c-2)),Zn-6%Al-3%Mg镀层中形成的合金层厚度均匀,结构致密,形成的整个合金层全部为Fe2Al5Znx,形成的合金层稳定性较好,牢固地附着在钢基体上,相对于Zn-6%Al镀层中的合金界面层不存在明显被液相侵蚀的现象。根据实验结果,结合MANDAL等[19]和HEN等[20]的理论,可以认为Zn-6%Al和Zn-6%Al-3%Mg合金镀层界面处合金层的生长为:(1)基体表面的Fe快速溶解,以及Al在液固界面处聚集;(2)FeAl3在基体上成核生长;(3)疏松的FeAl3转变为致密的Fe2Al5:FeAl3+2Al(锌液中)+Fe(基体)→Fe2Al5;(4)FeAl3继续扩散反应转变为Fe2Al5,长成可以观察到的两层结构,靠近基体的一侧为致密的Fe2Al5,外侧为疏松的FeAl3;(5)Fe2Al5继续生长,亚稳的FeAl3消失。研究表明,Fe2Al5Znx具有良好的取向性,其(001)面平行于基体和金属的界面,能很好地阻挡Fe向Zn液中扩散,并且Tang等[21]指出Fe2Al5Znx会沿着〈100〉FA方向优先生长,正因如此,Zn-6%Al-3%Mg合金镀层中生成的Fe2Al5Znx使得Fe-Al合金层长时间稳定存在不被破坏,阻碍Fe-Zn化合物的生长。通过上述实验对比发现,Zn-6%Al镀层中的合金界面层为Fe-Al-Zn合金层,Al的加入抑制了Fe-Zn相的出现,但合金层不会长期稳定存在,在长时间浸镀后被逐渐溶解破坏,而Mg加入Zn-6%Al锌池后,不仅使Fe-Al合金层出现在镀层中的时间提前,而且使合金界面层的生长更为致密和均匀,并且稳定了合金层的生长,减少了液相对合金层的侵蚀破坏,Fe-Al相不被溶解进入镀层。

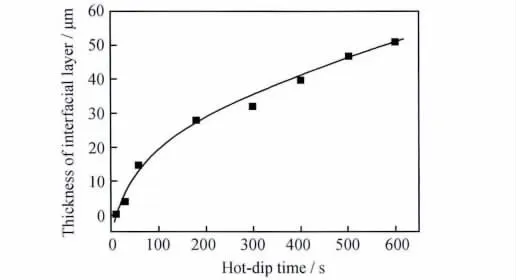

由于Zn-6%Al合金层浸镀超过一定时间后被液相侵蚀,合金层厚度不均匀,无法准确测量,故仅对浸镀不同时间的Zn-6%Al-3%Mg合金镀层样品的合金层厚度采用Smileview软件进行测量所得数据使用Origin8.0软件对数据进行处理,绘制出Zn-6%Al-3%Mg合金镀层合金层厚度与时间的关系曲线,如图4所示。可以看出,化合物层的生长与时间的关系呈典型的抛物线生长规律,即初期生长较快,当浸镀时间达到60s时,化合物层的厚度为21μm左右,此后一段时间内化合物层的增长速度变缓慢。热浸镀Zn-6%Al-3%Mg合金镀层为固液反应,金属间界面层生长动力学方程为Y=ktn,Y为合金层厚度,k为生长速率常数,t为反应时间,n为生长速率指数,当n为0.5时,生长速度主要受扩散速度控制,而且生长层的前沿浓度是固定不变的,呈现抛物线规律生长;当n为1.0时表示扩散过程中界面反应速率为控制因素,生长层厚度与时间为直线关系。利用Origin8.0对合金层厚度与时间关系的曲线关系进行拟合,得到动力学方程:Y=1.2716t0.6035,可知n值为0.6035,说明热浸镀Zn-6%Al-3%Mg合金界面层反应受扩散机制控制。从图4中可以看出,实验数据与拟合数据有一定误差,但基本符合合金层的生长趋势,界面层的增长以幂的函数关系增长。

图4 Zn-6%Al-3%Mg合金层厚度与时间的关系曲线Fig 4 The relationship between Zn-6%Al-3%Mg interfacial layer and hot-dip time

2.3 扩散通道对于合金层形成及变化过程的描述

扩散通道表示垂直于扩散方向的平面平均成分点组成的轨迹,一般在三元系中的扩散通道分为真实(real)扩散通道与虚拟(virtual)扩散通道两种[22]。若扩散通道只穿过单相或沿着连接线(tie-line)穿过两相区,这种扩散通道称为真实扩散通道,在真实扩散通道中,扩散层呈平面层状组织。而当扩散通道切割连接线 (tie-line)时,由于三元系中出现第三个组元,增加了一个自由度,中间相的平面层状组织状态就很难被保持,扩散层出现两相混合,形成虚拟扩散通道。

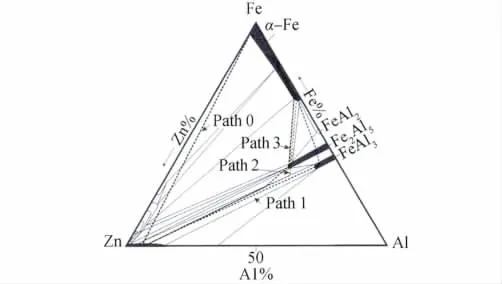

热浸镀过程中钢基与镀液间的界面反应研究与Fe-Zn-Al三元系有着十分紧密的联系,对于Fe-Zn-Al这个三元体系,在之前已经有过许多专家作过充分的实验研究,根据他们的实验数据,结合本科研小组所研究的扩散通道理论,所得450℃时Fe-Al-Zn三元系等温截面及合金镀层扩散通道示意图如图5所示。从上述的实验结果中已知Zn-6%Al合金镀层在反应的开始阶段在铁基上形成了层状的FeAl3Znx变为Fe2Al5Znx金属间化合物层。在扩散的初始阶段,由于Al的存在,并且Al与Fe之间比Zn更具有亲和力,钢基体进入锌池中时Al与Fe之间更容易发生反应,界面上首先形成的是FeAl3相,扩散通道很大程度上偏移两扩散组元成分点连线,沿两相区共轭线穿过(FeAl3+Liquid)两相区进入FeAl3单相区,最后进入α-Fe的单相区,如图5中的Path 1所示,镀层中化合物保持层状结构。

图5 合金层扩散通道示意图Fig.5 Diffusion paths in diffusion layers of alloy coating

随着扩散时间的延长,扩散通道发生一定量的偏移,如图5中Path 2所示。扩散通道由锌池合金成分点出发,切割(FeAl3+Liquid)两相区的共轭线,跨过(FeAl3+ Fe2Al5+Liquid)三相区,然后经由Fe2Al5单相区进入α-Fe单相区,在通过(Fe2Al5+α-Fe)两相区时未切割其共轭线。由于扩散通道切割了(FeAl3+Liquid)两相区共轭线进入(FeAl3+Fe2Al5+Liquid)三相区,镀层中出现液相与化合物两相共存区,所以在合金层中FeAl3/Fe2Al5界面上出现了液相使合金层变得不致密。

随着时间的进一步延长,扩散通道不仅切割了(FeAl3+Liquid)两相共轭线,也跨过三相区(FeAl3+Fe2Al5+Liquid)切割了(Fe2Al5+Liquid)两相区的共轭线,导致Fe2Al5相中也有少量液相进入的迹象,如图5Path 3所示。而扩散通道随时间的最终变化趋势是向锌池合金成分点与铁基成分点连线移动,如图5中的Path 0所示扩散通道,扩散通道切割了几乎所有含有液相的两相区的共轭线,导致了扩散层不能长期稳定的保持致密层状结构,并且在扩散层中,形成了一个液相通道,使得合金锌液能直接进入合金层中破坏合金层的致密结构。

而Mg加入锌池后,能使镀层(扩散层)的这种致密的层状状态维持更长时间,未出现大量液相进入合金层而破坏其稳定性的现象。主要是因为Mg加入后,能阻碍扩散通道向两合金成分点连线靠近的这种趋势,减缓了液相通道的形成,从而使合金层更长时间稳定致密而不破碎。

3 结论

(1)在Zn-6%Al和Zn-6%Al-3%Mg合金镀层中,短时间内形成的合金层由于厚度太薄很难以被观察到,浸镀超过一定时间后,Fe-Al-Zn合金层会出现在镀层中,厚度随着浸镀时间的延长而增加,Zn-6%Al-3%Mg镀层合金界面层行核生长的时间明显早于Zn-6%Al合金镀层。

(2)Zn-6%Al和Zn-6%Al-3%Mg镀层合金界面层中主要由FeAl3Znx和Fe2Al5Znx两相组成。Zn-6%Al-3%Mg镀层合金层的厚度与时间呈典型的抛物线生长规律,合金层生长经过一定孕育期后出现,初期生长较快,此后合金层厚度的增长速度变缓,合金层生长受扩散机制控制,合金界面层厚度的增长以幂函数关系增长。

(3)合金镀层形成初期,扩散通道穿过合金成分液相与Fe-Al化合物构成的两相区,进入Fe-Al化合物的单相区,使得一定时间内铁基上形成连续层状致密的Fe-Al合金层。但这种状态具有一定的稳定期,随着浸镀时间的延长,扩散通道具有逐渐向两扩散组元成分点连线移动的趋势。而Mg的加入阻碍了这种趋势,减少了锌液进入合金层,稳定了合金层。

[1] 李智,苏旭平,贺跃辉,等.Zn/Fe及Zn/Fe-Si固态扩散偶中金属间化合物的生长[J].中国有色金属学报,2008,18(9):1639-1644.LI Z,SU X P,HE Y H,et al.Growth of intermetallic compounds in solid Zn/Fe and Zn/Fe-Si diffusion couples[J].The Chinese Journal of Nonferrous Metal,2008,18(9):1639-1644.

[2] 魏世丞,朱晓飞,魏绪钧.添加铝和钛对热镀锌层的影响[J].有色金属,2003,55(3):23-45.WEI S C,ZHU X F,WEI X J.Effect of Al and Ti addition on hotdipped zinc-coating[J].Nonferrous Metals,2003,55(3):23-45.

[3] 杨栋,陈建设,韩庆,等.钢丝热镀Zn-Al-Mg合金层及其电化学腐蚀行为[J].材料保护,2008,41(11):1-4.YANG D,CHEN J S,HAN Q,et al.Preparation of hot-dip Zn-Al-Mg alloy coating on steel wire and its electrochemical corrosion behavior[J].Materials Protection,2008,41(11):1-4.

[4] 魏云鹤,主沉浮,于萍,等.暂态线性极化技术研究Galfan与Galvalume的耐蚀性能 [J].材料工程,2003,(7):17-19.WEI Y H,ZHU C F,YU P,et al.Study on the corrosion-resistance of Zinc,Galfan and Galvalume coating with transient linear galvanostatic polarization method[J].Journal of Materials Engineering,2003,(7):17-19.

[5] SCHÜRZ S,LUCKENEDER G H,FLEISCHANDERL M.Chemistry of corrosion products on Zn-Al-Mg alloy coated steel[J].Corrosion Science,2010,52:3271-3279.

[6] KOMATSU A,TSUJIMURA T,WATANABE K,et al.Hot-dip Zn-Al-Mg coated steel sheet excellent in corrosion resistance and surface appearance and process for the production thereof[P].USA Patent:US6235410B1,1999.

[7] MORIMOTO Y,HONDA K,NISHIMURA K,et al.Excellent corrosion-resistant Zn-Al-Mg-Si alloy hot-dip galvanized steel sheet Super Dyma[J].Nippon Steel Tech,2006,87:24-26.

[8] TANO K,HIGUCHI S.Development and properties of zinc-aluminum alloy coated steel sheet with high corrosion resistance(Super Zinc)[J].Nippon Steel Tech,1985,25:29-37.

[9] SHINDO H,NISHIMURA K,OKADO T,et al.Developments and properties of Zn-Mg galvanized steel sheet“Dymazinc”having excellent corrosion resistance[J].Nippon Steel Tech,1999,79:63-67.

[10] 孔纲,刘仁彬,车淳山,等.锌浴温度对0.49%Si活性钢热浸镀锌层组织的影响[J].材料工程,2010,(1):81-86.KONG G,LIU R B,CHE C S,et al.Effects of zinc bath temperature on microstructure of hot dip galvanized 0.49%Si reactive steel[J].Journal of Materials Engineering,2010,(1):81-86.

[11] DUTTA M,HALDER A K,SINGH S B Morphology and properties of hot dip Zn-Mg and Zn-Mg-Al alloy coatings on steel sheet[J].Surface and Coatings Technology,2010,205(7):2578-2584.

[12] SUGIMARU S,TANKA S.Zinc alloy coated steel wire with high corrosion resistance[J].Nippon Steel Technical Report,2007,96(7):34-38.

[13] BRUYCKER E D.Zn-Al-Mg alloy coatings:thermodynamic analysis and microstructure-related properties[D].Belgium:Gent University,2005.

[14] SCHUERZ S,FLEISCHANDERL M,LUCKENEDER G H.Corrosion behavior of Zn-Al-Mg coated steel sheet in sodium chloride-containing environment[J].Corrosion Science,2009,51:2355-2363.

[15] MORIMOTOE Y,MCDEVITT,MESHLL M.Characterization of the Fe-Al inhibition layer formed in the initial stages of Hot dipped galvannealing[J].ISIJ International,1997,37(9):906-913.

[16] 庞建超,马瑞娜,温鸣,等.钢丝单镀Galfan合金耐蚀性能研究[J].河北工业大学学报,2006,35(1):78-80.PANG J C,MA R N,WEN M,et al.Study on the anticorrosion of Galfan alloy coating with one-step hot-dipping on steel wire[J].Journal of Hebei University of Technology,2006,35(1):78-80.

[17] 宋人英,王兴杰,唐宝骧,等.RE对锌基合金镀层耐腐蚀性能的影响[J].中国稀土学报,1991,(4):315-318.

[18] TIM E,PAPADIMITRIOU G.Cracking mechanisms in high temperature hot-dip galvanized coatings[J].Surface and Coatings Technology,2001,145(12):176-178.

[19] MANDAL G K,BALASUBRAMANIAM R,MEHROTRA S P.Theoretical investigation of the interfacial reaction during hot-dip galvanizing of steel[J].The Minerals,Metals&Materials Society and ASM International,2009,40A:637-645.

[20] HEN L,FOURMENTIN R,MCDERMID J R.Morphology and kinetics of interfacial layer formation during continuous hot-dip galvanizing and galvannealing[J].The Minerals,Metals&Materials Society and ASM International,2008,39A:2128-2142.

[21] TANG N-Y,ADAMS G R.The Physical Metallurgy of Zinc Coated Steel[C]//Warrendale PA:TMS,1994.41-45.

[22] 苏旭平,李智,尹付成,等.热浸镀中硅反应性研究[J].金属学报,2008,44(6):718-722.SU X P,LI Z,YIN F C,et al.A study of the silicon reactivity in galvanizing[J].Acta Metallurgica Sinica,2008,44(6):718-722.