车轴钢表面渗氮/渗硫复合层的扭动微动磨损研究

2013-10-14顾和根蔡振兵彭金方朱旻昊

顾和根,蔡振兵,岳 文,彭金方,朱旻昊

(1西南交通大学 牵引动力国家重点实验室 摩擦学研究所,成都610031;2中国地质大学(北京)工程技术学院,北京100086)

扭动微动是指在交变载荷下接触副接触界面发生微幅扭动的相对运动[1-3]。作为微动磨损相对运动的一种基本模式,普遍存在于机械装备中,如机车的轮轴配合面、汽车悬挂架球窝关节及机车转向架的心盘等,已成为导致部件失效的主要原因[2-7]。而表面工程技术是减缓微动损伤的重要措施之一[8-10]。对于接触界面而言,理想摩擦表面结构依次为较软的润滑层作为最外层,较硬的次表层支撑着表面。在离子渗氮层上进行低温离子渗硫处理得到渗氮/渗硫复合层可以有效地提高机械零件的摩擦学性能[11-13]。本工作通过在LZ50钢表面进行离子渗氮和离子渗硫复合处理,研究渗氮/渗硫复合层的扭动微动磨损性,为指导车轴钢表面工程的抗微动损伤提供了理论支持和工程指导。

1 实验方法

1.1 渗氮/渗硫复合层的制备

基体材料选用铁路上LZ50车轴钢(主要成分为0.55%C,0.15%~0.35%Si,0.60%~0.90%Mn,≤0.03%P,≤0.30%Cr,≤0.30%Ni,质量分数),其硬度 HV50g=250,屈服强度σs=375MPa,抗拉强度σb=630MPa,将其加工成10mm×10mm×30mm尺寸试样,待测试表面(10mm×30mm)打磨抛光至Ra=0.04μm,用丙酮超声波清洗、干燥后备用。

渗氮/渗硫复合处理工艺:使用LDM2-25型等离子渗氮炉对试样表面依次进行等离子渗氮、渗硫处理。处理工艺如表1所示。

表1 离子渗氮/渗硫处理工艺Table 1 Heat treatment process of the sulfide-nitrided layers

1.2 扭动微动磨损实验

扭动微动实验在扭动微动试验机上进行[2]。采用球/平面接触方式。平面试样为渗氮/渗硫复合层和基体材料,对磨副为 GCr15钢球(φ40mm,880HV50g,Ra=0.02μm)。实验主要参数:扭动角速度为0.2(°)/s,角位移幅值分别为0.1°,0.25°,0.5°,1°,2.5°,10°,法向载荷Fn为20N,循环次数为103次,实验温度为(25±5)℃,相对湿度为50%~60%。采用轮廓仪(NanoMap-Dual Mode 3DProfilometer)测量复合层表面粗糙度,维氏硬度仪(Akashi MVK-H21)测量复合层硬度,X射线衍射仪(PAN-alytical)小角衍射分析复合层相结构,光学显微镜(OM)和扫描电子显微镜(QUAN-TA200和 KYKY2800)和电子能谱(EDX)分析复合层及磨痕表面形貌和化学成分。

2 实验结果及讨论

2.1 渗氮/渗硫复合层的结构

图1 渗氮/渗硫复合层表面形貌特征 (a)SEM;(b)3D形貌;(c)硬度;(d)XRDFig.1 Surface morphology of sulfide-nitrided layers(a)SEM;(b)3D-profile;(c)hardness;(d)XRD

图1(a)所示,LZ50钢经渗氮/渗硫复合处理后的表面呈孔状的疏松结构,3D形貌(图1(b))显示表面表面粗糙度显著增加。复合层表面的硬度得到了显著的提高,约为715HV50g,由于基体效应,复合层的硬度随着显微硬度仪加载的载荷增加而逐渐减小(图1(c)),表明基体效应增加增大。由图1(d)XRD薄膜衍射检测结果表明渗氮/渗硫复合层主要由ε-Fe2-3N、γ′-Fe4N、FeS和FeS2组成,其中ε-Fe2-3N和γ′-Fe4N相硬度较高,这也是复合层硬度显著提高的原因;FeS为密排六方结构,易沿着密排面滑移,有良好的减摩作用;另外,“活性硫”饱和时还生成少量的FeS2,为正交或立方结构,不具有减摩效果,不起固体润滑作用[14-16]。由图2(a)所示的渗氮/渗硫复合层剖面的SEM形貌可见复合层的厚度约为15μm;同时对复合层剖面进行硫元素的纵向线扫描(见图2(b))发现渗硫层的厚度很薄,这是由于样品在渗氮处理过程中,氮离子轰击样品表面,沿着晶界扩散,氮离子包围了铁原子形成铁氮化合物,裸露的铁原子较少,因此低温离子渗硫形成的渗硫层较薄。

图2 渗氮/渗硫复合层的剖面形貌(a)及S元素能谱结果(b)Fig.2 SEM morphology(a)and S elemental spectroscopy result(b)of the cross-section of sulfide-nitrided layers

2.2 扭动微动运行特性

图3 渗氮/渗硫复合层和LZ50钢在不同角位移幅值下的T-θ曲线演变 (a)θ=0.1°;(b)θ=0.5°;(c)θ=2.5°Fig.3 T-θcurves of sulfide-nitrided layers and LZ50steel under different angular displacement(a)θ=0.1°;(b)θ=0.5°;(c)θ=2.5°

图3为渗氮/渗硫复合层和LZ50钢基体在不同角位移幅值下随循环次数的T-θ曲线。可见,当角位移幅值为θ=0.1°时,复合层和LZ 5 0钢的T-θ曲线都始终为直线型,且扭矩较小,摩擦界面由接触界面的弹性变形来协调,此时微动都处于部分滑移状态。当角位移幅值θ增大到0.5°时,复合层和LZ50钢的T-θ曲呈平行四边形,接触界面处于完全滑移状态。当角位移幅值进一步增大到2.5°时,复合层和LZ50钢的T-θ曲线从始至终为平行四边形,此时扭动微动处于完全滑移状态。复合层和LZ50钢的T-θ曲线的形态没有差别,但复合层的摩擦扭矩值都低于基体材料,这是复合层的表面材料降低了界面的摩擦,使得复合层具有明显的减摩特性。

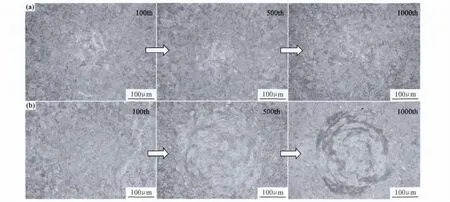

利用T-θ曲线的形状和磨痕形貌的演变过程来判断扭动微动运行区域[3]。当θ=0.25°时,复合层和LZ50钢磨痕的黏着区随着循环次数的增加逐渐减少,此时复合层已进入混合区(如图4(a));当θ=1°时,复合层在100次循环时损伤就覆盖了整个区域(图4(b)所示)。而LZ50钢在θ=2.5°时损伤才运行于滑移区。表2给出了复合层和LZ50钢在不同角位移幅值下的扭动微动运行区域。两者相比,复合层的混合区明显减小了,复合层降低了基体材料裂纹损伤的倾向,同时,滑移区向小角位移幅值方向移动,这是由于复合层中的渗硫层具有很好的润滑效果,有利于接触界面发生相对滑动。

图4 渗氮/渗硫复合层扭动微动混合区及滑移区损伤演变 (a)混合区:θ=0.25°;(b)滑移区:θ=1°Fig.4 Torsional fretting damage evolution of sulfide-nitrided layers in mixed fretting regime and slip regime(a)mixed fretting regime:θ=0.25°;(b)slip regime:θ=1°

表2 不同角位移幅值下的运行区域分布Table 2 The running regime under different angular displacement

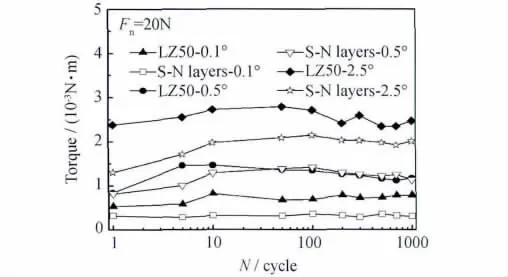

2.3 摩擦扭矩时变曲线

图5为渗氮/渗硫复合层和LZ50钢基材在Fn=20N时,不同角位移幅值条件下的摩擦扭矩随循环周次的变化曲线。当扭动微动运行于部分滑移区时(θ=0.1°),复合层扭矩从始至终维持在一个较低的水平;而基材的扭矩经历跑合期和上升期后达到稳定,且整个循环过程中渗氮/渗硫复合层的扭矩明显低于LZ50钢的扭矩。当微动运行于混合区(θ=0.5°)时,渗氮/渗硫复合层的扭矩经过短暂的跑合后,呈上升趋势,在100次循环时达到最大,此后进入缓慢下降趋势;而基材的扭矩经过短暂的上升达到峰值,而后进入缓慢下降阶段,在700次循环后呈现上升趋势。在滑移区(θ=2.5°)时,渗氮/渗硫复合层和LZ50钢都经过初始的上升阶段后达到峰值而后进入稳定阶段,且渗氮/渗硫复合层的扭矩明显低于LZ50钢。可见,在部分滑移区和滑移区,渗氮/渗硫复合层的扭矩始终明显低于基材的扭矩,这是由于经过复合处理,LZ50车轴钢表面形成了渗氮/渗硫复合层,其中渗硫层中的FeS为密排六方结构,变形抗力小,易沿{0001}密排面滑移,剪切强度较低,塑性流变较强,具有良好的减摩作用,而渗氮层的硬度较高,对渗硫层起到了很好的支撑作用;而在混合区,复合层的扭矩在10次循环比LZ50钢的扭矩小,而后基本没明显变化,这有可能由于两者的接触界面状态不同造成的,LZ50钢发生明显的磨损,产生的磨屑形成第三体起到了润滑作用,使得扭矩达到峰值后呈缓慢下降趋势;而渗氮/渗硫复合层磨损轻微,仅有粗糙峰去除,未形成有效的第三体(磨屑层)。

图5 渗氮/渗硫复合层和基体的扭矩对比Fig.5 Comparison of the friction torque between sulfide-nitrided layers and LZ50steel

2.4 微动损伤分析

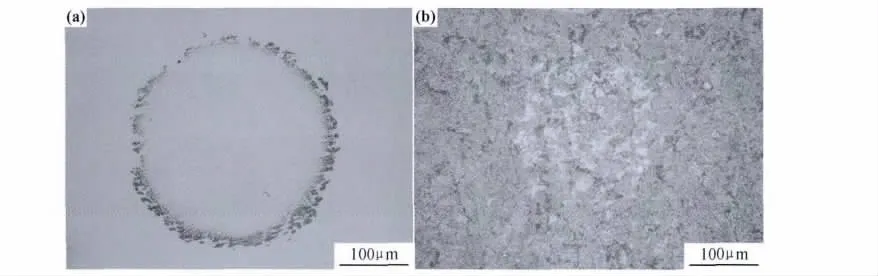

图6为LZ50钢和复合层在不同微动区的磨痕OM形貌。可见,LZ50钢呈现圆环状的磨损,磨痕中心黏着,在接触边缘有圆环状的微动环,损伤轻微(图6(a));而渗氮/渗硫复合层损伤轻微,仅有粗糙峰的碾压痕迹,复合层基本形貌依然存在(图6(b))。

图6 LZ50钢和复合层在不同微动区的磨痕OM形貌(a)LZ50钢(θ=0.1°);(b)渗氮/渗硫复合层(θ=0.1°)Fig.6 OM morphologies of the wear scars of LZ50steel and sulfide-nitrided layers in different fretting regime(a)LZ50steel(θ=0.1°);(b)sulfide-nitrided layers(θ=0.1°)

在混合区,LZ50钢中心黏着区几乎没有损伤,外侧圆环状的微滑区发生明显的塑性流动,材料表面有明显的犁沟痕迹,材料剥落形成剥落坑,磨屑覆盖在损伤区,磨损较严重(图7(a))。而复合层由于表面FeS固体润滑层的作用,相对滑动基本覆盖整个接触区,一些区域发生了轻微的塑性流动,局部区域仅有碾压痕迹,接触界面的相对滑动去除的粗糙峰形成了磨屑散落在凹坑,渗硫层和磨屑起着双重润滑作用,使得复合层的损伤比LZ50钢轻微(图7(b)),磨痕深度明显比LZ50钢浅(图7(c))。EDX显示复合层磨痕表面较磨损前氧峰显著升高,这说明氧化磨损是其失效的重要机制(图8(a))。

在滑移区,LZ50钢微滑区外侧由于相对滑移量较大,损伤较中心区域严重。接触区出现磨粒磨损的犁沟,外侧材料剥落产生大量的磨屑在接触区堆积压实形成片状磨屑层(图7(d))。而对于复合层(图7(e))损伤机制类似于LZ50钢,但由于高硬度的渗氮层的支撑,损伤面积小于LZ50钢,复合层相对较低区域仍保持复合层的原始形状,相对较高区域形成塑性流动层,在切向力的反复作用下,材料剥落碾压形成片状磨屑层(第三体)阻碍了复合层的进一步磨损,这表明复合层有更好的抗磨损性能(图7(f));同时,对复合层接触区表面磨损前后进行EDX(图8(b))分析,结果表明:磨损后,接触区的硫峰和铁峰降低,氧峰升高,这说明在磨损过程中,损伤表面发生了剧烈的氧化反应。但此时的摩擦扭矩仍低于LZ50钢,这可能由于摩擦热使FeS分解形成活性硫原子,这些硫原子扩散进入基体形成新的FeS固体润滑剂,进一步起到了减摩作用[8]。综上所述,复合层在滑移区的损伤机制为剥层,磨粒磨损和氧化磨损。

3 结论

(1)通过对LZ50车轴钢表面进行渗氮/渗硫复合处理,在车轴钢表面形成了渗氮层和渗硫层,其中渗氮层主要由Fe3N和Fe4N组成,厚度约为15μm;渗硫层主要由FeS和FeS2组成,厚度较薄。

(2)渗氮/渗硫复合层改变了扭动微动运行区域,使混合区减少,滑移区向小位移幅值方向移动,摩擦扭矩较LZ50钢基体低。

(3)渗氮/渗硫复合层在部分滑移区损伤轻微,在混合区和滑移区磨损机制主要为剥层、磨粒磨损和氧化磨损,复合层具有良好的润滑减摩和抗磨作用。

[1] 周仲荣,朱旻昊.复合微动磨损[M].上海:上海交通大学出版社,2004.

[2] CAI Z B,ZHU M H,ZHOU Z R.An experimental study tor-sional fretting behaviors of LZ50steel[J].Tribology International,2010,43:361-369.

[3] CAI Z B,ZHU M H,SHEN H M,et al.Torsional fretting wear behaviour of 7075aluminium alloy in various relative humidity environments[J].Wear,2009,267:330-339

[4] 蔡振兵,朱旻昊,俞佳,等.扭动微动的模拟与试验研究[J].摩擦学学报,2008,28(1):18-22.CAI Z B,ZHU M H,YU J,et al.Experimental investigation and simulation of torsional fretting mode[J].Tribology,2008,28(1):18-22.

[5] 蔡振兵,高姗姗,何莉萍,等.聚甲基丙烯酸甲酯的扭动微动摩擦学特性研究[J].四川大学学报:工程科学版,2009,41(1):96-100.CAI Z B,GAO S S,HE L P,et al.Torsional fretting characteristics of ploy methyl methacrylate[J].Journal of Sichuan University:Engineering Science Edition,2009,41(1):96-100.

[6] 蔡振兵,朱旻昊,张强,等.钢-钢接触的扭动微动磨损氧化行为研究[J].西安交通大学学报,2009,43(9):86-90.CAI Z B,ZHU M H,ZHANG Q,et al.Oxidation behaviors of steel-to-steel contact under torsional fretting wear[J].Journal of Xi’an Jiaotong University,2009,43(9):86-90.

[7] 蔡振兵.扭动微动磨损机理研究[D].成都:西南交通大学博士学位论文,2009.

[8] ZHU M H,ZHOU Z R.An investigation of molybdenum disulfide bonded solid lubricant coatings in fretting conditions[J].Surface and Coatings Technology,2001,141(2-3):240-245.

[9] 朱旻昊,徐进,周仲荣.抗微动损伤的表面工程设计[J].中国表面工程,2007,20(6):5-10.ZHU M H,XU J,ZHOU Z R.Alleviating fretting damages through surface engineering design[J].China Surface Engineering,2007,20(6):5-10.

[10] 徐桂珍,刘家浚,周仲荣.表面改性技术在微动摩擦学领域中的应用[J].摩擦学学报,1998,18(6):185-190.XU G Z,LIU J J,ZHOU Z R.Application of surface modification technology in fretting tribology[J].Tribology,1998,18(6):185-190.

[11] YUE W,GAO X C,LIU Y D,et al.Tribological properties of sulfurized-nitrided layer prepared by a two-step method [J].Vacuum,2011,85:1011-1016.

[12] ZHANG N ,ZHUANG D M,LIU J J.Tribological behaviors of steel surfaces treated with ion sulphurization duplex processes[J].Surface & Coatings Technology,2009,203:3173-3177.

[13] 江志华,佟小军,孙枫,等.复合化学热处理13Cr4Mo4Ni4VA钢摩擦磨损性能研究[J].航空材料学报,2011,31(4):39-44 JIANG Zhi-hua,TONG Xiao-jun,SUN Feng,et al.Investigation of sliding wear characteristics of vacuum-carburized,duplexhardened and plasma-sulfurized 13Cr4Mo4Ni4VA steel[J].Journal of Aeronautical Materials,2011,31(4):39-44.

[14] 王海斗,庄大明,王昆林,等.低温离子渗硫层的干摩擦学性能对比研究[J].材料热处理学报,2002,23(4):30-34.WANG H D,ZHUANG D M,WANG K L,et al.A comparative study on wear-resistance of ion sulfide layers of different steels[J].Transactions of Materials and Heat Treatment,2002,23(4):30-34.

[15] 张宁,庄大明,王燕华,等.低温离子渗硫层的结构和减摩性能[J].材料研究学报,2000,14(1):61-65.ZHANG N,ZHUANG D M,WANG Y H,et al.Structure and friction-reducing property of low temperature ion sulphurization layer[J].Chinese Journal of Material Research,2000,14(1):61-65.

[16] 张 宁,庄大明,王燕华,等.低温离子渗硫层的摩擦学性能研究[J].摩擦学学报,1999,19(4):348-353.ZHANG N,ZHUANG D M,WANG Y H,et al.A study on the tribological properties of sulfide layer produced by ion sulphurization[J].Tribology,1999,19(4):348-353.