双酚F及双酚F环氧树脂的研究进展

2013-10-09龙新文

龚 妍,龙新文

(1.中石化股份有限公司天津分公司,天津 300271;2.中国石化集团资本运营部,北京 100728)

环氧树脂是高性能复合材料的基体材料,环氧树脂的种类繁多,性能优良,表现出优良的粘附力、力学性能、高绝缘性、优良的化学稳定性、形式及尺寸稳定性、热稳定性、以及固化操作方便,使其用途极为广泛。常见的主要有缩水甘油醚类树脂——双酚A型环氧树脂。双酚A型环氧树脂作为成熟产品,国际上开发很早,在我国产量也很大,约占我国环氧树用量的70%左右,因适用性广,常作为通用环氧树脂。该树脂室温黏度偏大,使用中需添加稀释剂,固化时间长,固化温度高,产生的挥发分对环境有很大的污染。

结构相似的双酚F环氧树脂作为新型环氧树脂,是为降低双酚A环氧树脂操作黏度而开发出来的,研究中发现双酚F环氧树脂不但具备双酚A环氧树脂的大部分优良特性,重要的是,室温黏度只有双酚A树脂的1/4—1/7,在使用中不需要添加剂来降低黏度,可低温固化,拓展了使用范围,同时发现其力学性能远远优于双酚A环氧树脂,使这种高分子材料越来越受到军工、大型船舶行业、风电行业的重视。作为新型合成材料,目前国内基本处于研究阶段,工业化技术还有待开发,本文就国内的研究现状进行了介绍,意在引起更广泛研究应用[1]。

1 双酚F及生产工艺

双酚F(BPF)的化学名称为二羟基二苯基甲烷,通常是由路易斯酸型催化剂作用下甲醛与苯酚缩合制备,与双酚A的合成非常相似,但是工艺差别很大。双酚F外观为白色叶状结晶,紫外线照射后微显粉红色,通常所指双酚F其实是二羟基二苯基甲烷的三种异构体,即4,4′-二羟基二苯基甲烷,2,4′-二羟基二苯基甲烷和2,2′-二羟基二苯基甲烷。3种异构体的凝固点分别是:

4,4′-二羟基二苯基甲烷 162~163℃;

2,4′-二羟基二苯基甲烷118.5~119.5℃;

2,2′-二羟基二苯基甲烷119~120℃

上述异构体中4,4′-二羟基二苯基甲烷的性能最好,原因是4,4′-二羟基苯基甲烷的反应活性远低于2,2′-二羟基二苯基甲烷,其含量高时合成的双酚F环氧树脂的反应活性相对较低,这有利于树脂在固化过程中充分反应而形成完备的网络结构,因此具有更为优异的力学性能。所以说,双酚F中4,4′-二羟基二苯基甲烷的含量越高,所制备的聚合物的性能越好。双酚F合成方程式:

双酚F的制备反应看起来非常简单,此反应最终的产物由三种异构体组成。更为重要的是反应有可能缩聚成大分子的线形酚醛树脂,因此工业级双酚F是允许双核异构体及极少量三元酚化合物存在的。

US 4400554报道了合成双酚F的经典工艺,该工艺给出的适宜摩尔配比范围是:酚醛比为(4~6)∶1;酚酸比为(2~4)∶1;水酸比为(2.5~3.0)∶1。其大致的工艺流程为:先将苯酚融化,再将85%的磷酸加入其中,然后充分搅拌使其混合均匀:将甲醛溶液(注意其浓度为47%,国内甲醛浓度一般为37%)以一定的速度滴加到酚酸混合液中,控制温度为45~52℃;滴加完毕后反应2~3h:反应完成后静置分层,先将水相(主要是磷酸水溶液,溶有极少量的苯酚)与油相(主要成分是双酚F异构体混合物、未反应苯酚、缩聚物)分离。水相用来回收浓度大约为70%的磷酸;油相则加入NaHCO3中和少量的磷酸,然后经减压精馏回收过量的苯酚,蒸馏设备中剩余的成分即为双酚F异构体混合物和少量缩合物。以通过重结晶的方法进一步提出处理,可以获得4,4′-二羟基二苯基甲烷含量约为55%的双酚F产品。该工艺过程双酚F收率约为90%(以甲醛计)。

目前国内的研究主要围绕这一工艺过程展开,选用的催化剂以磷酸为主,通过调整原料浓度、原料与催化剂配比、反应温度、反应时间、改变工艺控制步骤等方法对该工艺进行优化,提高收率。山东大学通过工艺优化,精细的过程控制,制备出4,4′-二羟基二苯基甲烷纯度在99%的双酚F,收率40%(以甲醛计)。[2]

总之,目前现有的工艺步骤繁琐,能耗高,过量的苯酚回收率普遍不高,产品需进一步精制分离,从原材料的利用率与三废处理方面,导致生产成本居高不下。这是双酚F没能全部替代双酚A的根本原因所在。双酚F的工业化生产在我国尚属空白,现今仍处于小规模订单试生产状态,更为严重的是双酚F的下游产品也大多依赖进口,合成的各种牌号双酚F环氧树脂原料需要进口,对双酚F环氧树脂的品质及使用成本都有影响,所以双酚F合成的工业化极为重要。作为新型化工原料,双酚F具有相当高的技术含量,投资费效比低,利润丰厚,是替代进口产品,提高相应后继产品质量的关键性源头,可形成相应的高技术产业群。

所以双酚F产品具有很好的研究价值及应用前景。

2 双酚F环氧树脂及固化物的性能研究

2.1 环氧树脂

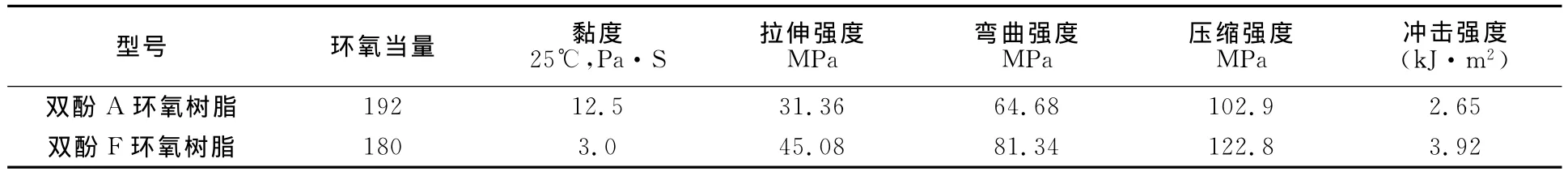

双酚F树脂是双酚A环氧树脂在应用中新的替代品,从简单的比较就可以看出双酚F环氧树脂物理性能与力学性能都优于双酚A环氧树脂。对比如下:

型号 环氧当量 黏度25℃,Pa·S拉伸强度MPa弯曲强度MPa压缩强度MPa冲击强度(kJ·m2)双酚A环氧树脂192 12.5 31.36 64.68 102.9 2.65双酚F环氧树脂180 3.0 45.08 81.34 122.8 3.92

相同指标下,双酚F型环氧树脂的黏度仅为双酚A型环氧树脂的1/4~l/7。原因是分子结构中的—CH2—相比双酚A型环氧树脂中的CH3—C—CH3具有更大的旋转性,降低了聚合物的刚性,增加了其柔韧性和流动性[3]。

双酚F中同分异构体的比例对合成环氧化物性能具有影响,西北大学陈立新研究发现:当原料双酚F(BPF)中4,4′-二羟基二苯基甲烷含量高时(a料:42%;b料:32.5%),合成的双酚F环氧树脂(BPFEP)的反应活性低(环氧值分别为:0.58;0.61eq/100g)(黏度值分别为:750;1500 mPa·s),有利于官能团在固化过程中充分反应而形成完备的网络结构。在相同的固化体系a料具有优异的力学性能[4]。

该研究认为,双酚F原料中2,2′-二羟基二苯基甲烷结构含量高,树脂固化时的最初的反应速率快并迅速形成微凝胶。在微凝胶长大过程中,由于2,2′-二羟基二苯基甲烷的空间位阻作用,限制了链的旋转,未反应的环氧基团不宜与固化剂进一步反应性形成完备的网络结构。而4,4′-二羟基二苯基甲烷的空间位阻比2,2′-二羟基二苯基甲烷小,有利于官能团的进一步反应,而使官能团的转化更完全。因此,体系的交联完整,反映出冲击强度61.87kJ/m2、弯曲强度113.49MPa和模量3334MPa等力学性能更好[2]。

杜明兵[5]采用草酸为催化剂合成混合型双酚F,收率80%,与环氧氯丙烷合成的环氧树脂,环氧值0.59mol/100g,黏度3500mPa·s。研究中发现,产品中多酚的含量必须控制,多酚的存在使环氧树脂的黏度增高,随着双酚F环氧树脂中多酚树脂含量的增加,对树脂固化物的弯曲强度和拉伸强度影响不大,但是当多酚含量上升到原料的10%,固化物的抗冲击性能却下降了50%。

2.2 改性研究

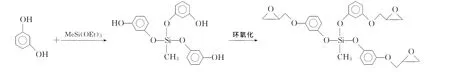

洪晓武[6]用共混法对双酚F树脂进行了有机硅改性,自制了一种含环氧基的液态多官能度有机硅改性剂:3,3,3″-羟基苯氧基硅烷三缩水甘油醚作为环氧化剂,合成反应如下:

所得产物为淡棕色液体,25℃黏度900~1050mPa·S,环氧值0.52~0.58mol/100g。加入端环氧基聚二甲基硅氧烷后,双酚F环氧树脂的力学性能有了一定的改善,当改性剂用量不大于4%时,可使环氧树脂的拉伸强度、弯曲强度分别提高10.4%及53.6%,线胀系数降低18.8%,抗开裂指数提高52.2%,同时保持固化物较高的玻璃化温度。用作强酸性条件下使用的蓄电池槽等材料,可充分发挥双酚F环氧树脂良好的力学性能和有机硅优异的耐酸性。

间苯二酚型环氧树脂是一种低黏度环氧树脂,其特点是活性大、耐热性好,可以用作耐高温浇注料、纤维复合材料、无溶剂胶黏剂等,还可以作为环氧树脂的活性稀释剂[2]。用间苯二酚型环氧树脂作稀释剂来改善环氧树脂的性能已早为采用,但是用这种方法来改进环氧树脂的耐热性能时,牺牲了部分力学性能。

李志宏[7]采用间苯二酚、双酚F与环氧氯丙烷共聚的方法合成了一种高性能的树脂。共聚合成的树脂黏度下降为2100mPa·S,比纯双酚F树脂下降42%,玻璃化温度为165℃,提高了20℃;拉伸强度为102.3MPa,提高了27%;弯曲强度为113.6MPa,下降了18%。共聚型树脂比同种原料的共混型树脂,力学性能优势明显。获得了较好的加工性能。

李志宏[8]继续选用间苯二酚与双酚F共聚环氧树脂与二甲基二酚羟基有机烷氧基硅烷共混,对双酚F环氧树脂进行改性,并对其固化物的热力学性能进行了研究。加入改性剂二甲基二酚羟基有机烷氧基硅烷后,双酚F型环氧树脂的力学性能有了一定的改善,但以4%所对应的性能最佳,此时树脂固化物的拉伸强度97.8MPa,较未改性前提高17.0%,弯曲强度167.4MPa,提高21.04%;另外可以看出此时树脂固化物的弯曲杨氏模量与玻璃态线性热膨胀系数同时降低,从而内应力降低,抗开裂指数提高。这可能是由于有机硅氧烷的加入,使起交联作用的双氰胺固化不充分造成交联度下降所致。

双酚F环氧树脂的改性还有很多方法,目前国内研究取得了一定的成果,还有待深入。

2.3 双酚F室温固化体系的研究

在各种胺固化剂中,间苯二甲胺以其独特的性能受到重视。它是一种低毒、低黏度液体,是一种含有芳环的脂肪胺。它的氨基连在脂肪链上,从而使得其反应活性类似于脂肪胺,能在室温固化。而在其分子中又含有苯环,因此又具有芳香胺的某些特性,如固化物的耐热性、强度、耐腐蚀性及电性能较高。由于间苯二甲胺兼具脂肪胺和芳香胺的优点,使它在高性能室温固化环氧树脂体系中得到重视和广泛应用[9]。

2.3.1 间苯二甲胺缩聚物

如间苯二甲胺二聚体等。国产牌号有105#缩胺、GY-051缩胺等。

2.3.2 间苯二甲胺改性物

如间苯二甲胺与环氧氯丙烷的反应产物。通过Michach反应的改性物,如间苯二甲胺用丙烯腈改性得到的A.50固化剂。间苯二甲胺、丙烯腈、环氧化合物综合改性得到的793固化剂。通过Mannich反应的改性物,如苯二甲胺、苯酚、甲醛的反应产物726固化剂等。

2.3.3 直接合成改性间苯二甲胺

间苯二甲胺的合成工艺复杂,对原料要求高,工艺控制要求严格,设备投入较大,因而成本及售价高。林科院林化所王定选等人设计了新的合成路线,不采用先合成出间苯二甲胺再进行改性的路线,而是直接合成出间苯二甲胺同系物的衍生物及其缩聚物,得到一系列性能好、成本低的改性间苯二甲胺固化剂。

2.3.4 芳环改性低聚胺

它是在脂肪胺低聚物主链的每个链节中接上一个芳环侧链而形成的胺类固化剂。在结构上与改性间苯二甲胺类似,都是含芳基的脂肪胺。因而也具有相类似的性能,如混溶性好、黏度低、能室温固化,固化物的强度、韧性及耐热性好等特点。将几种固体胺(芳胺)或液体胺(脂胺)与固体胺(芳胺)熔化混匀,可以形成液体或低熔点固体混合胺,以便与树脂混匀固化[10]。

刁岩[11]对室温固化体系进行了研究,体系中采用的双环氧基活性稀释剂——环己二醇-1,2-二缩水甘油醚,是一种稀释效果良好,对产物耐热性及力学性能影响较小的性能优异的稀释剂。采用液态改性芳香胺固化剂,固化温度低,既避免了固态固化剂与树脂溶解性差的缺点,同时具备胺类固化剂产物耐热性及力学性能好的优点。该体系(双酚F∶稀释剂∶固化剂用量比值100∶10∶35时)力学性能最好,弯曲强度138.92MPa,拉伸强度89.36MPa,玻璃化温度112℃。低黏度双酚F环氧树脂配方体系能够在较低的温度下成型,得到浇铸体的力学性能和耐热性,达到中高温使用的树脂体系所要求的性能,是一种在复合材料制造领域具有应用前景的树脂体系。

3 双酚F环氧树脂复合材料

环氧树脂最终的应用离不开增强纤维,要求制成的复合材料密度小,比强度与比模量高。高模量碳纤维增强环氧复合材料的比强度为钢的5倍、铝合金的4倍、钴合金的3倍,比模量是钢、铝合金、镁合金的5至6倍。由于碳纤维价格昂贵,常用玻璃纤维作为增强刚度与强度的组分。一般情况,纤维的含量越高,结构的刚度和强度越大。为了追求纤维的高含量,纤维一根一根整齐紧密地排列,每根纤维间的空隙很小,这样小的纤维间距会带来一个问题,就是树脂被限制在纤维之间特别小的空间里,会导致高度的应力集中和由基体决定的性能下降,所以纤维含量要保持在一个适当的比例。

当然,在强度和刚度相同的情况下,碳纤维增强环氧复合材料构件的重量可以大大地减轻。这在节省能源和提高构件的使用性能方面,是现有的任何金属材料所不能比拟的。环氧复合材料在静载荷或者疲劳载荷作用下,首先在最薄弱处出现损伤,比如横向裂纹、分层、界面脱胶、纤维断裂等。然而,众多的纤维和界面会阻止或者延缓裂纹的扩展,基体会迅速地把载荷重新分配并通过界面传递到未断的纤维上,使整个构件能继续承载,而不会立即整体断裂。在疲劳过程中,裂纹扩展很慢,一直到疲劳寿命的90%左右才迅速断裂。整体断裂前有明显的预兆,所以破损安全特性很好。因此纤维增强材料的合理选用决定了制件的成本与寿命。

4 真空辅助RTM成型工艺

真空辅助成型工艺(VARI-Vacuum Assisted Resin Infusion)是一种新型的低成本的复合材料大型制件的成型技术,它是在真空状态下排除纤维增强体中的气体,利用树脂的流动、渗透,实现对纤维及其织物浸渍,并在室温下进行固化,形成一定树脂/纤维比例的工艺方法[12]。

对于大尺寸大厚度的复合材料制件,真空辅助成型技术具有成本低、空隙含量低、成型过程中产生的挥发气体少,产品性能好,工艺具有极大的灵活性,广泛应用于军工、船舶制造、航空航天领域、大型水利工程、土木建筑工程等方面。可以生产出高强度、高性能纤维增强体结构件,可以铸造复杂的集合体船舶结构件,船体,飞机机翼,运输槽罐,大型客车的壳体,较大体积的液体储罐,机场的运输摆渡车,等等。

真空辅助成型技术,在国外近十年来发展迅速,国内刚刚起步,该技术适用的树脂体系十分有限。近年来中央电视台报道了《超级工程》国内几个重大的风电项目,都采用进口的双酚F环氧树脂/玻纤复合材料,室温注塑固化真空辅助成型技术,生产出长度达50m以上的风力发电叶轮,这种叶轮矗立在年送风量240d的风口上,预计使用寿命可以高达30a以上。

波音公司2004年采用该技术,及双酚F环氧树脂/玻纤复合材料,制造出军用直升机的机舱主体。有电视报道,目前高性能竞赛快艇的船体也是使用的材料也是双酚F环氧树脂/玻纤复合材料,及真空辅助成型技术。

5 综 述

双酚F是一种重要的高分子材料单体,从国内情况看,双酚F、双酚F环氧树脂以及其他系列产品的生产基本处于空白阶段,每年要从国外进口大量的双酚F及其环氧树脂,价格极其昂贵。为控制酸污染,降低能耗,双酚F的生产技术主要应从催化剂、工艺流程方面做进一步的科研开发,实现工业化才具有更大的竞争力。

细化双酚F环氧树脂品种及品质的研究,辅助原料(包括固化剂、阻燃剂、偶联剂)的深度开发,新型增强纤维开发应用,无论原辅材料还是真空辅助成型技术方面,都有待科研人员的不懈努力。

显然,目前如果在国内率先投入双酚F工业化生产具有巨大的市场前景,投资生产双酚F可填补国内空白,提高中国在该行业的影响力和竞争力,满足国内产能结构调整、减少温室气体排放、缓解环境污染、加强能源安全需求。这一体系的材料、材料涉及的行业已成为国内外关注的热点,天津石化作为苯酚的生产基地,具有非常大的原料便利,应在开发利用上给予高度重视。

[1]王雄伟.双酚F环氧树脂工业化势在必行[J].中国石油和化工,2004(5):19-21.

[2]李月明.双酚F合成新工艺[D].山东大学,2012(5):12-13.

[3]孙曼灵.环氧树脂应用原理及技术[M].北京:机械二业出版社,2002:229.

[4]陈立新,曹魏,宋家乐,等.双酚F中同分异构体的比例对合成环氧化物性能的影响[J].材料工程,2007(增1)184-187.

[5]杜明兵,陈诚,陈群,等.双酚F及其环氧树脂的合成与性能研究[J].化工新型材料,2009,37(5):106-109.

[6]洪晓武,谢凯,肖佳余.有机硅改性双酚F环氧树脂热性能研究[J].热固性树脂,2007,22(2):59-62.

[7]李宏志,武继民,洪晓斌,等.双酚F/间苯二酚共聚型环氧树脂的合成研究[J].合成树脂及塑料,2006(05):15-17.

[8]李宏志,武继民,洪晓斌,等.双酚F环氧树脂的改性研究[J].材料科学与工程学报,2006,102(2):597-599.

[9]谭家顶,程钰,郭晶,等.几种胺类固化剂对环氧树脂固化行为及固化物性能的影响[J].化工学报,2011,62(6):1723-1729.

[10]丁相龙.新型环氧固化剂的合成及性能研究[J].杭州化工,2004,34(2):19-19.

[11]刁岩,洪晓斌,陈一民.室温固化低粘度双酚F环氧树脂固化体系的研究[J].热固性树脂,2007,22(1):13-17.

[12]肖加余,刘钧,杜刚,等.几种RTM用环氧树脂体系研究[J].热固性树脂,2008,23(z1):1-3.