螺纹车刀刀体优化设计

2013-10-08李伟

李伟

西安航空职业技术学院,陕西 西安 710089

通常学生在普通车床操作实训中,进行螺纹车削课题时,考虑到操作安全性问题和学生掌握容易程度等原因一般都采用低速车削螺纹方法。所用刀具为高速钢,相比硬质合金类刀具锋利而且韧性较好,刀刃不易崩裂,车出的螺纹粗糙度较小,经济成本也较低。学生也容易刃磨合掌握,适合学生实训使用。

1 现有螺纹车刀存在的问题

螺纹车削时操作过程是:按照图纸标注的螺距挂好相应手柄,挂好相应档位,将刀具远离工件右端面3~5mm处,试切对好刀后,中托板进到每刀需要深度,压下开合螺母后,左手控制正反车离合器,右手利用中托板手柄控制切削深度即螺纹牙深,当刀具车至螺纹收尾处或退刀槽时,右手反向摇中托板,刀具径向退出,左手同时压下正反车离合器,使主轴变为反转,刀具会退到工件端面处。控制中托板再次径向进刀,重复上述动作,如此反复,测量,直至牙深到达指定切削深度,螺纹切削完成。

上述动作如果是一个比较熟练的操作工人,操作起来时没有问题的,动作连贯流畅。可对于初次操作机床设备的实训学生来说,肯定会存在一定问题,影响实训效果。

1)实训学生大多存在对机床设备的畏惧心理,精神高度集中,紧张,练习新课题时难免操作慌乱,双手动作配合不协调,因此误操作、操作失误而导致的打刀现象也就在所难免了;如果打刀现象经常出现势必会对学生心理素质、承受能力造成影响。

2)普通车床相比数控机床来说没有机床防护罩,机床是开放状态的,如处理不当,还会对操作者造成不必要的伤害,存在着一定的安全隐患。

3)作为一名合格的车床操作工人,不仅要在生产中能加工出合格的产品,还必须熟练掌握车刀的刃磨方法。可如果出现 “扎刀”,甚至是刀具折断,必须要进行二次刃磨。实训时所用螺纹刀具为20×20mm高速钢,如果出现折断,如图1右所示,那需要修磨部分较多,费时费力,丢弃处理又不经济。

图1 螺纹车刀折断前后对比

俗话说“三分手艺,七分刀具”,足以说明刀具在机械加工生产中的重要地位,一把好的刀具对改善实训教学、提高生产效率的重要性。可见“扎刀、打刀”问题,是解决问题的关键。

2 弹性刀杆的设计

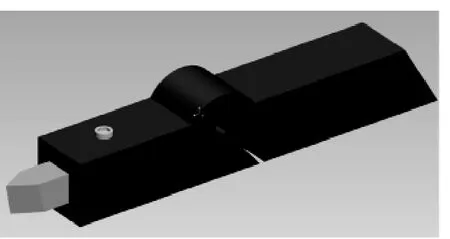

如果在实训学生出现误操作时切削力大于一定值时,车刀能自动让刀,可以有效的避免“扎刀、打刀”。这样弹性刀杆的设计应运而生,如图2所示。

图2 弹性刀杆三维效果图

弹性刀杆设计如图2所示,刀体为45#钢经淬火、调制处理,刀体前端开有12×12mm方槽盲孔,装入12×12mm高速钢刀体,在正上方用M6螺栓压紧,在刀体中端开有1-2mm弹性开槽,为增加工作刚性在弹性槽另一端放置以刚性弹圈。工作中当切削力大于一定值时,车刀能自动让刀,使切屑保持适当的厚度,就可以有效的避免“扎刀、打刀”。

1)弹性刀杆由于自身结构特点能够有效的避免“扎刀、打刀”,消除学生操作的恐惧心理。

2)在使用过程中如不出现打刀的情况下只需要对刀尖部位进行修磨就可以满足切削要求,磨削量不大,省时省力;即使出现打刀,丢弃部分远远小于整体式螺纹刀体,经济性又好,刀体重复使用率高。

3)刀头可根据生产不同需要,更换方便,刀体利用率高。 如普通三角螺纹,梯形螺纹,方牙螺纹,锯齿螺纹等。

4)工艺简单,制造方便,可批量生产。

3 结语

实践证明,弹性刀杆在学生实训中具有很好的效果,起到了预期的效果,有效避免了“扎刀、”现象,消除了实训学生的恐惧心理,提高了教学效果。通过刀头的更换还能实现“一刀多用”,从发展角度看它有着一定的推广价值。但设计中也存在一定局限性,有一定的改进空间,由于外形结构特点它只适用于外螺纹车削;另外当车削螺纹升角较大的螺纹时,比如蜗杆,弹性刀杆不能调节角度,所以它不适用。

[1]阳夏冰、罗光汉主编. CAD/CAM应用技术[M].国防工业出版社,2009年2月.

[2]胡彦辉.磨具制造工艺学. 重庆大学出版社

[3]钳工工艺学.中国劳动与社会保障出版社

[4]金属切削手册. 上海市金属切削技术协会编