基于磨削加工气雾冷却超声聚焦系统的设计与研究*

2013-09-29汪帮富赵江江曹自洋

汪帮富 李 华 赵江江 殷 振 曹自洋 任 坤

(①苏州科技学院机械工程学院,江苏苏州 215009;②江苏大学机械工程学院,江苏镇江 212013;③苏州快速电梯有限公司,江苏苏州 215006;④河南工业大学机械学院,河南郑州 450001)

为了克服精密与超精密磨削加工过程中大量浇注冷却液的不足和污染环境等问题,研究绿色、高效的冷却技术已经成为精密磨削技术发展主要方向之一。在对国内外冷却方式研究的基础上提出了气雾聚焦超声冷却的新型冷却方式,它以气雾介质的强换热能力和聚焦超声的声动力效应为基础,突破磨削区气障,进入磨削区实现冷却。该新型冷却方式极大地提高了冷却液的使用率,降低了冷却液的使用量,是实现绿色精密磨削的重要途径。在为了实现该新型冷却方式的基础上,对气雾聚焦超声冷却系统进行了研究和制作[1-5]。冷却原理如图1所示。

气雾聚焦超声系统由超声雾化器和聚焦超声系统两部分组成,将超声雾化器和超声聚焦器分开设计,这样避免了超声雾化器和超声聚焦器的频率相互影响的问题,降低了设计和制造的难度[6]。气雾冷却聚焦超声系统主要由超声电源、超声雾化器、微量供液装置、超声聚焦器等组成。超声电源是用以产生超声频电能并提供给超声换能器的装置;超声雾化器将微量供液装置提供的微量冷却液雾化,以提供足量的气雾冷却介质;超声聚焦器可产生一定辐射压力的声场,可将在超声焦区的雾化介质输送到磨削区,是实现气雾聚焦超声冷却的关键部件。本文重点就超声聚焦器设计制造作一下介绍。

1 气雾冷却超声聚焦系统中关键部件——聚焦器的设计

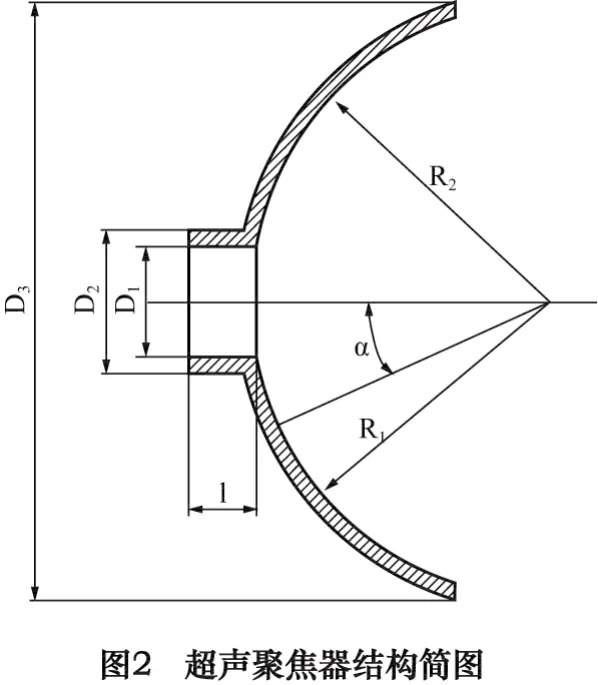

理论上要求聚焦超声换能器的纵振谐振频率和聚焦器的弯曲振动谐振频率一致,实现聚焦器的局部共振,实现较大的聚焦声强。通过有限元分析方法,对理论设计的聚焦超声换能器和聚焦器组合成聚焦超声系统后的性能参数进行分析,由于聚焦器边界自由振动方程的推导及计算的复杂性,为了更快得到聚焦器的参数,本部分基于有限元从厚度、开口半径、曲率半径三因素对聚焦器与弯曲振型振动特性的影响进行分析[6]。所设计的聚焦器材料选用硬铝LY-12。图2所示为所设计聚焦器的结构简图。

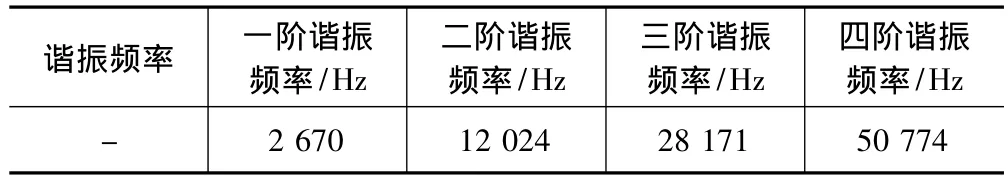

考虑所设计的聚焦器和聚焦换能器要能够进行装配,故在聚焦器的尺寸上取D1=20 mm,D2=26 mm,l=8 mm。为了得到足够强的辐射超声,将开口直径D3选定为98 mm。聚焦器厚度设计为3 mm,即R2=R1+3。为了得到聚焦器内径对频率的变化规律,固定参数D1,D2,l和D3,只改变R1和R2的大小,运用有限元工具,改变参数R1,搜寻合适的振型和频率点。通过有限元分析结果得出了曲率半径对聚焦器频率的影响规律如图3和图4。从图3中可以看出,随着聚焦器内径的增加,聚焦器的一阶振动频率和二阶振动频率渐降低。一阶振动频率趋近于2 674 Hz,二阶振动频率趋近于12 770 Hz。对直径98 mm,厚度3 mm和内孔15 mm的硬铝LY-12圆板进行有限元分析得出了带中心孔圆板的振动频率见表1。通过对比表1和图3可以得出,当聚焦器内弧半径R1逐渐增大后,其一阶振动频率和二阶振动频率趋近于同口径的薄圆板的一阶和二阶振动频率。

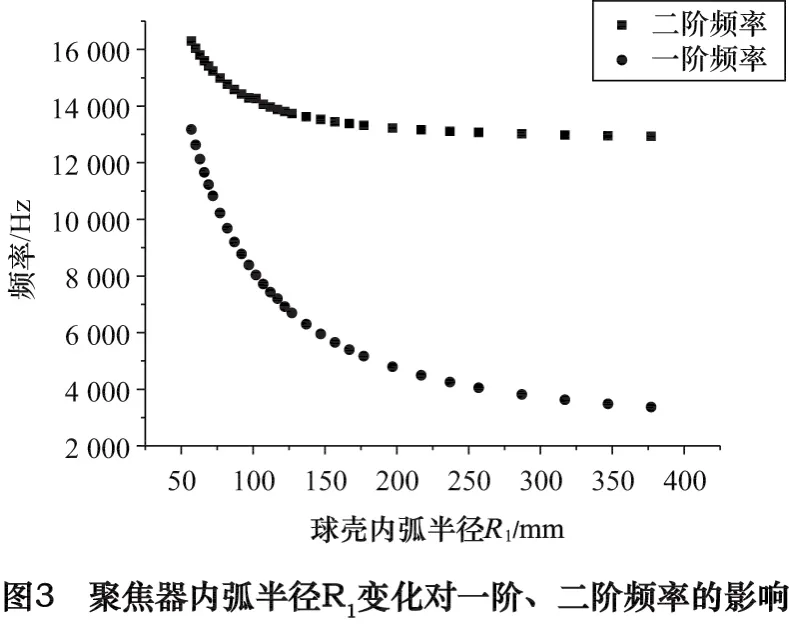

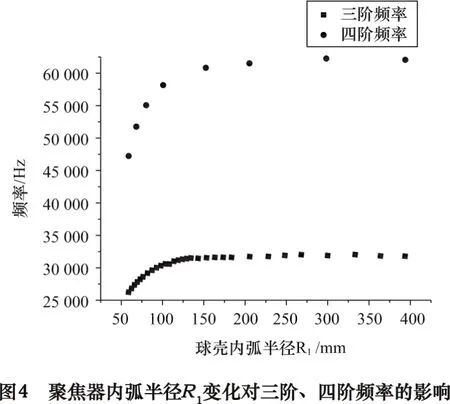

表1 带有中心孔圆板的振动频率分析结果

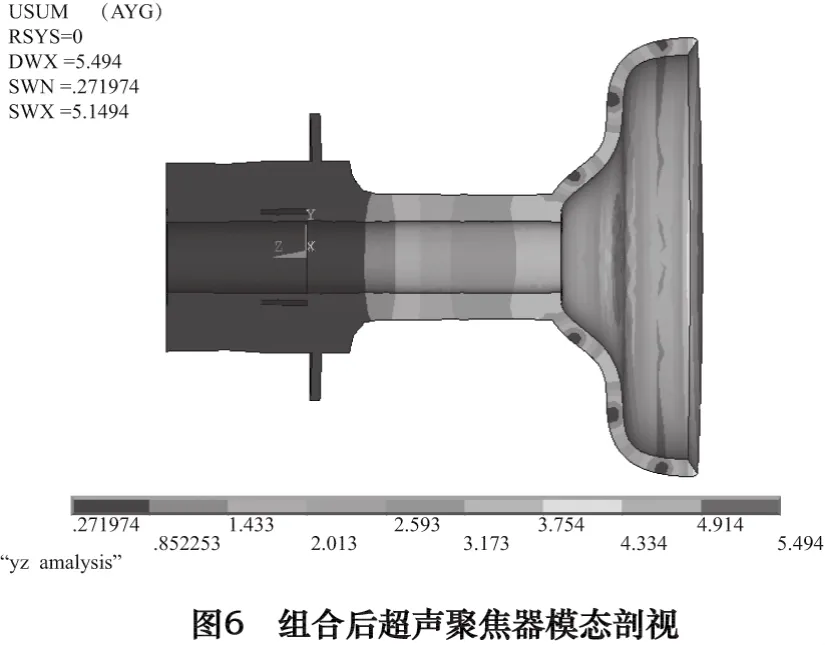

从图4可以得出,聚焦器的三阶振动频率趋近于28 171 Hz,四阶振动频率趋近于55 962 Hz。对比表1得出三阶振动频率和四阶振动频率随聚焦器内弧半径R1的增大频率会大于同口径的薄圆盘的振动频率。这样可以得出聚焦器振动频率随聚焦器内弧半径R1的变化而变化的规律,为以后设计不同内弧半径的聚焦器奠定了基础。图5为聚焦器振动模态剖视图。从聚焦器的模态分析中可知聚焦器的频率为26 525 Hz。将聚焦器和超声换能器组合在一起可得出超声聚焦器模态剖视图,如图6所示。

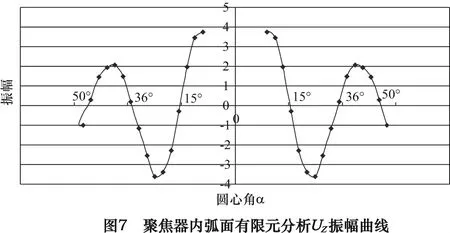

从图6中可得出组合后的超声聚焦器频率为26 662 Hz,聚焦器振动模态为三阶振动模态。为了得出振动幅值在聚焦器位置的分布,选择聚焦器内弧面为路径提取Z向振幅UZ如图7所示。

图7中横坐标为聚焦器圆心角α值(见图2所示),纵坐标为振幅值。从图中可以看出节点在振幅为0处位置。通过弧长数据可以计算出节圆(注:在圆盘的振动辐射面上存在两个互为反相的振动区,如当内侧振动区的质点向下运动时,外侧振动区的质点则向上运动;反之亦反。两区域的振动总是反相的,其交界线形成了一个圆叫节圆,节圆上的质点不会发生振动位移[7])与球面中心线的角度,可得出节圆位置中心轴线夹角 α 分别为50°,36°,15°。

2 气雾冷却超声聚焦系统的聚焦器补偿设计

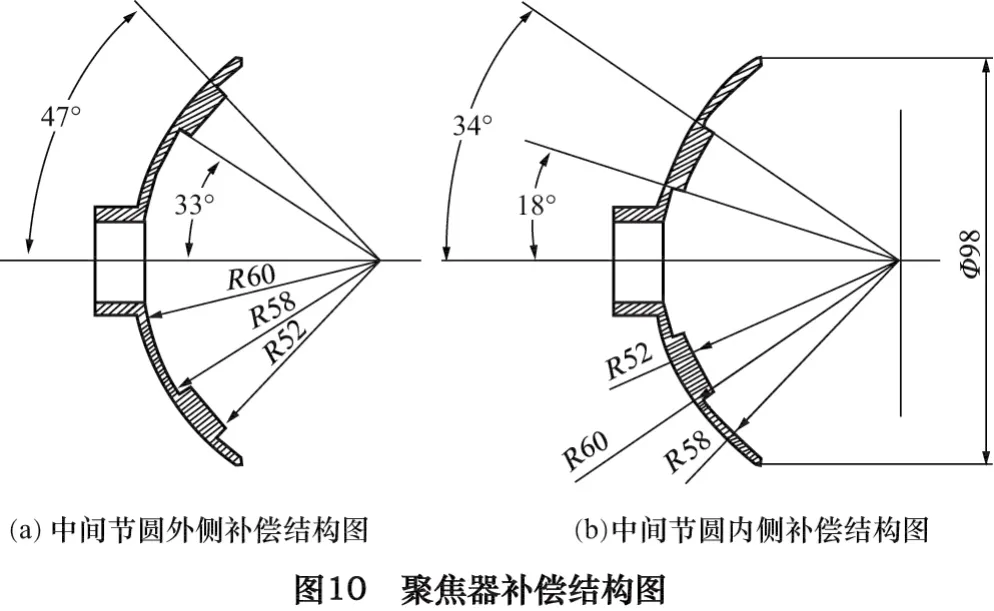

振动聚焦器开口半径大可以获得大的辐射功率,开口直径设定为98 mm。也由于开口直径大,聚焦器工作在谐振状态时已经出现3个节圆。由于节圆的存在,聚焦器弯曲振动时会出现弯曲振动的反相区。在节圆的一侧增加圆环台阶来达到改变相位的目的。经计算得出圆环补偿的位置应在振幅相对较小的区域。聚焦器一共有3个节圆位置,内节圆、中间节圆和外节圆。由上述已经得出不同节圆与中心轴线的夹角分别为50°,36°,15°。本文经有限元分析设计了在中间节圆(即夹角为36°处的节圆)内侧位置和外侧位置补偿的聚焦器,即补偿在15°与36°之间和50°与36°之间。

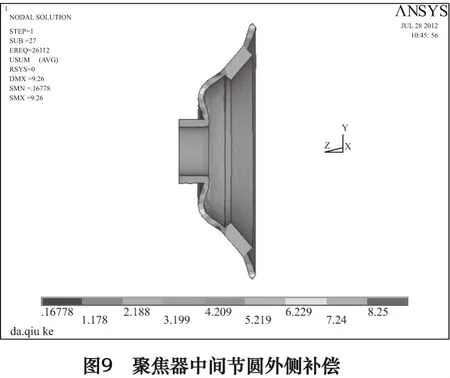

增加补偿之后,聚焦器厚度增加,聚焦器的频率会下降。为了保证加厚度补偿的聚焦器和超声聚焦换能器的频率一致,需要调整聚焦器基底的厚度,以及适当调整所加补偿部分的位置。经有限元分析得出理想振型如图8和图9所示。

从图8可知在聚焦器中间节圆内侧补偿后聚焦器频率为26.5 kHz,从图9可知在中间节圆外侧补偿后聚焦器频率为26.1 kHz。经有限元仿真后得出聚焦器补偿后的结构尺寸如图10所示。

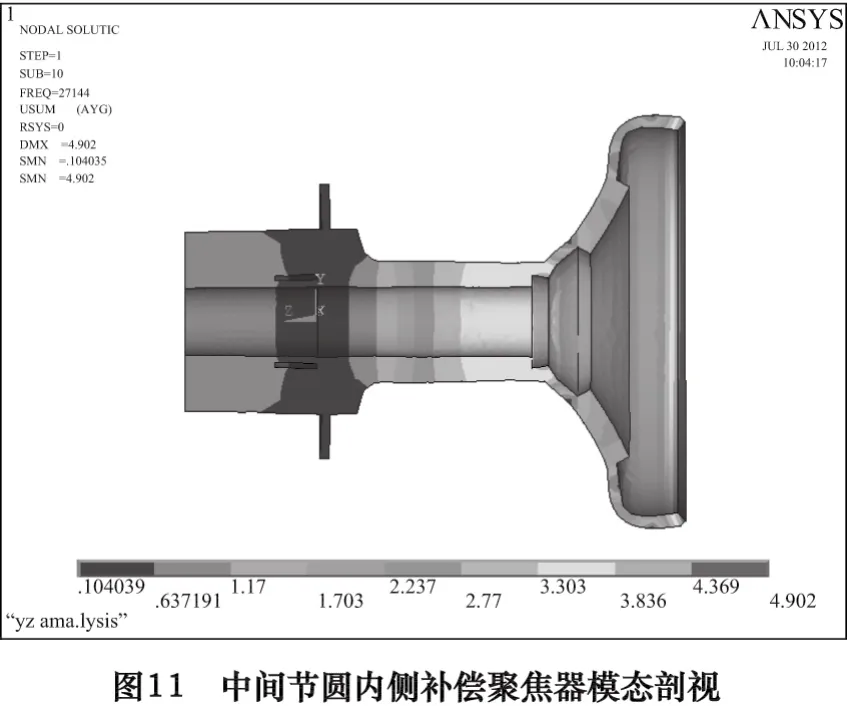

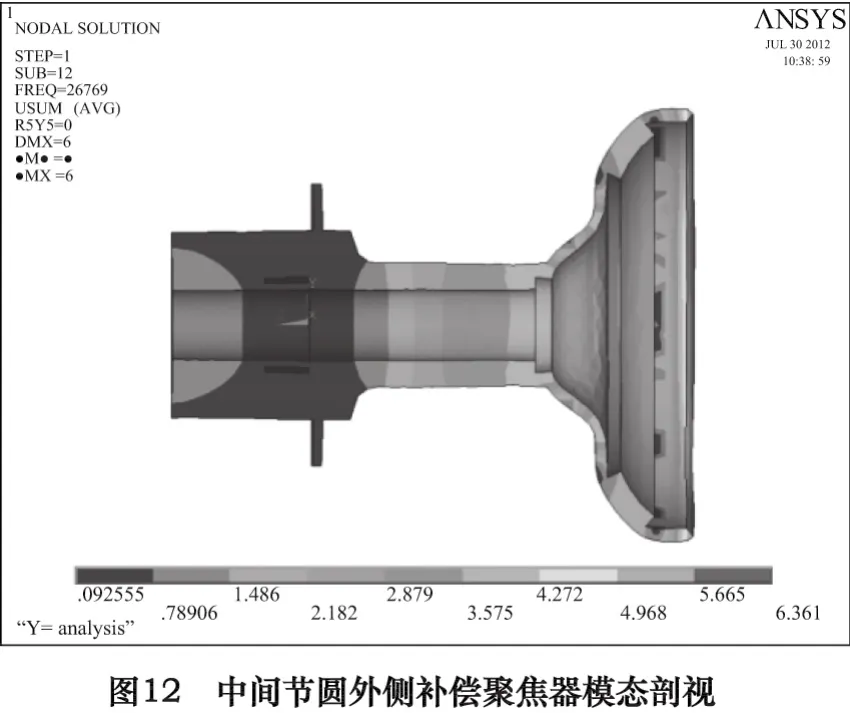

将这两种聚焦器与超声聚焦换能器组装配合后进行有限元分析分别得出模态剖视图如图11和图12。

3 超声聚焦器的阻抗测试试验研究

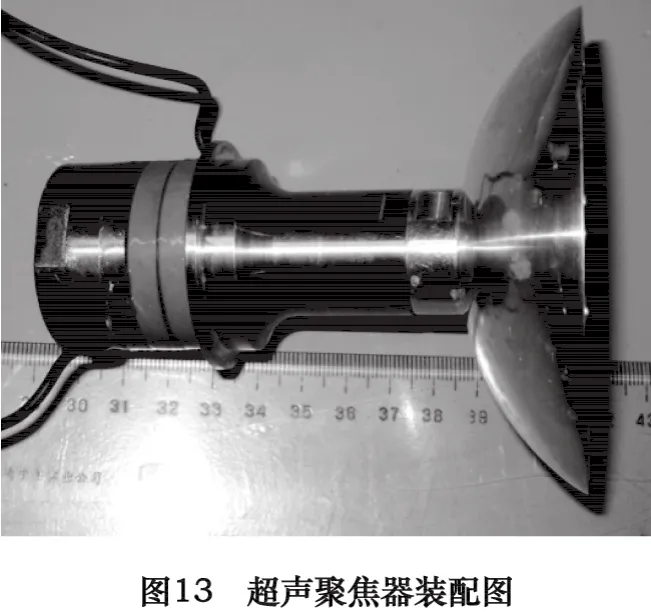

超声聚焦器组装完成后样机如图13所示,通过阻抗测试可以得出超声聚焦器自身的性能参数,可以初步判定超声聚焦器装配的优劣。本次试验主要采用PV70A阻抗分析仪提取不同聚焦器组装后的振动频率和动态阻抗,测试所得曲线如图14所示。

从图14中曲线可以看出聚焦器都有有规则的导纳圆,说明聚焦器装配良好,可以看出经有限元分析所得结果可控制在5%以内,聚焦器的误差相对非常小。

4 超声聚焦器的振动测试试验研究

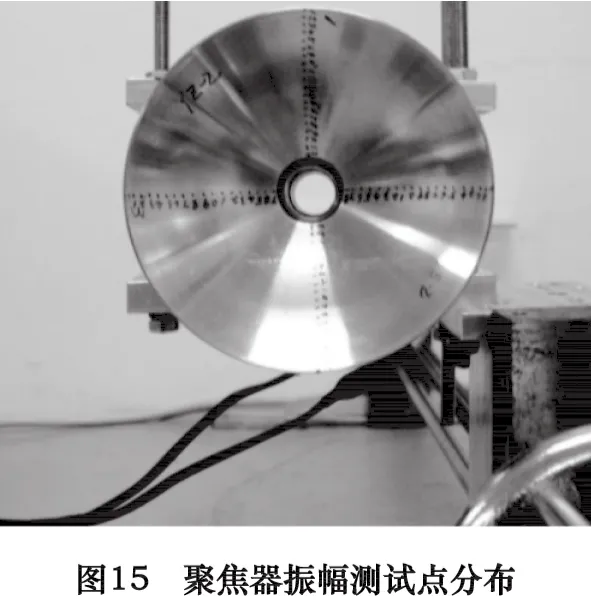

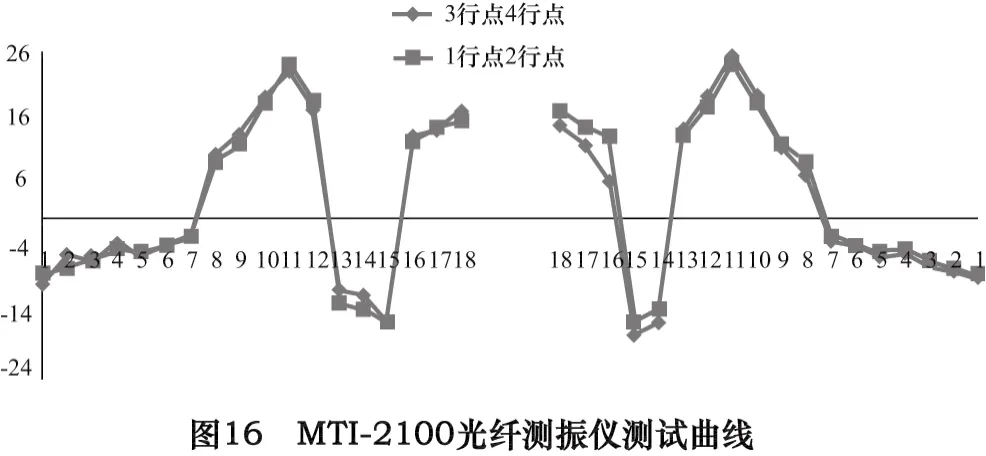

振动测试聚焦超声系统的振动特性主要包括聚焦器的振动幅值和振型等。图15为聚焦器振动测试点分布图,其中测试线都由18点组成,且按照由小到大的顺序从外圈向内圈排列。图16为MTI-2100光纤测振仪测试曲线图。在测试过程中,光纤测振仪探头需要沿着径向方向测试。

从图16可看出聚焦器的节点位置分别在7点和8点之间,12点和13点之间,15点和16点之间。对比图7可看出测试结果和有限元仿真结果基本一致,说明有限元仿真对聚焦器的设计有一定的指导意义。

5 超声聚焦器的声场有限元分析及试验测试

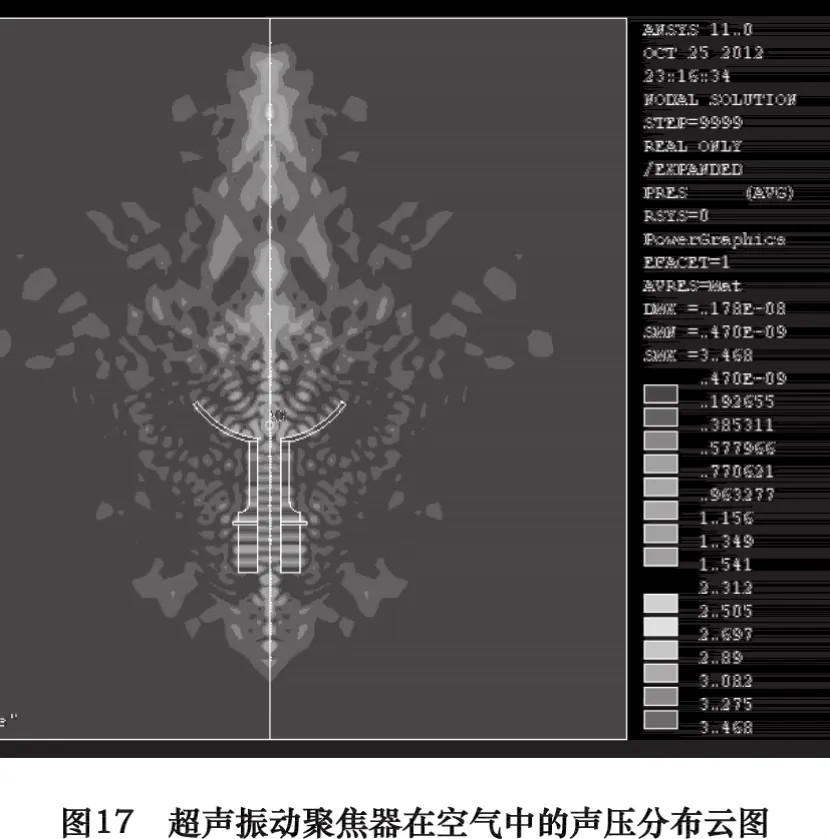

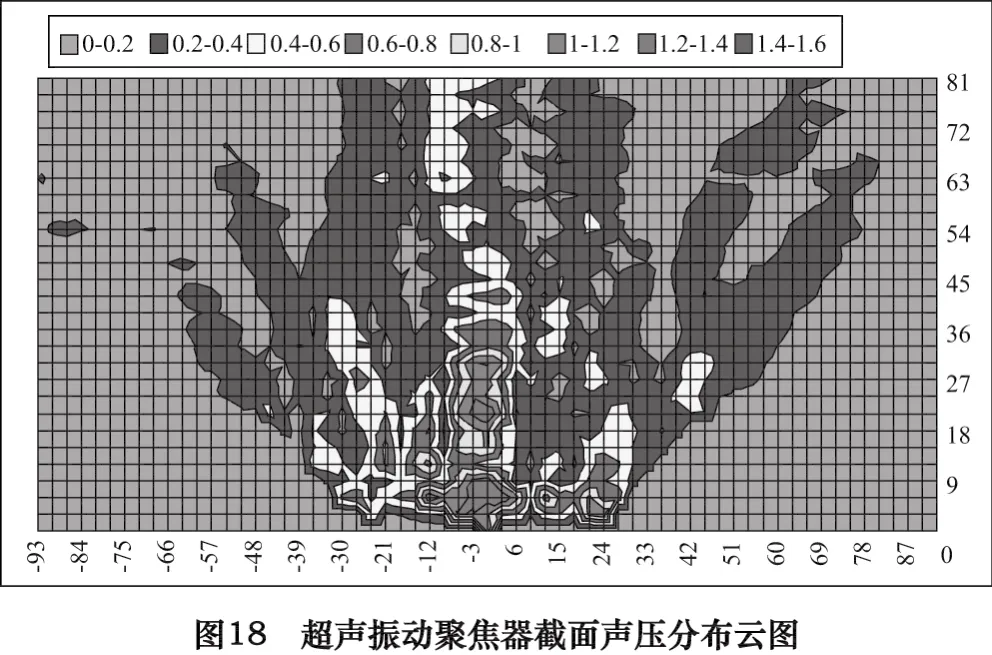

超声聚焦器的设计目的是为了在焦点处实现能量的集中。气雾冷却聚焦超声系统中超声聚焦器需要提供高辐射超声以提高达到焦区处的气雾颗粒的运动速度,从而有利于气雾进入磨削区进行高效冷却。对超声聚焦器在空气中的辐射声场进行有限元分析(图17为超声聚焦器经有限元分析后在后处理中提取的声场分布云图),测试的截面声压分布云图如图18所示。

从上述两图中可以看出超声振动聚焦系统声场声压分布,并且在聚焦器前方接近球心处有一焦区,声波近似为球面波向外传播且声压幅值随着传播距离的增加逐渐减小。

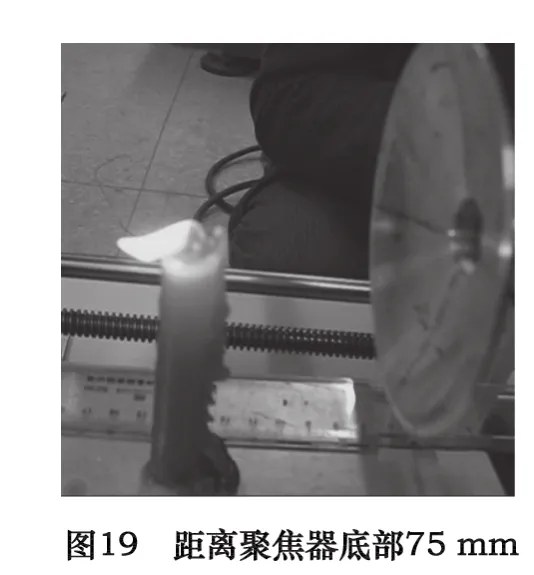

为了更直观地观察超声聚焦器的聚焦效果,搭建试验平台将点燃的蜡烛放置在聚焦器轴线上,通过对比蜡烛火焰从远到近逐渐靠近焦区时的形态,观察超声对火焰形态的影响。如图19、20所示。

实验表明随着蜡烛逐渐靠近聚焦器,蜡烛火焰受到超声产生的辐射压力也越来越大,火焰开始摇曳并变小最终熄灭。蜡烛火焰越靠近聚焦器底部越容易熄灭,也就是越靠近焦域的时候超声辐射强度越大。该试验直观地显示了聚焦器轴线上的声压分布,也是对声场测试结果的一个验证。

6 结语

本文在研究常用聚焦原理的基础上,为了能够在空气介质中实现大功率的超声辐射,提出一种聚焦器弯曲振动超声聚焦器。超声聚焦器聚焦的实现是通过聚焦器的弯曲振动,聚焦器的弯曲振动具有低辐射阻抗并且具有大的辐射面积,因此超声聚焦器可以在空气中辐射出强超声。基于有限元方法设计了聚焦器并与超声聚焦换能器进行了装配。用MTI-2100光纤测振仪和激光多普勒测振仪测试了聚焦换能器的振型,将测试的振型与有限元仿真结果进行了对比,试验测试结果和仿真结果基本吻合。为今后进一步研究打下良好的基础。

[1]蔡光起.磨削磨料加工技术的最新发展[J].航空制造技术,2003(4):31-35.

[2]周志雄,邓朝辉,陈根余,等.磨削技术的发展及关键技术[J].中国机械工程,1999(4):65.

[3]Ebbrell S,Guo C.Thermal analysis of geinding[J].Annals of the CIRP 2007,56(2):760 -782.

[4]修世超,冯强.绿色磨削实现技术及其理论框架的构建[J].制造技术与机床,2008(10):28 -32.

[5]孙宝芝,姜任秋,淮秀兰,等.声空化强化沸腾换热的试验观察与分析[J].机械工程学报,2009(1):73-76.

[6]宋克锋.纳米汽雾聚焦超声冷却系统的研究[D].郑州:河南工业大学,2012.

[7]吴诚.气介型压电超声传感器的研制[D].武汉:华中科技大学,2007.