45钢超声辅助干磨削工艺参数与表面性能参数实验研究*

2013-09-29黄于林唐进元陈海锋郎献军

黄于林 唐进元 陈海锋 郎献军

(①中南大学高性能复杂制造国家重点实验室,湖南长沙 410083;②中南大学机电工程学院,湖南长沙 410083)

超声辅助加工技术是一种特种加工技术,已经广泛应用于焊接、车削、磨削和钻孔等加工工艺中[1]。超声振动辅助磨削加工在脆硬材料高精度加工、高效加工方面获得了广泛应用。国内外研究人员在超声辅助磨削加工陶瓷等难加工材料方面进行了大量的理论和实验研究[2-7],研究结果表明:在磨削加工中添加超声振动可以有效地解决砂轮堵塞和磨削烧伤问题,可以显著地降低磨削力和磨削热以及提高磨削表面质量和磨削效率。但是,对工业生产中广泛使用的诸如45钢之类的普通金属材料超声振动辅助磨削加工研究甚少,其原因是在磨削加工普通金属材料方面,人们通过对传统磨削加工工艺深入研究、已经能够达到加工精度与性能的要求。因此,忽视了对普通金属材料超声振动辅助加工技术的研究。

绿色制造技术是当今制造业发展的趋势之一,而干切削加工技术无疑是绿色加工技术的重要内容。在干切削加工过程中不使用冷却液,减少了环境污染和降低了生产费用,因此干切削技术受到了广泛的关注[8-9]。但和车削或者铣削加工相比,磨削加工所需要的能量要大,且摩擦功率所占的份额较高,通过磨屑带走的热量就比较少,容易造成热量在磨削区的积聚,使磨削区温度迅速升高,造成工件烧伤以及金相组织的破坏。因此,在传统磨削的加工工艺中很难应用干磨削加工技术。为了实现干磨削加工,必须设法减少所需的单位切削能量、减少传入工件的热量以及快速疏导磨削区的热量。

由于超声辅助磨削加工具有降低磨削温度以及减少磨削烧伤等优点,为探索普通金属材料超声辅助干磨削加工技术的特色与规律,本文对45钢进行了超声振动辅助干磨削加工实验,研究了不同超声振幅对磨削表面粗糙度的影响以及比较了超声振动辅助干磨削和普通干磨削表面的烧伤和表面残余应力情况,实验结果为超声振动辅助干磨削技术的深入研究提供基础参考。

1 超声振动辅助干磨削实验

1.1 实验装置

图1为超声振动辅助干磨削实验装置图,该装置由超声波发生器、换能器、变幅杆、工具头、变幅杆支架以及机床等组成。变幅杆前端与工具头通过双头螺栓连接,变幅杆与换能器通过螺纹连接,整个装置通过变幅杆支架来固定。其中,超声波发生器将50~60 Hz的(AC)市电转化为20 kHz电振荡信号,提供给换能器,然后换能器将电振荡信号转换为超声频机械振动,通过变幅杆将位移振幅放大传给工具头,最终使用砂轮磨削加工工具头前端。根据各种变幅杆的优缺点以及实验的要求选择阶梯形变幅杆。依据变幅杆设计理论对变幅杆进行理论计算设计[10],工具头按全谐振理论进行设计,然后使用ANSYS有限元分析软件对变幅杆和超声振动系统进行了模态分析和谐响应分析[11-12],分析结果与理论设计结果一致。为了研究不同超声振幅对磨削表面质量的影响,利用超声波振幅测量仪测量了在空载非磨削条件下超声振动系统工具头前端的振幅。

1.2 实验设备

为了完成超声振动辅助干磨削加工实验以及对磨削表面进行测量,本实验包括以下设备:(1)机床:卧轴矩台平面磨床,型号M7130;(2)超声波发生器:型号ZJS-2000型连续调节超声波发生器;(3)超声波换能器:型号YP-5020-4D;(4)表面粗糙度测试仪:型号Intra 2;(5)超声波振幅测量仪:型号YP0901B;(6)光学表面轮廓仪:型号Wyko NT9100。

1.3 磨削条件

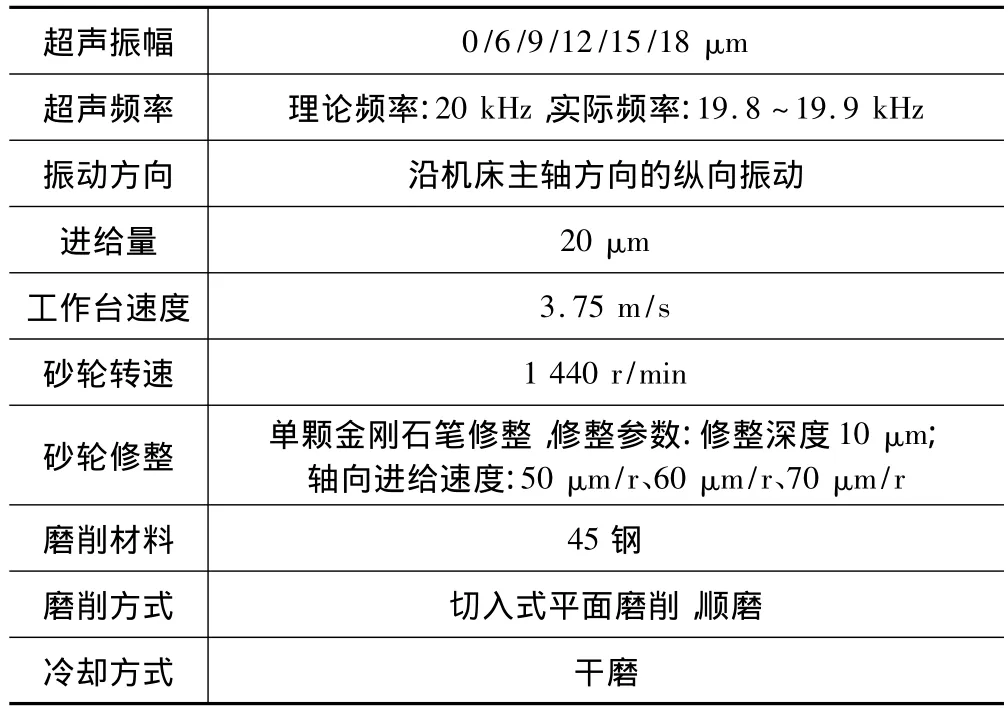

超声振动辅助干磨削实验条件见表1:

表1 磨削实验条件

2 实验结果与分析

2.1 磨削烧伤

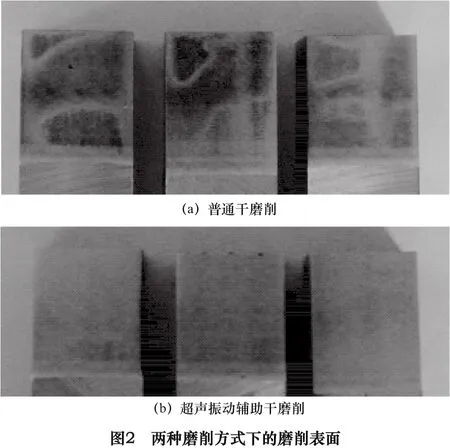

图2为两种磨削方式下的磨削表面。由图2可以看出:和超声振动辅助干磨削得到的表面相比,普通干磨削得到的表面存在明显的烧伤。这是由于在干磨削过程中,没有磨削液流过磨削区,磨削产生的热量更多地进入到工件,使得工件的温度比湿磨削时的温度高,高温使得磨削表面金相组织发生变化,在磨削表面出现氧化变色。而在超声振动辅助干磨削过程中,由于磨削力的降低使得产生的磨削热量减少,进而流入工件的热量减少,从而降低了磨削区的温度,因此,超声振动辅助干磨削的表面烧伤比较轻微。

2.2 表面残余应力

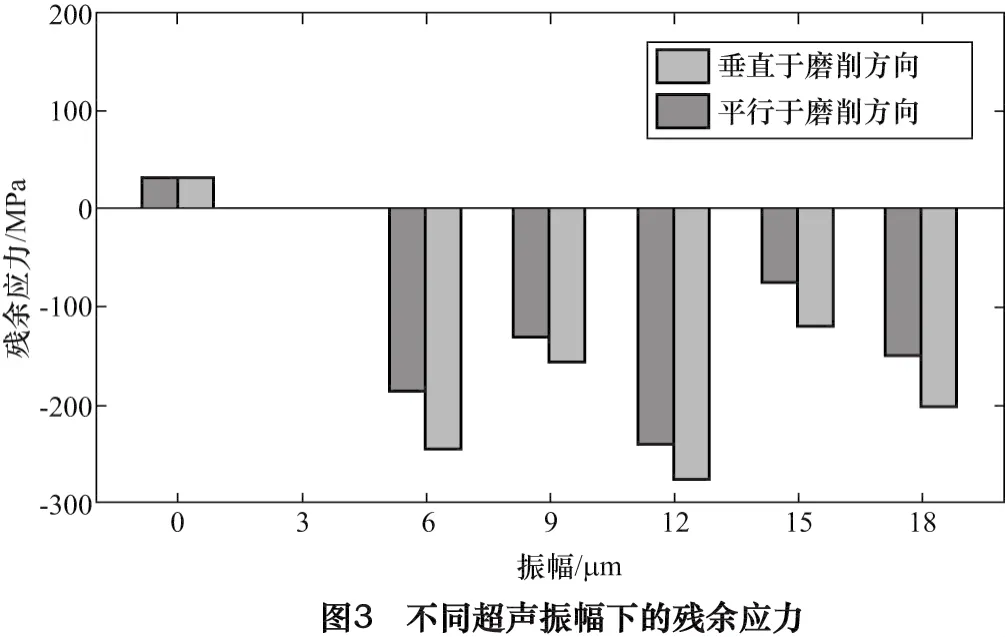

图3是通过X射线残余应力测试仪测得的磨削加工表面残余应力。从图中可以看出,超声振动辅助干磨削加工后的表面残余应力为压应力,而普通干磨削(振幅为零)加工后的表面残余应力为拉应力。残余应力为拉应力易引起工作表面疲劳裂纹的形成和扩展,丧失尺寸精度甚至变形;而残余应力为压应力能延缓或抑制疲劳裂纹的形成和扩展,提高疲劳强度和耐蚀性能。由磨削残余应力产生的原因可以看出,磨削表面温度越高时,残余拉应力越大,降低磨削表面的温度,就会使残余拉应力减小。

2.3 表面粗糙度与三维表面微观形貌

2.3.1 不同振幅对磨削表面粗糙度的影响

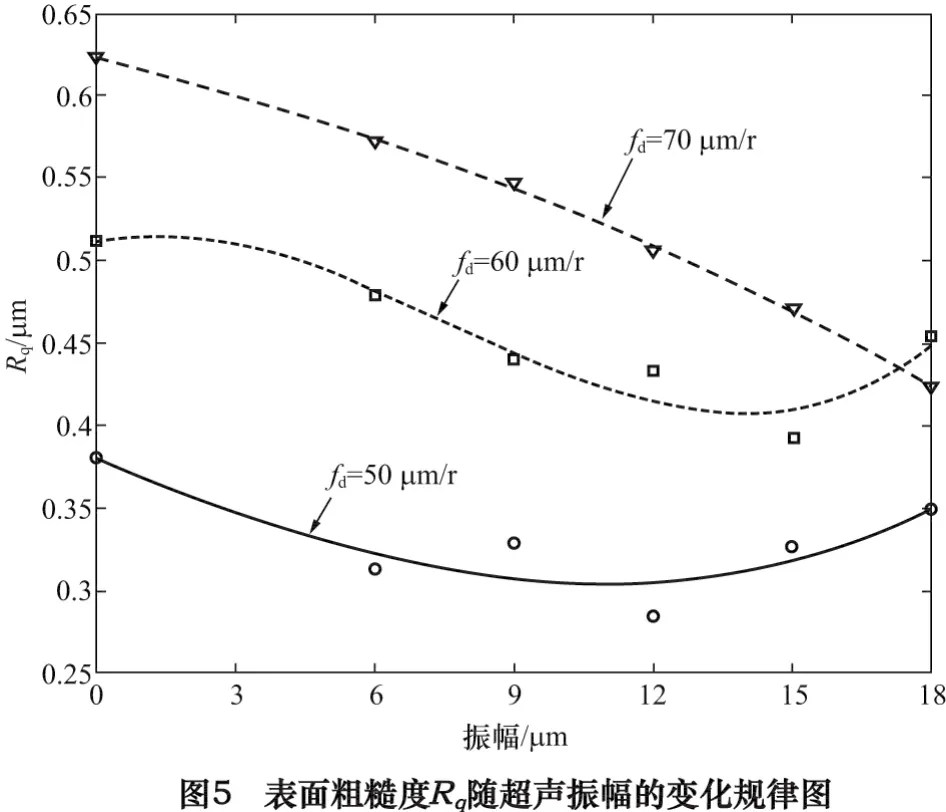

在超声振动辅助磨削得到的表面粗糙度的研究中,进给量、工作台速度以及砂轮转速对表面粗糙度的影响规律,国内外众多研究人员做了大量的研究,研究的结果表明:超声振动辅助磨削得到的表面粗糙度值小于普通磨削得到的表面粗糙度值,超声振动辅助磨削得到的表面粗糙度随进给量、工作台速度以及砂轮转速的变化规律和普通磨削得到的表面粗糙度的变化规律一致。但超声振幅对表面粗糙度的影响规律的研究甚少。因此,本文主要研究了超声振幅对表面粗糙度的影响。图4和图5给出了表面粗糙度Ra和Rq随超声振幅的变化规律,其中Ra为轮廓算术平均偏差,Rq为轮廓均方根偏差。表面粗糙度数据是通过触针式表面粗糙度仪测量得到的,测量方向垂直于磨痕方向。为了获得准确的测试数据,每个数据均为通过测量5次然后取的平均值。将测量得到的数据点通过一个二阶多项式采用最小二乘法拟合得到了如图4和图5所示的曲线。从图4和图5可以看出:在相同加工条件下,超声振动辅助干磨削加工45钢得到的表面粗糙度Ra和Rq的值小于普通磨削(振幅为零)得到的表面粗糙度Ra和Rq的值,这说明超声振动辅助磨削可以在一定程度上减小磨削表面的粗糙度值,提高磨削表面的质量;在相同的加工参数下,超声振幅对表面粗糙度也有影响。总体上,表面粗糙度Ra和Rq的值先随着超声振幅的增大而减小,然后随着超声振幅的增大而增大。在不同的修整参数下,磨削表面的粗糙度值最小时,对应的超声振幅也不相同。当修整砂轮时,进给速度fd越大,磨削表面的粗糙度值达到最小时,对应的超声振幅值也越大。从图中可以看到:fd分别为 50 μm/r、60 μm/r和70 μm/r时,Ra和Rq达到最小时的振幅分别为12 μm、15 μm 和 18 μm 左右。

2.3.2 不同振幅对磨削表面微观形貌的影响

图6是使用光学表面轮廓仪观察在不同超声振幅下磨削加工45钢得到的表面微观形貌。磨削加工条件:进给量ap为20 μm,工作台速度vw为 3.75 m/s;砂轮修整参数:修整深度ap为10 μm,进给速度fd为50 μm/r。

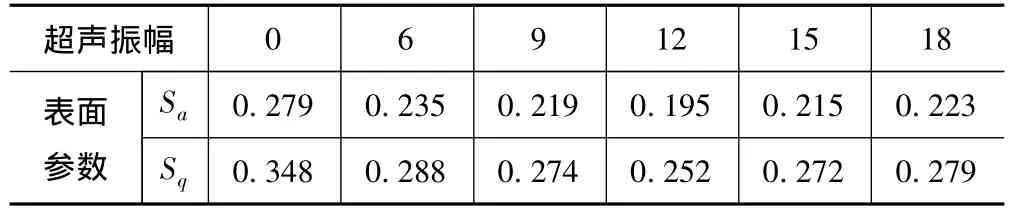

表2 不同振幅下磨削表面三维形貌表面参数测量值μm

其中:Sq为表面形貌的均方根偏差;Sa为表面形貌的算术平均偏差。

从图6可以看出:在相同的磨削条件下,在不同的超声振幅下得到了不同的表面微观形貌。超声振动辅助干磨削加工得到的表面微观形貌优于普通干磨削(振幅为零)加工得到的表面微观形貌,但是在不同的超声振幅下,磨削表面的微观形貌也不相同。很明显,当超声振幅为12 μm时,其表面微观形貌优于其他振幅下的表面微观形貌。当超声振幅过小或者过大时,磨削表面有着明显的沟槽,且沟槽深且窄。

为了定量分析磨削表面的微观形貌,使用光学表面轮廓仪的分析软件计算了磨削表面微观形貌的三维参数Sa和Sq,其计算结果见表2。根据表2的数据,通过一个二次多项式采用最小二乘法拟合得到表面微观形貌参数随超声振幅变化的规律曲线,如图7所示。由表2和图7可以看出:超声振动辅助干磨削加工得到的表面微观形貌参数Sa和Sq的值分别小于普通干磨削(振幅为零)加工得到的表面微观形貌参数Sa和Sq的值;与普通干磨削相比,超声振动辅助磨削所得到表面微观形貌参数Sa和Sq的值最大分别减小30.11%和27.59%。随着超声振幅的增大,表面微观形貌参数Sa和Sq的值减小,当振幅值增加到12 μm时,Sa和Sq达到最小值,之后随着超声振幅的进一步增大,Sa和Sq的值也增大。这和二维表面粗糙度Ra和Rq随超声振幅变化的规律一致。

2.3.3 实验结果分析

图8为单颗金刚笔修整砂轮的理论截形示意图,其中fd为砂轮修整进给量,ad为修整深度,bd为金刚石有效宽度,Rth为砂轮理论表面粗糙度。由磨削原理[13]可知:当金刚石刃口形状不变,并且修整深度ad一定时,修整进给量fd越大,砂轮的理论表面粗糙度Rth越大。实验通过测量不同的砂轮轴向进给速度来确定不同的修整进给量fd。当砂轮轴向进给速度越大,修整进给量fd越大,进而砂轮的理论表面粗糙度Rth也就越大。在磨削过程中,砂轮的表面粗糙度将按一定的比例反映到磨削表面上,形成磨削表面加工粗糙度。

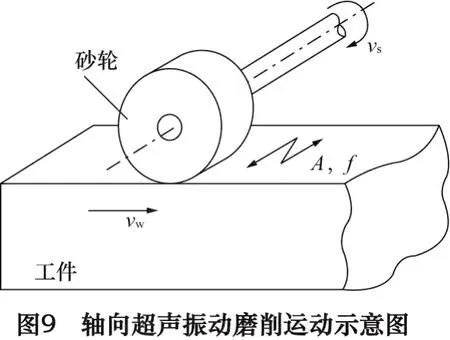

由磨削原理[13]可知:磨削表面的沟槽是由于磨粒切削刃尖端在磨削表面加工后留下的。对工件施加轴向超声振动(如图9所示),改变了工件与磨粒的相对运动,这有利于磨粒切削刃将磨削表面的峰去除掉,进而改变了磨削表面的粗糙度。从理论上说,当超声振幅A大于磨削时两个磨粒切削刃间距,磨削表面峰就会被磨粒去除掉,但是当随着振幅增大时,由于高频的超声振动,工件的最大瞬时速度也会增大,当工件与磨粒作用时,可能会使得磨粒切削刃变平,从而使得两个磨粒切削刃的间距增大,进而使得磨削表面的表面粗糙度值增大,因此随着超声振幅A的增加,表面粗糙度先减小后增大。当修整砂轮的进给量fd即砂轮的轴向进给速度不同时,砂轮修整后两个磨粒切削刃的间距就不同,因此表面粗糙度值达到最小时对应的超声振幅也不同。

3 结语

本文对45钢进行了超声振动干磨削加工实验,在本文的实验条件下可以得出以下结论:

(1)和普通干磨削相比,超声振动辅助干磨削能够减少磨削表面烧伤;

(2)在一定的磨削条件下,普通干磨削后的表面残余应力为拉应力,而在相同的加工条件下,超声振动干磨削后的表面残余应力为压应力;

(3)在相同的加工条件下,在不同的超声振幅下超声振动辅助干磨削得到的表面粗糙度也不相同;总体上,随着超声振幅的增加,表面粗糙度值先减小后增大。在不同的砂轮修整情况下,磨削表面的表面粗糙度最小值对应的超声振幅值也不相同。随着砂轮修整进给速度fd的增加,磨削表面粗糙度值达到最小时对应的超声振幅也增大;

(4)在相同的加工条件下,超声振动辅助干磨削加工得到的表面微观形貌优于普通干磨削加工得到的表面微观形貌。但在不同的超声振幅情况下,超声振动辅助干磨削加工得到的表面微观形貌也不相同,当超声振幅过小或者过大时,磨削表面有着明显的沟槽,且沟槽深且窄。

[1]王爱玲,祝锡晶,吴秀玲.功率超声振动加工技术[M].北京:国防工业出版社,2007.

[2]周雪钢.氮化硅陶瓷超声振动磨削机理及表面质量研究[D].哈尔滨:哈尔滨工业大学,2011.

[3]段铁林.ZrO2增韧的纳米陶瓷材料性能和超声磨削加工试验研究[D].郑州:河南理工大学,2007.

[4]闫艳燕.纳米复相陶瓷二维超声振动辅助磨削机理及其表面质量研究[D].上海:上海交通大学,2008.

[5]Tawakoli T,Azarhoushang B.Effects of ultrasonic assisted grinding on CBN grinding wheels performance[C].ASME.MSEC2009,2009(2):209-214.

[6]Mult H C,Spur G,Holl S E.Ultrasonic assisted grinding of ceramics[J],Journal of Materials Processing Technology,1996,62(4):287 -293.

[7]Suzuki Kiyoshi,Mishiro Shoji,Shishido Yoshiaki,et al.A micro ultrasonic grinding device with very high frequency and its application[J].Key Engineering Materials,2007,329:45 -50.

[8]黄日晶.干磨削——正在兴起的绿色加工技术[J].电子机械工程,2005,21(2):36 -43.

[9]敖小宝,游誉林.干切削加工技术的应用[J].机械制造与研究,2005,34(5):48 -49.

[10]林仲茂.超声变幅杆的原理和设计[M].2版.北京:科学出版社,1987.

[11]张洪信,赵清海.ANSYS有限元分析完全自学手册[M].北京:机械工业出版社,2008.

[12]李卫民,杨红义,王宏祥.ANSYS工程结构实用案例分析[M].北京:化学工业出版社,2007.

[13]任敬心,华定安.磨削原理[M].北京:电子工业出版社,2011.