机床切削工艺方案能耗定量分析比较的方法*

2013-09-29李郝林

张 喆 李郝林

(上海理工大学机械工程学院,上海 200093)

面对日益恶劣的环境问题以及节能减排的必然趋势,作为耗能很大的机床行业要力求突破。研究表明[1]:机床行业领域广阔,量大面广,能耗量巨大;而且机床有效能量利用率较低;因此机床能耗问题研究前景广阔,潜力很大。现在国内外都非常重视机床能耗的研究,而研究能耗问题的关键就是如何使用机床才能更加节能。目前,“机床环境评估——机床节能设计规范”国际标准[2]正在由国际标准化委员会(ISO)制定。

对于机床节能问题的研究主要有两个方向,其中一个方向是通过实验方法调整机床某一或某几部分的工作状态,定性分析机床能耗,以达到节能的目的。如文献[3]重点研究了主轴电动机和伺服电动机的能耗,并通过正交试验法找出了切削材料能耗率相对较低的切削参数;文献[4-5]提出了一种合理的刀具路径设计方法使能耗降低,并且开发了功率消耗监控系统;文献[6]对切削过程中减少切削液用量以达到节能目的进行了研究。另一个方向是建立机床不同阶段的能耗模型,定量分析能耗,通过对模型的分析寻找节能方案。文献[7]基于响应面法,利用切削参数构造了切削过程中能耗模型的二阶响应函数;文献[8]按照时间划分,将机床能耗分为准备能耗、切削能耗、换刀能耗和刀具与工件的接触能耗等,并分别建模;文献[9]提出,机床服役过程一般由一个或多个启动时段、空载时段、加工时段、间停时段等时段构成。刘飞教授建立了机电主传动系统的各时段能量模型的基础模型,由于在实际生产中该模型计算非常困难,因此可以应用机电主传动系统的简化时段能量模型代替。文献[10]将机床能耗分为辅助单元能耗(包括基础能耗和加工准备能耗)和切削单元能耗,并给出了能耗模型。

对于第一个研究方向,根据文献中所提出的方法确实能减小能耗,但并不一定适用于所有的切削加工,不具备较好的通用性。对于第二个研究方向,有些模型建立的较为复杂,并且其中的某些参数很难获得,因此并不具备较好的实用性。

本文认为,完成一个切削加工工程可以设计出不同的切削工艺方案,不同的切削工艺方案有不同的切削条件、切削参数、切削路线和加工方法等,因此其能耗也就各不相同。本文重点研究了切削加工过程中的能耗,建立了机床切削工艺过程的能耗模型。该模型形式简单,参数获取容易,具有通用性和实用性,对不同工艺方案中的切削过程的能耗可进行定量分析,确定方案的能耗大小。通过比较不同方案的能耗,找出相对较好的方案作为节能方案。

1 机床切削工艺过程能耗模型

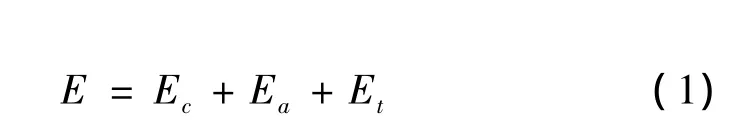

整个切削过程一般由切削阶段和非切削阶段组成。其中切削阶段就是指刀具直接切削工件的过程,非切削阶段指在每一道切削工序之间刀具的伺服定位以及换刀的过程。因此,整个切削过程的能耗模型可表示为:

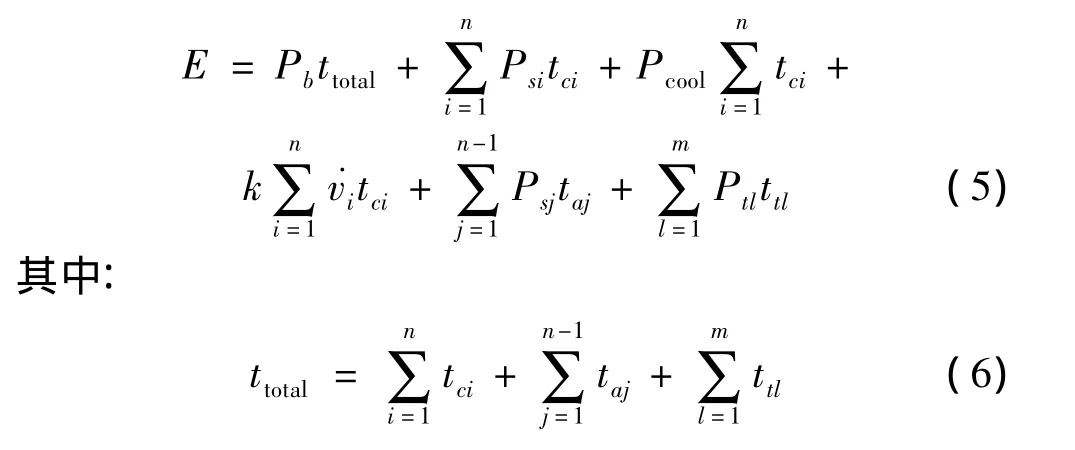

其中:Ec为切削阶段能耗;Ea为非切削阶段的空切能耗;Et为非切削阶段的换刀能耗。

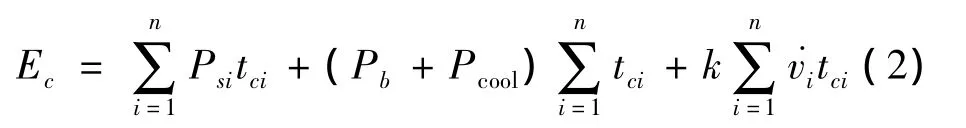

1.1 切削阶段能耗模型

切削阶段能耗主要包括机床基础能耗、主轴转动能耗、刀具克服切削阻力能耗、冷却系统能耗以及伺服轴进给能耗等。根据试验可知,伺服轴进给能耗仅为主轴转动能耗的1.5%左右。因此,为了计算方便,伺服轴进给能耗可忽略不计。该阶段能耗模型表示为:

其中:n为切削工序总数;i为第i道切削工序;Psi为第i道切削工序的主轴转动功率;Pb为基础功率(即机床开启后稳定时的功率);Pcool为冷却系统功率;tci为第i道切削工序的时间;k为与工件材料和切削刀具有关的系数;˙vi为第i道切削工序的材料去除率。

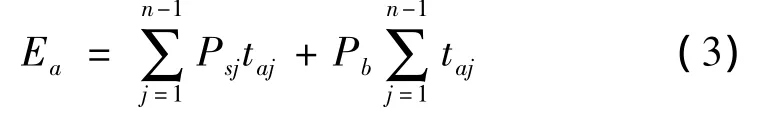

1.2 非切削阶段空切能耗模型

一般来说,在非切削阶段,主轴不会停止转动(换刀情况除外),冷却系统会停止工作。因此,非切削阶段空切能耗主要包括基础能耗、主轴转动能耗、伺服轴进给能耗等。故该能耗模型表示为:

其中:n-1为非切削工序总数,比切削工序总数少1;j为第j道非切削工序;Psj为第j道非切削工序的主轴转动功率;taj为第j道非切削工序的时间。

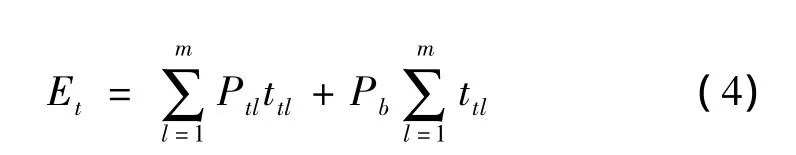

1.3 非切削阶段换刀能耗模型

非切削阶段换刀能耗指切削方案中需要变换刀具或者切削过程中刀具受到磨损换刀时的能耗。其模型表示为:

其中:m为换刀次数;l为第l次换刀;Ptl为第l次换刀功率;ttl为第l次换刀的时间。

综上所述,机床切削工艺过程能耗模型可表示为:

2 切削工艺方案能耗计算方法

为确定切削工艺方案的能耗值,首先要确定能耗模型中各参数的数值。由于不同机床的各部分功率均不相同,因此,在定量分析比较工艺方案能耗前,要先通过试验测量出所用机床的各部分功率。

2.1 功率参数获取方法

(1)机床开启后,不进行任何操作,机床稳定时的功率即为基础功率Pb。

(2)在稳定状态下,仅开启冷却系统后机床功率增量即为冷却系统功率Pcool。

(3)在稳定状态下,仅主轴转动后机床功率增量即为主轴转动功率Ps。

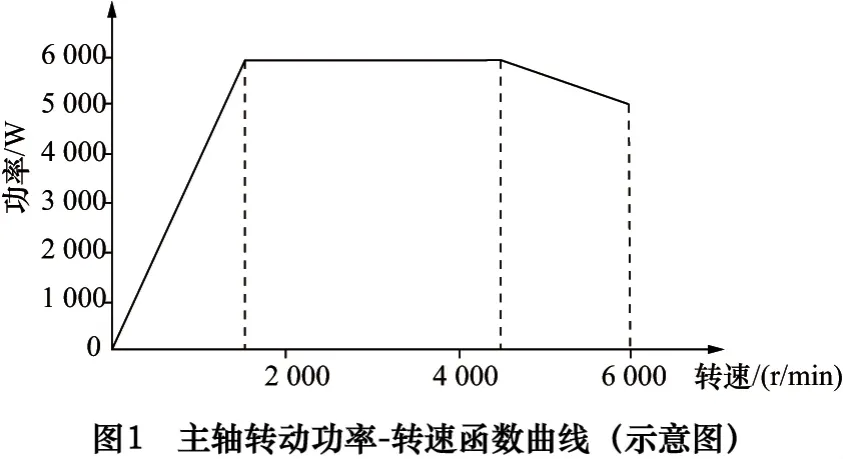

文献[10]提出,主轴转动功率与主轴转速为线性关系,即

式中:A为机床主轴转速系数,n为主轴转速,C为常数。根据文献[10]以及试验验证可知,该函数为近似的一次分段线性函数,如图1所示。

因此,可通过实验得到相应机床的主轴转动功率-转速函数,从而获得主轴在任一转速时相应的功率。

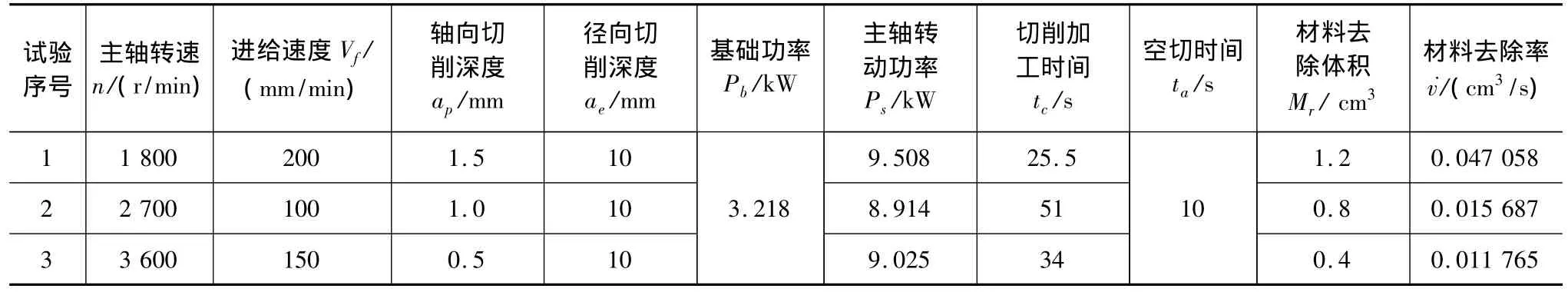

表1 铣削能耗定量分析试验

(4)在稳定状态下,仅在换刀时机床的功率增量即为换刀功率Pt。

2.2 时间参数获取方法

切削时间tc可由加工路线和加工参数计算获得,也可通过直接计量时间获得。空切时间ta和换刀时间tt需要通过计量时间获得。

2.3 能耗计算方法

根据工艺方案的要求,按照上述方法获取功率参数和时间参数,代入公式(5)计算,即为该切削工艺方案的能耗值。

3 计算实例

3.1 试验简介

试验所用机床为沈阳机床VMC1165B立式加工中心,功率传感器为西门子SENTRON PAC4200,刀具为上海工具厂生产的直径为10 mm的硬质合金铣刀,型号为MG-2EA35M-D10-M,加工工件为长135 mm,宽80 mm,高25 mm的45号钢工件。

给定一个加工要求,需要切削掉45号钢工件长80 mm,宽10 mm,高3 mm的部分,即在所加工工件上铣削3 mm的厚度。现利用表1中3组参数设计3个工艺方案,使用同一台机床加工,刀具定位方式一致,走刀方式均为来回走刀;整个切削过程不开启冷却系统,切削间隙过程中空切转速与切削时转速相同,每次切削间隙的空切时间均相同,为10 s。由于切削次数较少,故无需换刀。切削参数、功率参数和时间参数如表1所示。其中:

3.2 能耗计算

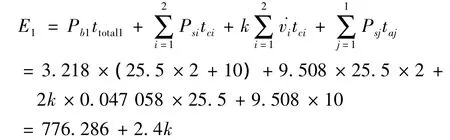

方案一:按照第1组工艺参数切削,方案能耗为

方案二:按照第2组工艺参数切削,方案能耗为

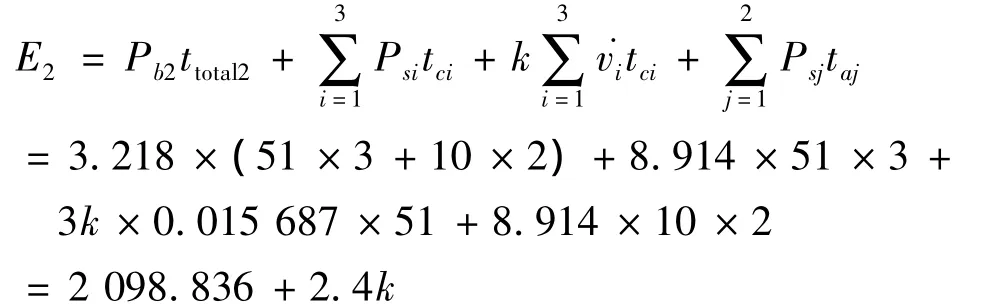

方案三:按照第3组工艺参数切削,方案能耗为

很显然,方案一能耗最低,方案三能耗最高,因此就找出了相对较好的工艺方案。简单分析可知,方案一与其他两方案相比,有较低的主轴转速、较大的进给速度和轴向切深,不仅使切削材料能耗率较低,更关键在于这种工艺参数可使切削时间较短,整个加工过程中铣削次数较少,非切削时间也较短,故能耗较低。由此可以看出,减少加工辅助时间以及工件切削时间是降低能耗的关键。

4 结语

(1)本文建立了机床切削工艺过程能耗模型,通过试验定量分析比较了不同工艺方案的能耗,并且可以较为准确的计算出工艺方案的能耗数值,为选择合理的工艺方案提供了重要的依据和方法。

(2)不同的机床各部分能耗不同,例如基础功率不相等,或者主轴转动功率-转速函数不相同等。因此,在得到某工艺方案能耗前,需要先通过少量试验确定所用机床的功率参数信息,从而更精确的定量分析计算工艺方案能耗数值。

(3)找到能耗较低的工艺方案是定量分析能耗的一个重要目的。根据上文应用实例,可以分析出减少加工辅助时间以及工件切削时间是降低能耗的关键。因此,为选择能耗较低的工艺方案,首先要保证其加工辅助时间和工件切削时间较短,即有较大的进给速度、轴向切深和径向切深。

[1]刘飞.高端数控装备能量流特性及运行能效评价与优化方法[R].长沙:国家自然科学基金委员会工程与材料科学部,2011.

[2]ISO Technical Committee.Machine tools - environmental evaluation of machine tools-part 1:design methodology for energy-efficient machine tools[EB/OL].(2012).

[3]Mori M,Fujishima M,Inamasu Y.A study on energy efficiency improvement for machine tools[J].CIRP Annals - Manufacturing Technology.2011,60:145 -148.

[4]Rangarajan A,Dornfeld D.Efficient tool paths and part orientation for face milling[J].CIRP Annals,2004,53:73 - 76.

[5]Vijayaraghavan A,Dornfeld D.Automated energy monitoring of machine tools[J].CIRP Annals,2010,59:21 - 24.

[6]Weinert K,Inasaki I,Sutherland J W,et al.Dry machining and minimum quantity lubrication[J].CIRP Annals,2004,53(2):511 -537.

[7]Draganescu F,Gheorghe M,Doicin C V.Models of machine tool efficiency and specific consumed energy[J].Journal of Materials Processing Technology,2003,141:9 -15.

[8]Mativenga P T,Rajemi M F.Calculation of optimum cutting parameters based on minimum energy footprint[J].CIRP Annals - Manufacturing Technology,2011,60:149 -152.

[9]刘飞,刘霜.机床服役过程机电主传动系统的时段能量模型[J].机械工程学报,2012,48(21):132 -140.

[10]Vincent Aizebeoje Balogun,Paul Tarisai Mativenga.Modelling of direct energy requirements in mechanic almachining processes[J].Journal of Cleaner Production,2013,41:179 -186.